快速成纱工艺参数对纤维取向和粗纱强度的影响

P. B. Malakane, P. V. Kadole

D.K.T.E 纺织工程学会(印度)

梳理和拉伸能够使纤维平行且伸直。纤维取向测量方法通常包含两种。一种为直接测量法,是用光学示踪法测量条子、粗纱及细纱中的纤维取向。另一种为间接测量法,如Lindsley、改进的 Lindsley和Leon’teva技术,其采用一些推导出的系数衡量纤维的取向和平行度。粗纱强力取决于粗纱捻度及纤维排列。纱线质量和纤维迁移取决于纤维排列和粗纱强力。本文综合研究了锭速、隔距和捻度对粗纱强度、均匀度和纤维取向的影响。

1 原料及方法

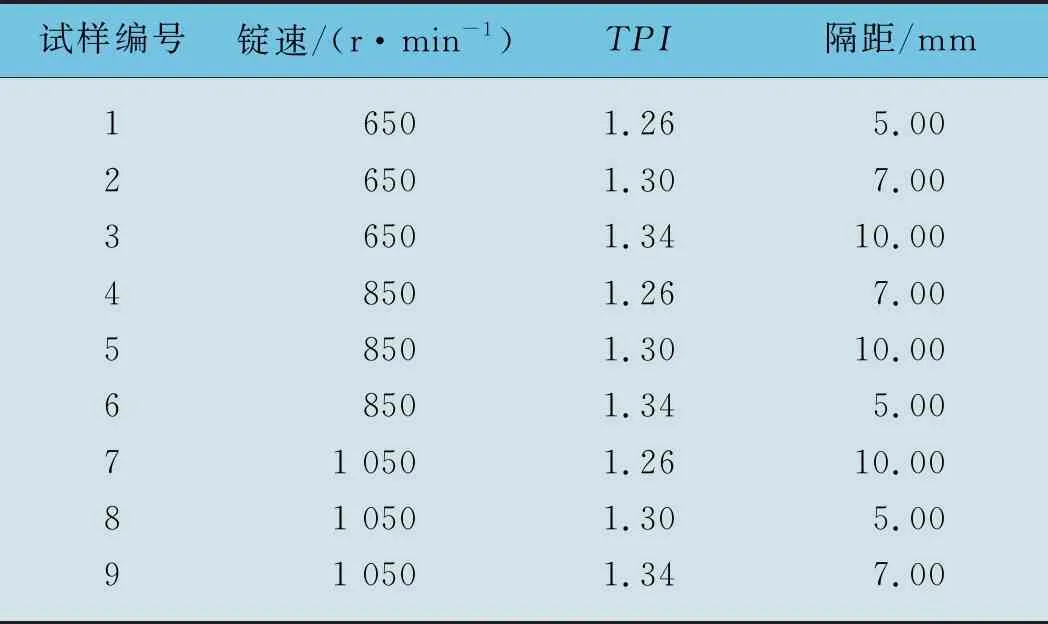

以棉纤维为原料,其规格如下:长度为 29.73±0.74 mm,强度为31.26 cN/tex,线密度为0.15 tex。根据L9正交试验设计生产粗纱试样,设定锭速、隔距、捻度(捻系数,TPI)3个工艺变量,每个变量包含3水平,如表1所示。

表1 L9正交试验设计

将粗纱试样在温度(27±2)℃,相对湿度65%±2%的条件下放置 24 h后进行测试。分别采用Premier 条干测试分析仪iQ2 LX和Instron 5565型万能强力拉伸仪测定粗纱均匀度、强度,并使用改良的Lindsley技术测量纤维取向。检验结果采用方差分析的一般线性模型,置信水平为95%。

2 结果与讨论

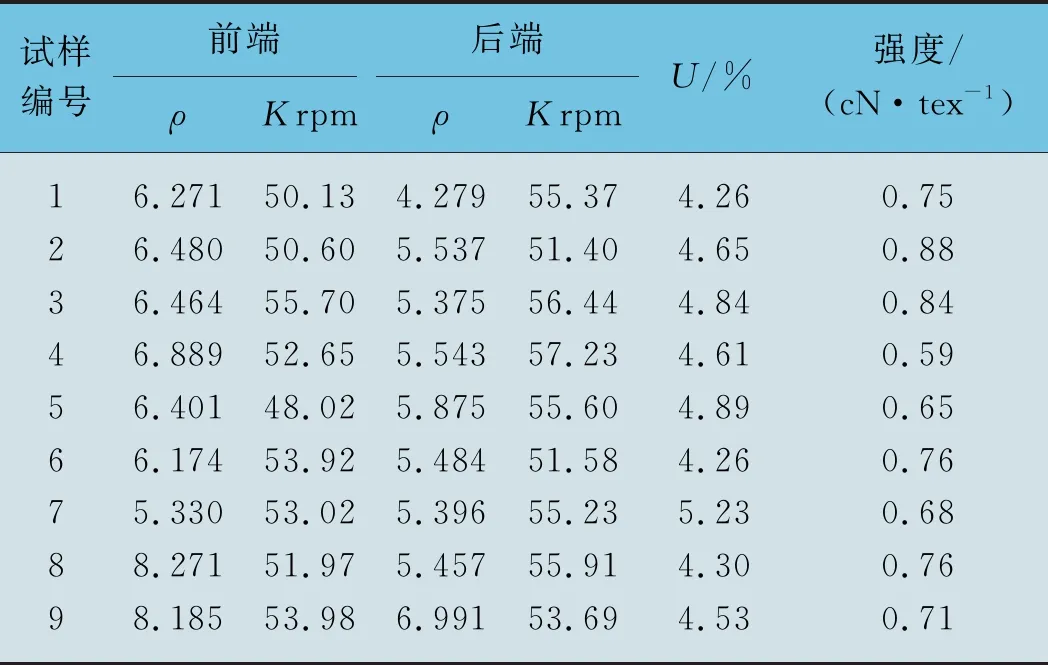

弯曲纤维系数(ρ)表征弯曲纤维的根数及其长度,纤维相对平行度系数(Krpm)表征纤维在粗纱中的平行度和伸直度。粗纱不匀率(U)、强度及反映纤维取向的ρ和Krpm的测试结果如表2所示。

表2 粗纱工艺参数对粗纱质量的影响

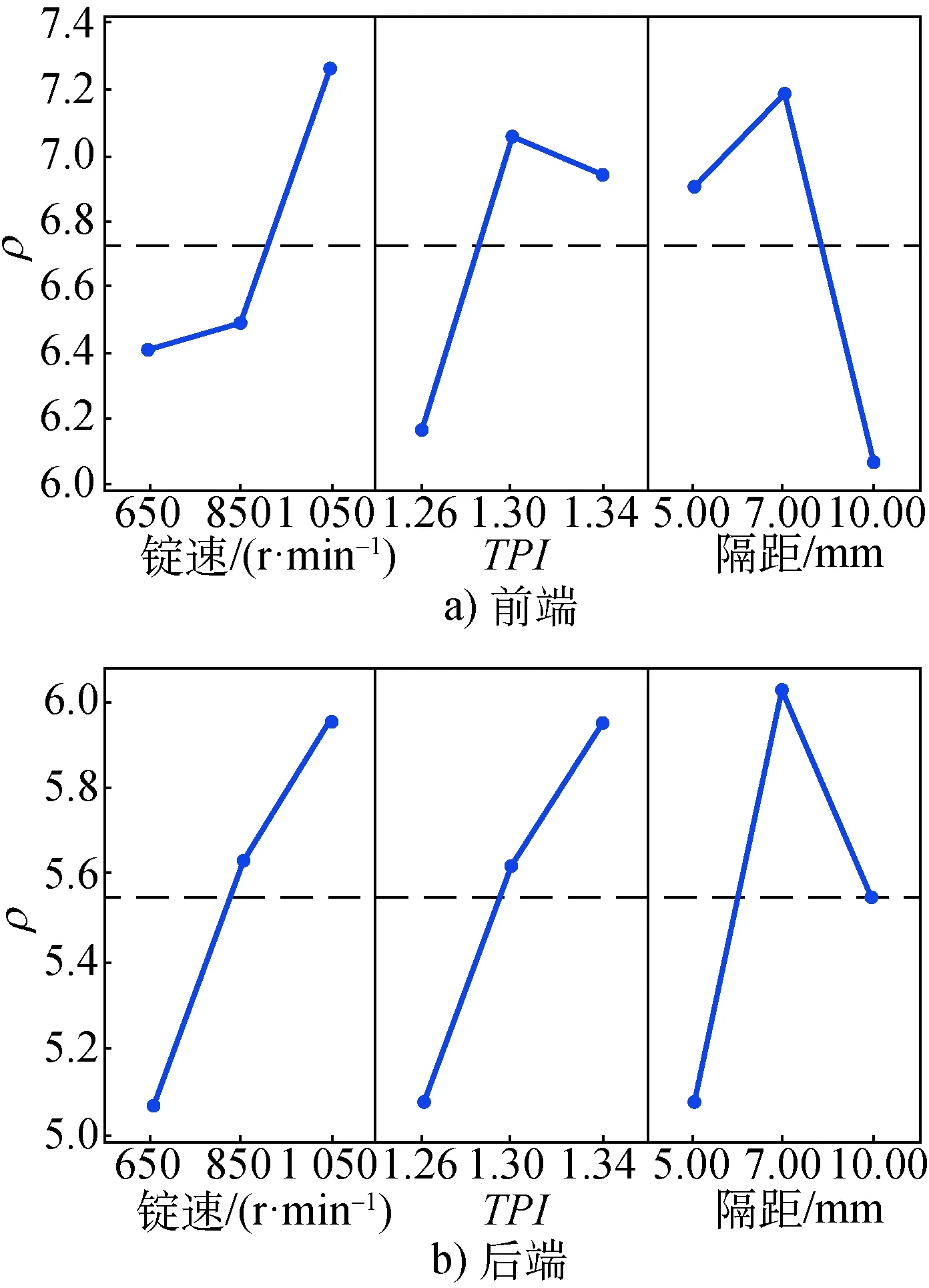

2.1 粗纱工艺参数对弯曲纤维系数的影响

图1为粗纱工艺参数与ρ的关系图。

图1 粗纱工艺参数对弯曲纤维系数的影响

由表2和图1可知,所有粗纱试样前端的ρ值均高于后端,这是机器之间的弯钩反向所致。锭速和TPI的增加会使ρ值增加,这可能是由于弯钩消除的减少和传送速度的增加导致的。隔距由5 mm增至7 mm,前后端的ρ值随之增大,当进一步增加到10 mm,ρ值减小。这可能是由于皮圈之间的间隙较大,对纤维运动的控制较少,纤维伸直良好所致。

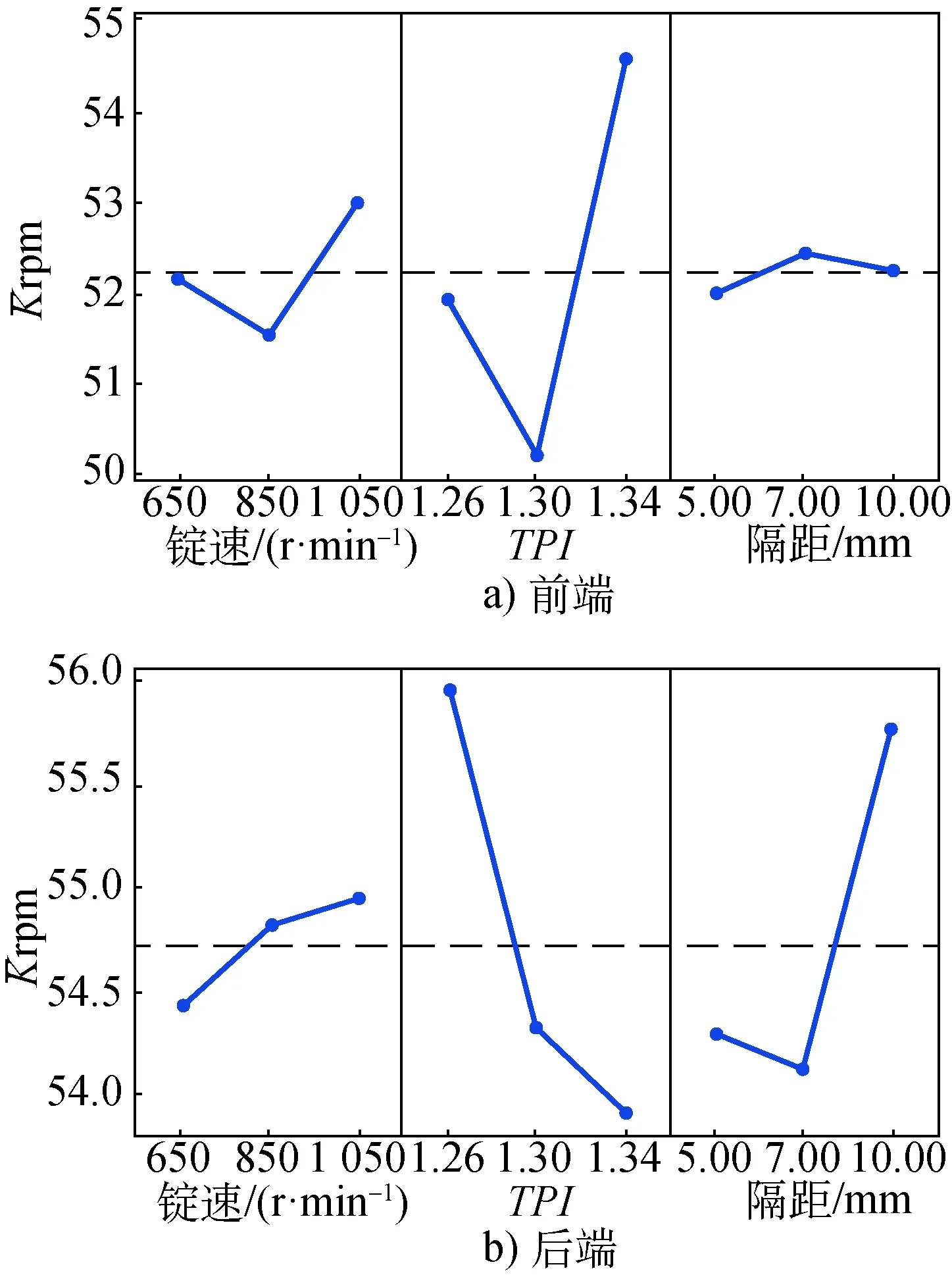

2.2 粗纱工艺参数对纤维相对平行度系数的影响

图2为粗纱工艺参数与Krpm的关系图。

图2 粗纱工艺参数对纤维相对平行度系数的影响

表2和图2的结果表明,所有粗纱试样后端的Krpm值均高于前端。在牵伸过程中,后弯钩被消除,纤维被拉直。这是因为粗纱生产过程中,前弯钩被牵伸机构握持,故大多数前弯钩保持下来。在后端方向锭速增加时,Krpm值略有增加,这是因为在较高的锭速下,弯钩的去除和纤维的伸直效果降低。TPI增大,会减小后端的Krpm值,而在前端方向,Krpm值先减小后增大。这可能是由于TPI增大而纺纱三角变小所致。在粗纱生产过程中,边缘纤维偏差越大,纤维取向越小,导致Krpm值降低。隔距对后端的Krpm的影响较大。随着隔距的增加,后端方向的Krpm值先减小,后显著增大。隔距大于7 mm时,隔距增大,弯钩的消除率增大,ρ值减小,Krpm值增大。

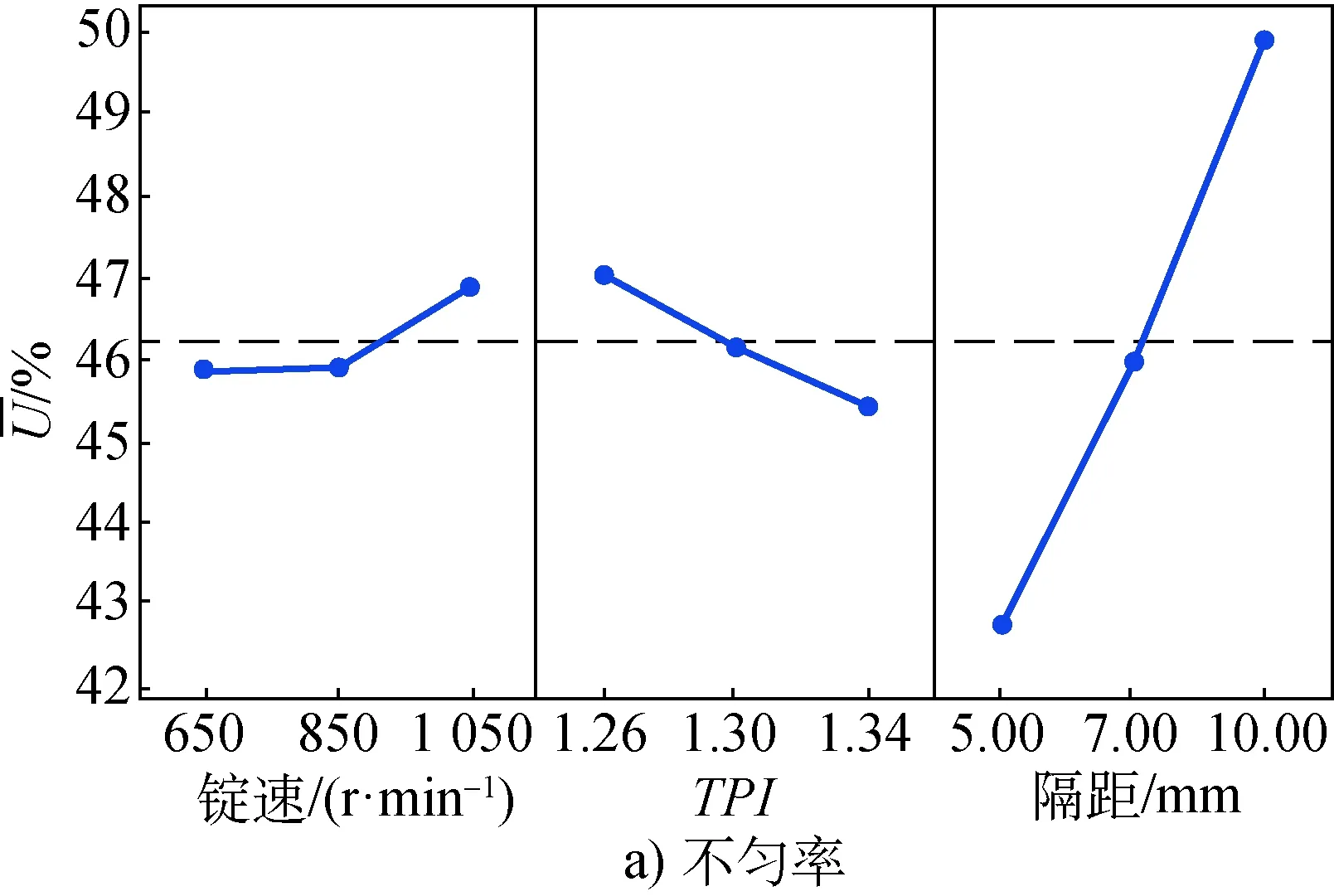

2.3 粗纱工艺参数对粗纱均匀度和强度的影响

锭速、TPI和隔距对粗纱U值和强度的影响如图3所示。

图3 粗纱工艺参数对粗纱不匀率和强度的影响

粗纱的不匀率和强度取决于纤维的取向和伸直度,锭速增大,粗纱U值增大,强度降低。这归因于随着锭速增大,前后端的ρ值都显著增加。可以看出,随着TPI的增大,粗纱U值会略有下降,而强度会提高,这可能是由于粗纱牵伸倍数小,从而提高了粗纱的U值和强度。在较小的隔距下,粗纱U值小,粗纱强度高,这可能是由于较小的隔距有利于更好地控制纤维运动。

3 结论

粗纱纺制过程中,随着锭速的增大,弯曲纤维系数增加,粗纱的均匀度和强度均降低。随着捻度的增加,粗纱中弯曲纤维系数增加,粗纱强度增加,粗纱不匀率降低。粗纱机上隔距越大,粗纱不匀率越大,其强度越低。