矿物掺合料混凝土水化热及抗氯离子渗透研究

冯昭君 李春丽 付 琴(四川文理学院)

1 引言

改革开放以来,我国大兴土木,建筑业得到了大规模地发展,在建筑建设中应用最多、最广泛的建筑材料是混凝土,所以混凝土的质量和性能对建筑的安全至关重要。随着建筑技术的不断发展,建筑行业不仅对混凝土的力学性能提出的要求越来越高,而且对混凝土耐久性越来越重视。目前,我国混凝土工程在其使用期间出现了不同程度的破坏,究其原因,不再单纯地因为力学性能不足致其破坏,大多数情况下还因日益恶化的环境因素及自然因素作用导致耐久性下降遭到破坏。混凝土耐久性是指在使用过程中能长久保持它原有性质的能力,是对材料综合性质的一种评述,它包括抗氯离子渗透性能、抗冻性、抗渗性、水化热等内容。如何改善混凝土耐久性,可在其内部掺入粉煤灰、磨细矿渣粉等工业废料[1]利用其活性效应、形态效应及微集料效应不仅可节省水泥,还可改善混凝土孔结构提高混凝土的质量。本文主要研究在混凝土中掺入粉煤灰、矿渣粉后对其水化热、抗氯离子渗透性的影响。

2 试验原材料及配合比

2.1 原材料

本试验采用达州市某水泥厂生产的型号为P·O42.5的硅酸盐水泥,标准稠度用水量为26.1%,初凝时间为110min,终凝时间为365min,体积安定性合格,3d 抗压强度为27.4M P a,28d 抗压强度为42.7M P a;采用粒径为5 ~31.5mm 连续颗粒级配的碎石,其表观密度为2650k g/m3,压碎指标为11.5%。采用II 区级配的河砂,细度模数为2.61,表观密度为2.61g/cm3;采用达州市某火电厂生产的II 级粉煤灰,密度为2.43g/cm3,28d其活性指数可达89%,80μm 筛余为3.5%,需水量比为99%;高炉矿渣粉,密度为2.82g/cm3,比表面积为402m2/k g,28d 活性指数达89%;采用某公司生产的聚羧酸减水剂,

2.2 配合比

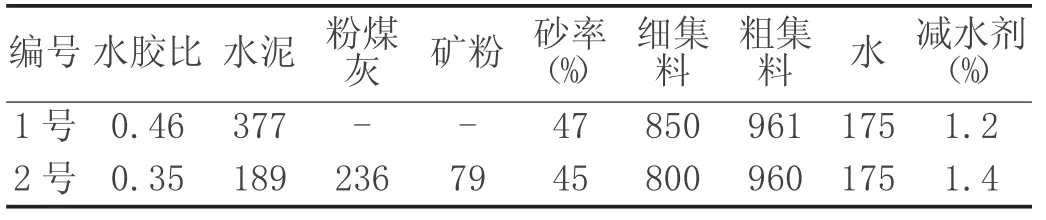

本试验普通混凝土强度等级采用C40,流动性控制在190~220mm范围内;掺掺合料混凝土的配合比是在普通混凝土配合比的基础上,采用超量取代法掺入50%粉煤灰,高炉矿渣粉的掺量为1/3 粉煤灰,其配合比具体如表1。

表1 混凝土配合比 (单位:k g/m3)

3 试验方法

本试验采用以上配合比进行水化热和抗氯离子渗透性研究。对于水化热通过绝热温升试验测定;对于抗氯离子渗透性主要通过测定混凝土中C l-扩散系数来反映,对于氯离子扩散系数试验方法有自然扩散法、加速扩散法、经验公式法3 种[2],本试验采用自然扩散法。

3.1 绝热温升试验设计

制作如图1 所示保温箱,本保温箱采用木模板作为支护系统,其内部采用厚度为100mm 的泡沫苯板进行密封,并在该保温箱的竖向轴线上预埋5 个热电偶作为温度控制点,每个控制点的间距为10cm,从上到下编号依次为①、②、③、④、⑤,用如图2 所示的数显温度计测定混凝土内部温度随时间的变化。

图1

图2

3.2 Cl- 含量测定试验设计

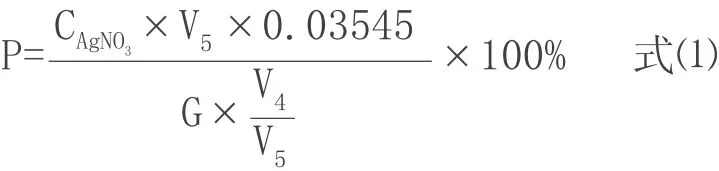

首先按照本试验配合比将混凝土试块制成边长为100mm 的立方体试件标养90d,将其中的一个侧面暴露,其余各面进行蜡封,如若涂层发现有针孔,应加以密封。其次将制备好的混凝土试件浸泡在海水中,该海水成分如表2 所示。浸泡时海水应高出混凝土试件至少20mm,环境温度为21~25℃。海水溶液更换周期为3 周更换1次,浸泡总时间为90d。待混凝土从海水中取出时应清理其表面残渣,为了不影响试验效果应避免用水清洗,最后采用如图3 所示的混凝土打磨机对混凝土暴露面进行打磨抛光,距离暴露面1cm 范围内按1mm 厚度打磨取粉,1cm 范围之外按2mm 打磨取粉,打磨至距离暴露面22mm 处,打磨一次即将粉末收集起来,用边长为0.63mm 的方孔筛进行筛分,筛分之后,将粉末放入温度在105±5℃的烘干箱中烘干2h,取出待冷却至室温后放入已编好号的密封袋中,为后面用A g N O3溶液滴定作准备。称取混凝土粉末试样2g(精确至0.01g),重量记为G,放置于编号的三角烧瓶中,并每个烧瓶中加入50ml(记为V3)的蒸馏水,塞紧瓶塞,剧烈震荡1~2 分钟,浸泡24 小时。用滤纸将上述的溶液过滤,用移液管吸取滤液20ml(记为V4)置于锥形瓶中,各加入2 滴酚酞,使溶液呈微红色,再用稀H2S O4溶液中和,至无色,加入K2C r O4指示剂7~10 滴,立即用A g N O3溶液滴至砖红色[4],记录所消耗的硝酸银毫升量(记为V5)。试验结果按式⑴计算:

式⑴中,

P——试件中自由氯离子含量(%),精确至0.001%;

CAgNO3——硝酸银标准溶液浓度(mol/L);

G——粉末样品重(g);

V4——每份样品使提取的滤液量(ml);

V5——每次滴定时消耗的硝酸银溶液量(ml)。

表2 海水中主要成分及含量[3]

图3

4 试验结果分析

按照上述试验方法,将测得的两种混凝土内部测点的绝热温升值进行对比,如图4 所示,从对比结果可知,对于1 号混凝土大概在24h 左右时其内部温度达到最高温度42℃,最高温度持续时间在10h 左右,而2 号混凝土在55h 左右时内部温度达到最高温度30℃。两者与出料时温度的差值相比,1 号混凝土的差值要高于2号混凝土的;另外,1 号混凝土温度升高的速率较快,2号混凝土温度随时间的变化较为平缓。两者对比表明,在混凝土掺入掺合料后,水化放出的热量大幅度降低,并且延长了放热时间。这是因为掺入活性掺合料后取代了一部分的水泥,水泥矿物组成部分因水化反应放出的热量大大降低。对于出现最高温度时间推后现象的原因是因其本身不发生化学反应,只有产生水化产物氢氧化钙等激发下才会发挥其活性,相对而言,反应速率比较慢,对温度变化贡献不大,即推迟了最高温度出现的时间。

图4 两种混凝土绝热温升变化曲线对比图

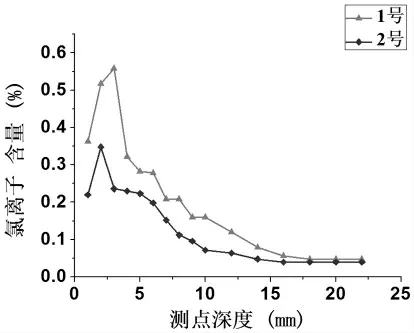

按照C l-含量测定试验设计进行试验,将测得的两种混凝土中C l-含量随深度变化进行对比,如图5 所示,从对比结果可知,1 号混凝土和2 号混凝土中C l-含量均随着深度的加深降低,距离暴露面10mm 范围内C l-含量降低的幅度较大,距离暴露面16mm 处基本稳定。出现这种现象是因为在混凝土成型过程中因混凝土的自重及振捣原因使内部所含的多余水向混凝土表层聚集,导致表面混凝土的水灰比过大,硬化后结构不密实,使得C l-含量随深度的加深呈递下降趋势。另外,2 号混凝土C l-含量低于1 号混凝土的,即加入掺合料后,C l-含量降低,这是因为2 号混凝土的水胶比低于1 号砼的,又因掺合料的微集料效应,两者综合作用下使得混凝土结构更加密实,提高了混凝土的抗C l-渗透性。

图5 两种混凝土Cl- 含量对比图

5 总结

⑴将矿物掺合料掺入混凝土后,因取代了部分水泥及二次水化反应,使得混凝土水化放出的热量降低,放慢了放热速率,延迟了混凝土出现最高温度的时间。

⑵矿物掺合料应用于混凝土时,因其活性效应、形态效应及微集料效应三大效应细化了混凝土中孔结构,密实了混凝土,提高了砼的抗C l-渗透性。●