生物质热解反应装置研究现状及展望

姬文心, 曾 鸣, 丛宏斌, 姚宗路, 孟海波, 赵立欣*

(1.中国矿业大学(北京) 化学与环境工程学院, 北京 100083;2.农业农村部规划设计研究院 农业废弃物能源化利用重点实验室, 北京 100125)

随着化石能源的大规模开发利用,其资源储量日渐枯竭,同时也造成了严重的环境污染,生物质资源的开发和利用越来越引起国内外政府与学者的重视。生物质资源是一种重要的可再生能源,与化石燃料相比,生物质资源种类众多、数量巨大、分布广泛[1],因此研究开发生物质资源能源化利用技术,实现生物质资源的能源化利用,对解决日益严重的能源问题以及滥用化石能源所带来的环境污染有着重要意义[2]。生物质资源的利用技术包括直接燃烧技术、热化学转化技术、物理转化及生物法转化技术,其中,热化学转化中的生物质热解技术是生物质资源化综合利用的重要的途径之一,具有转化速度快、效率高、适应面广等特点,是科研人员关注的焦点。生物质热解是指在无氧或低氧环境下,生物质被加热到一定温度,其中的纤维素、半纤维素和木质素等成分发生分解产生焦炭、可冷凝液体和气体产物的过程[3-5]。生物质热解作为一种重要的生物质资源能源化利用途径,可实现95.5%的生物质的能源转化效率。通常按温度、升温速率、停留时间等条件的不同将热解分为慢速热解(升温速率为3~5 ℃/s,最高反应温度为400 ℃,物料反应停留时间为数小时至数天)、常规热解(升温速率 5~100 ℃/s,最高反应温度一般不超过600 ℃,物料反应停留时间一般为5~30 min)、快速热解(反应温度在 500~800 ℃,反应时间小于1 s)3种工艺[6-7]。目前人们对生物质热解的基础理论研究已较为深入,新型热解装置及工艺已成为生物质热解技术的研究热点,笔者从生物质热解反应器、生物质催化热解反应器及生物质预处理装置3个方面对生物质热解反应装置的研究现状进行综述,并分析列举了现有技术的优点和不足,指出了生物质热解今后的发展方向。

1 生物质的预处理装置

生物质预处理是指通过干燥、烘焙、蒸汽爆破、水热等手段改变生物质的物理化学性质如密度、水分含量、化学组成等特性,从而达到对生物质进行优化处理、提高生物质热解产物产率和品质的目的。现阶段生物质热解物料的预处理主要包括对生物质的蒸汽爆破、干燥及烘焙预处理等方面的研究。

1.1 蒸汽爆破预处理

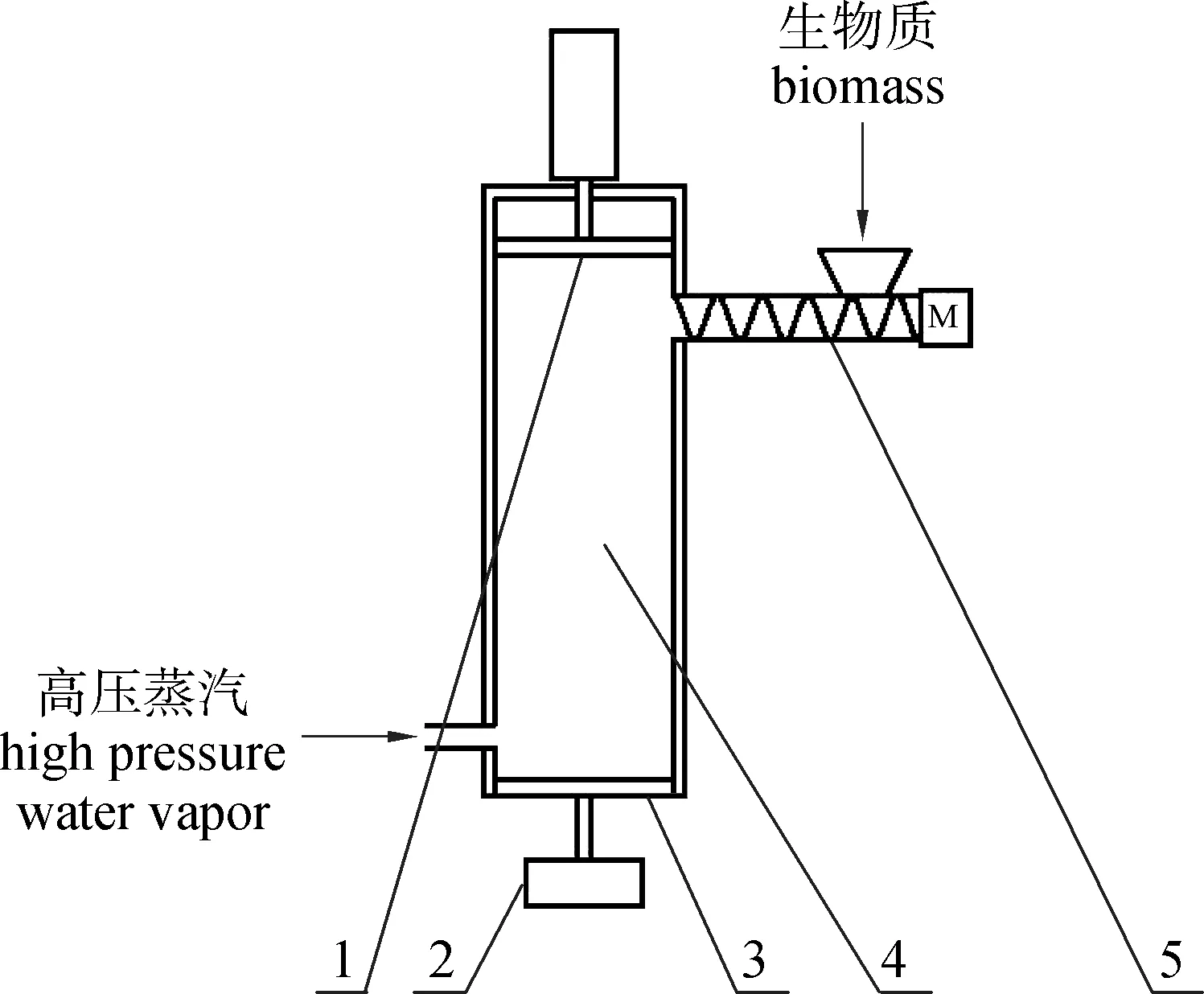

1. 物料压实活塞material compaction piston; 2. 弹射气动阀门ejecting pneumatic valve; 3. 排料活塞discharge piston; 4. 汽爆腔steam explosion chamber; 5. 进料器biomass feeder图1 蒸汽爆破实验平台结构示意图Fig.1 Structural sketch of steam explosion test platform

将生物质置于高温高压蒸汽环境中,水渗透到生物质纤维结构中,接着压力瞬间降低爆破。生物质纤维结构中的水分在释放排出过程中,会迅速冲破细胞壁,破坏植物组织的内部结构,实现纤维原料结构的变化以及组分的分离。汽爆预处理后的生物质紧密的纤维结构遭到破坏,孔隙度增加,同时可使部分纤维素及木质素发生分解。杨昌炎等[8]对麦秆进行汽爆预处理再热解试验,结果显示:蒸汽汽爆处理可以降低生物质热解气产率,提高热解油和焦炭产率,降低热解油中乙酸和羟基丙酮的含量,并使热解油的热值提高,显著改善了热解油的品质。任天宝等[9]利用蒸汽爆破实验平台(图1)对爆破预处理后玉米秸秆的热失重特性及其动力学进行了研究。结果表明:蒸汽爆破预处理后玉米秸秆在同样加热速率条件下,热解过程特性显著改变,最大热分解速率提高 34.57%;分别利用Coats-Redfern法和Kissinger法确定了热解动力学参数,并获得热解动力学模型;试样与原玉米秸秆相比活化能(E)降低 24.13%~32.56%,指前因子(A)提高8%~10%。

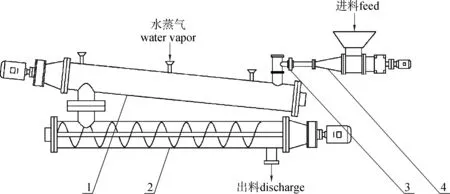

现有的蒸汽爆破装置主要分间歇式和连续式爆破式2种,图1即为间歇式蒸汽爆破装置的一种,间歇式蒸汽爆破装置结构较为简单,操作方便,但爆破作业不能连续进行,蒸汽不能重复利用,故能耗高。为克服上述问题,陈杰等[10]研发出了适用于工业化生产的螺杆挤压连续汽爆装置,该装置结构如图2所示。其工作原理是:粉碎后的原料在进料口处与喷淋的稀硫酸溶液一起进入单螺杆挤出机,在防反喷阀的作用下形成料塞,料塞在单螺杆挤出机的推动下向前移动;当料塞进入滞留器上方时,高温高压的蒸汽由入口处进入,迅速渗透到物料内部,使物料温度迅速上升,物料组织内部压力与滞留器压力平衡;物料散落到滞留器内,由滞留器内的螺带推动前进,通过控制螺旋的转速,可以调节物料在滞留器内的停留时间;在输送过程中,经过一定的滞留时间,使半纤维素充分水解;物料到达喷放阀后,打开喷放阀,瞬间减压,从而实现闪蒸的作用,物料内部结构被破坏,纤维素、半纤维素和木质素分离。该装置在实现连续工业化生产的同时,实现了物料在装置内的浸渍脱水过程,对生物质物料的汽爆效果明显。

1.2 干燥预处理

1.2.1箱式干燥器 箱式干燥器种类较多且较为常见,包括热风箱式干燥器和微波干燥箱。干燥器外形与箱子类似,外部设有保温层,内部设有物料支架或轨道小车,干燥介质为高温烟气或利用微波辐射。箱式干燥器结构简单,生产操作简便,但存在干燥效率低,对物料的水分控制较为困难,难以对大批量生物质进行连续化干燥作业。

1. 滞留器retention device; 2. 输料螺旋conveying screw; 3. 防反喷阀anti backspray valve; 4. 单螺杆机single screw extruder图2 螺杆挤压连续汽爆装置结构示意图Fig.2 Structural sketch of screw extrusion continuous steam explosion device

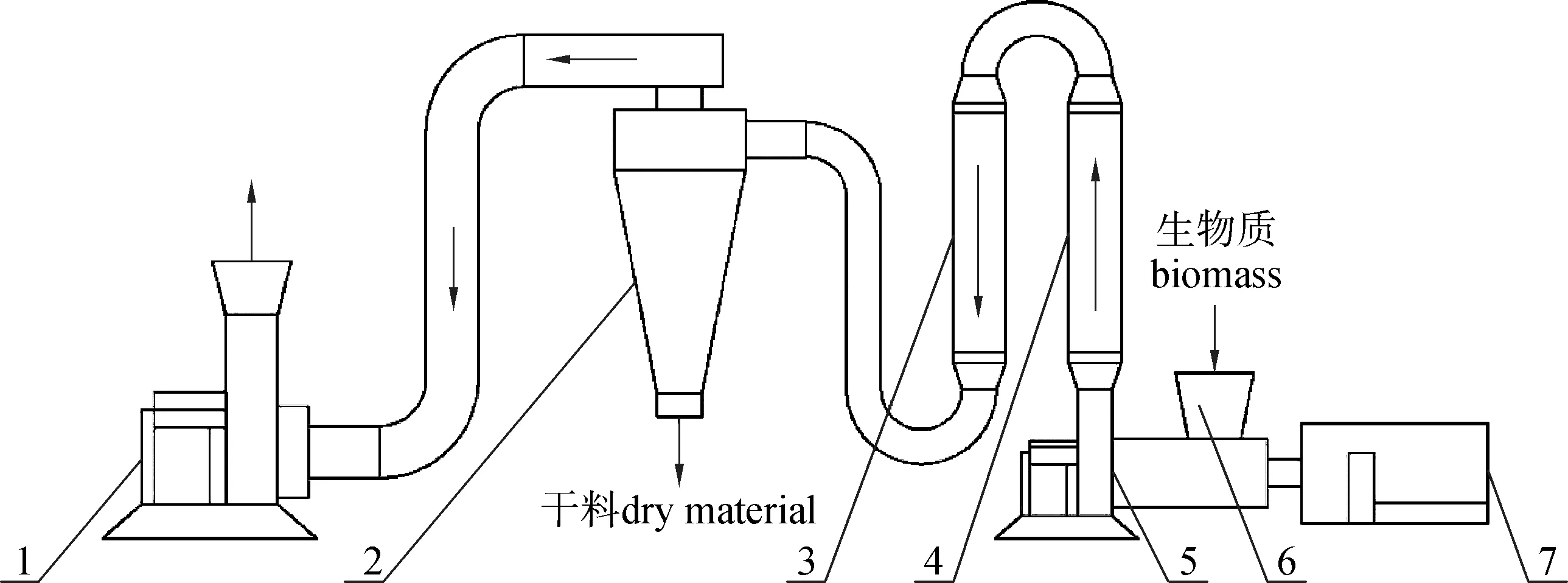

1.2.2立式气流干燥机 立式气流干燥机由热风发生炉、进料装置、干燥输送管道、旋风分离器及风机等部分组成,其结构如图3所示。装置工作时,风机首先将由热风炉产生的热风抽入干燥管内,生物质粉料经加料口进入干燥管,物料和热风在干燥管内混合并向前运动,在此过程中,物料中的水分快速蒸发析出,完成干燥过程。物料流进入旋风分离器分离出生物质干料,尾气经风机排出[11]。

1,5. 风机air ejector fan; 2. 旋风分离器cyclone separator; 3,4. 干燥管drying tube; 6. 进料机feeder; 7. 热风炉hot air stove图3 立式气流干燥机结构示意图Fig.3 Structural sketch of vertical airflow dryer

立式气流干燥机主要用于生物质粉状物料的干燥,在干燥过程中由于物料粒度较小,分散性较好,能与干燥介质(高温烟气、热气流)充分接触,因此传热系数高、热效率高、干燥速度快,处理能力大,且可实现连续化生产。但该装置对物料的粒度要求较为严格,物料在干燥之前需粉碎,增加了生产成本,同时在生产过程中容易产生粉尘,污染周围环境。

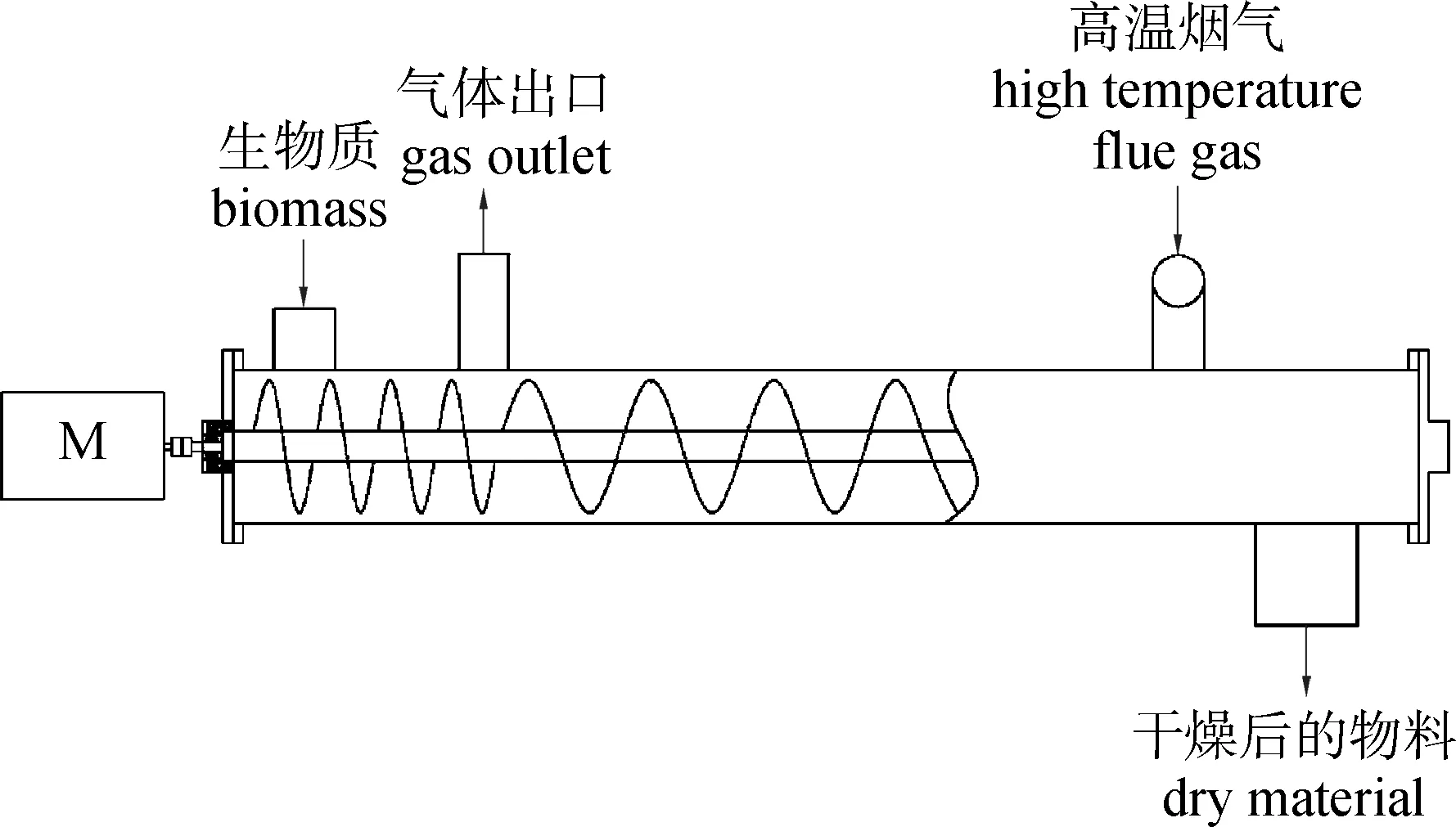

1.2.3螺旋管式干燥机 螺旋管式干燥机与滚筒式干燥机属于气流干燥机的一种,两者工作原理相似,高温气体在装置内部穿过实现对物料的干燥,但前者利用内部输料螺旋代替后者筒体的转动,结构更为简单。螺旋管式干燥机主体由螺旋输送器、进料装置、燃烧炉等部分组成,其结构如图4所示。

螺旋输送器采用变螺距螺旋,螺距由进料端向出料端逐渐变大,物料与高温烟气运动方向相反,两者在运动过程中充分接触,物料中的水分逐渐蒸发析出,完成对物料的干燥过程。该装置对物料的粒度要求较低,通过控制输料螺旋转速进而控制物料的干燥时间,并可实现物料干燥的连续化作业。

1.2.4流化床干燥机 流化床干燥机与传统流化床反应器较为相似,生物质物料在流化气体的作用下,在装置内部呈流态化,并向出料口移动,通常以高温烟气作为流化气体,物料在运动过程中与热烟气充分混合,完成干燥过程的传热传质。该装置具有较强的干燥均匀性,结构简单,易于维护等优点,但装置对物料的粒度要求较为严格,同时不适用于高含水量且易粘结成团的物料[12],因此,该装置的实际生产应用具有一定的局限性。

图4 螺旋管式干燥机结构示意图Fig.4 Structural sketch of spiral tube dryer

1.3 烘焙预处理

生物质的烘焙预处理是指在绝氧或限氧环境中、反应温度在200~300 ℃条件下的低温慢速热解过程,烘焙预处理可减少生物质中的水分及氧元素含量,显著提高生物质原料的能量密度和可磨性,明显改善生物质的燃料性能和疏水性能,减少了复吸现象的发生,以生物质的热解为例,烘焙可最大限度降低生物质中水分和氧元素含量,进而提高生物油和热解气热值,并可显著降低热解产品生物质油中的水分、氧及羧酸的含量。相较于生物质的干燥预处理,烘焙在生物质资源的利用过程中应用更加广泛。因烘焙预处理属于生物质的低温慢速热解,烘焙过程中会产生大量可燃气体,因此生物质烘焙装置较干燥机工况条件更为严格,常见的生物质烘焙装置主要以固定床反应器为主。

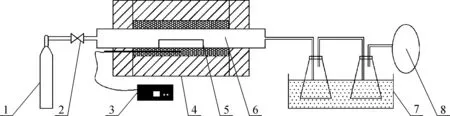

现阶段对生物质的烘焙预处理装置主要为实验室所用固定床反应器,装置主要由氮气瓶、反应管、电加热炉、冷凝器等部分组成,常见的烘焙用固定床反应器如图5所示[13-15]。试验过程中首先将盛有样品的样品皿放入石英管内,后利用高纯氮气吹扫石英反应管内空气,待空气排空后将加热炉按设定升温程序进行升温,此时氮气作为载气持续充入反应器,生物质烘焙过程中生成的气态产物进入冷凝装置,冷凝装置采用冰水浴,产物中的焦油、水分、乙酸等液体产物进入装置中的收集瓶内,不可冷凝气体进入气袋进行收集。

1. 氮气瓶nitrogen bottle; 2. 流量计flow meter; 3. 控温仪temperature control instrument; 4. 电加热炉electric heating

烘焙预处理可最大限度降低生物质的水分含量,同时降低生物质中氧的含量,提高生物油和热解气热值,但在烘焙过程中会产生大量的以CO2、CO为主的低热值挥发性气体,在污染环境的同时降低了生物质的能源利用率,因此实现烘焙气体产物的燃烧回用以及利用热解过程的余热来烘焙生物质是未来烘焙预处理装置的发展方向。

2 生物质热解反应器

2.1 概述

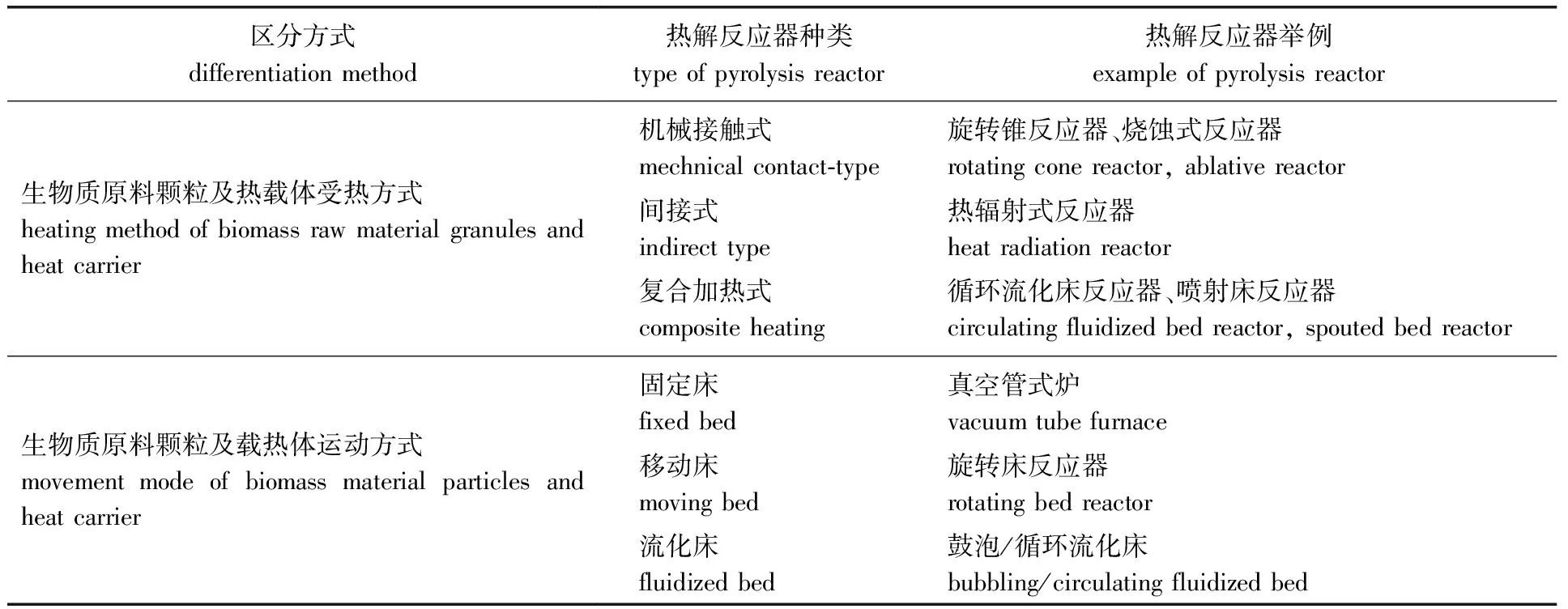

生物质热解反应器是生物质热解技术中重要的组成部分,反应器的类型及各项技术指标直接影响生物质热解的产物分布和品质。经过多年的技术研究和发展,国内外已开发出多种生物质热解反应器,如美国可再生能源实验室(NREL)开发的烧蚀式热解反应器、德国卡尔斯鲁厄科研中心(F-K)开发的螺旋热解反应器、加拿大、西班牙和英国联合开发的鼓泡流化床反应器、荷兰Twente大学开发的旋转锥反应器等。热解反应器种类繁多,常根据生物质原料及载热体受热和运动方式的不同加以区分(见表1)。直至目前,旋转锥反应器、烧蚀式反应器和流化床反应器3种热解反应器发展较为成熟,新型大规模热解反应器近期研究进展较少,文献报告多为实验室阶段或中试阶段。

表1 热解反应器的种类

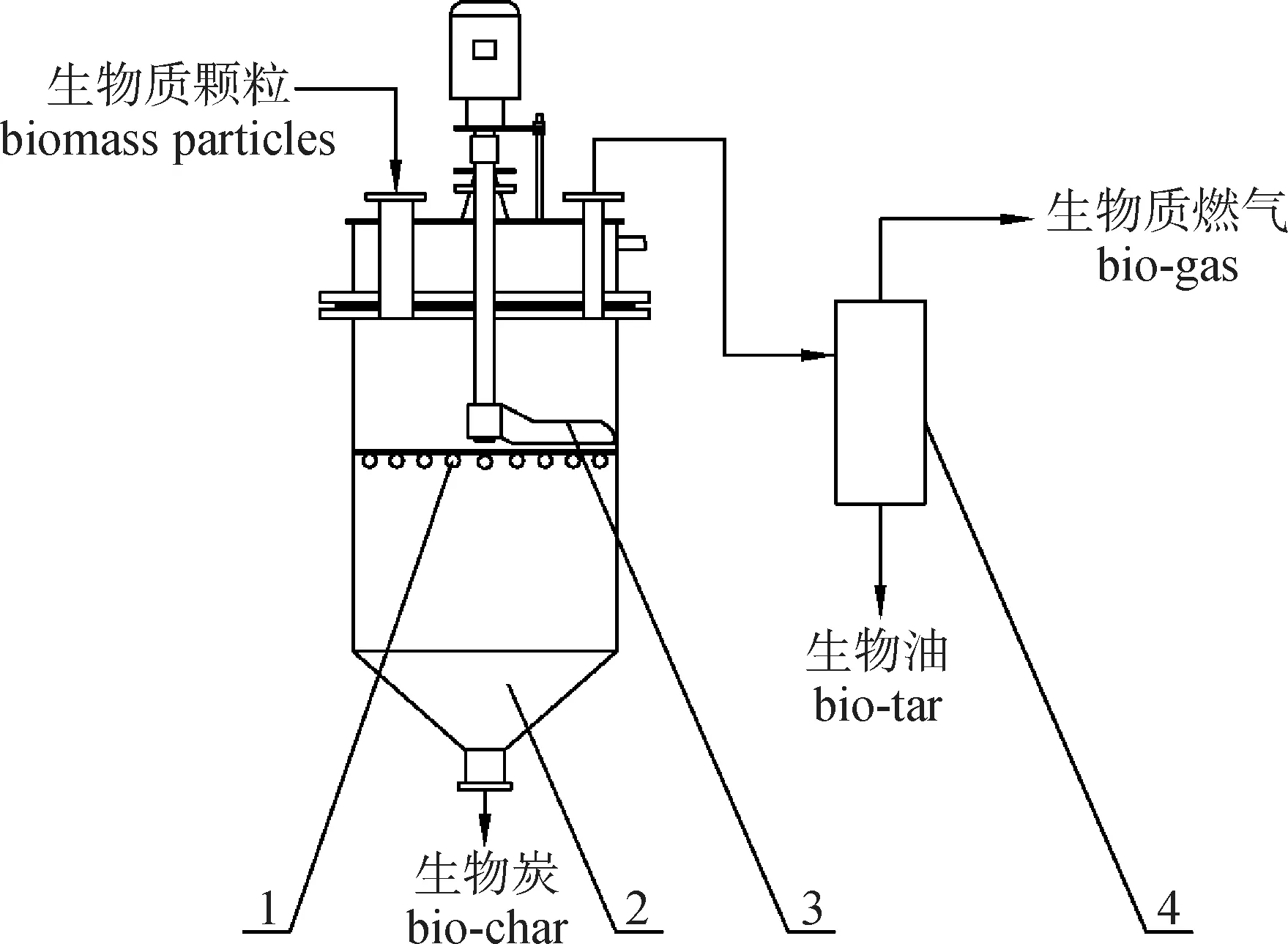

2.2 旋转锥反应器

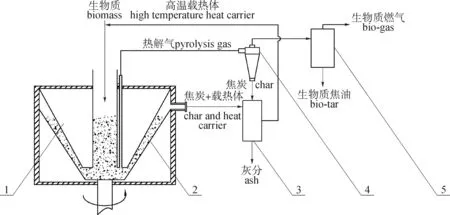

第一台旋转锥反应器由荷兰Twente大学和BTG公司共同研发,该装置的生产处理能力约为10 kg/h,生物质焦油产率最大可达70%[16]。旋转锥反应器原理及工艺流程如图6所示,反应器主要有2个同心圆锥体构成,内锥固定,外锥在驱动电机的带动下沿旋转轴旋转。热解过程中,生物质原料颗粒和高温载热体(如石英砂)一同进入反应器的外锥底部,此时,生物质颗粒与载热体受离心力的作用在锥体表面做螺旋上升运动,生物质颗粒与载热体混合碰撞,进行传热传质,生物质颗粒迅速升温并发生裂解,生成热解气和固体产物(生物焦炭),热解气经导气管进入旋风分离器后经冷凝得到生物质燃气和生物质焦油产物,生物炭和载热体进入燃烧室燃烧,加热后的载热体重新进入反应器形成一个生产循环[17]。

1. 内锥inter cone; 2. 外锥outer cone; 3. 焦炭燃烧炉char burner; 4. 旋风分离器cyclone separator; 5. 冷凝器condenser图6 旋转锥反应器工作原理及工艺流程Fig.6 Working principle and process flow of the rotating cone reactor

在旋转锥反应器中,生物质颗粒和载热体主要依靠自身的位移运动进行碰撞和混合,实现动量和热量的交换。与流化床式反应器相反,它的优点是不需要外加气体,因而降低了系统的运行能耗,避免了可燃气体的稀释,但缺点是反应器含有运动构件(如旋转锥等),而这运动部件一般又都需要在高温和高粉尘环境下作悬臂旋转,因而对材料和轴承的耐热性、耐磨性、密封性能的要求相当高[18-19]。

2.3 烧蚀式反应器

烧蚀式反应器的主要研发单位有美国可再生能源实验室(NREL)、英国的Aston大学和德国的Pytec公司。烧蚀式反应器一般通过离心力或机械力的作用来实现生物质颗粒紧贴高温壁面并与壁面做一定的相对运动,生物质颗粒与反应器高温壁面接触的紧密程度直接影响了生物质颗粒的热解效果。如图7所示为美国NREL开发的烧蚀涡旋热解反应器工作原理图。

1. 加热器heater; 2. 反应器reactor; 3. 旋风分离器cyclone separator; 4. 过滤器filter; 5. 冷凝器condenser图7 烧蚀涡旋热解反应器工作原理流程图Fig.7 Flow chart of the working principle of the ablation vortex pyrolysis reactor

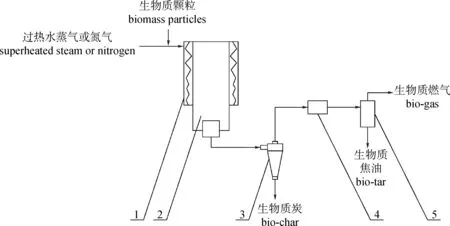

烧蚀式反应器利用过热蒸汽或氮气带动生物质颗粒做旋流运动,利用产生的高速离心作用使物料颗粒与反应器高温壁面紧密接触,从而完成烧蚀和热解反应,生成的气体产物经管道进入旋风分离器,而未完全反应的生物质颗粒经过循环回路进入反应器重新热解。由于该反应器特有的工作特点,物料颗粒在热解过程中粒径不断缩小,因此烧蚀反应器具有处理物料粒径范围广的优点。NREL于2003年建成了处理量为50 kg/h的热解装置,经生产试验,该装置在625 ℃时,液体产物总产率可达55%[20]。

英国的Aston大学和德国的Pytec公司在烧蚀涡旋热解反应器的基础上进一步改进,利用刮板所产生的机械力代替气体旋流产生的离心力,简化了操作流程,降低了生产成本。该装置在生产过程中,特殊的螺旋状刮板一方面迫使物料与高温壁面紧密接触,同时保证了生物炭的快速排出,减少了热解过程中气体产物的二次反应,大幅度提高了生物质焦油的产率,液体产物产率可达81%[21]。

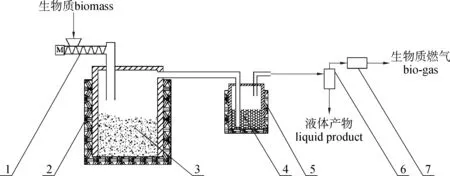

2.4 流化床式反应器

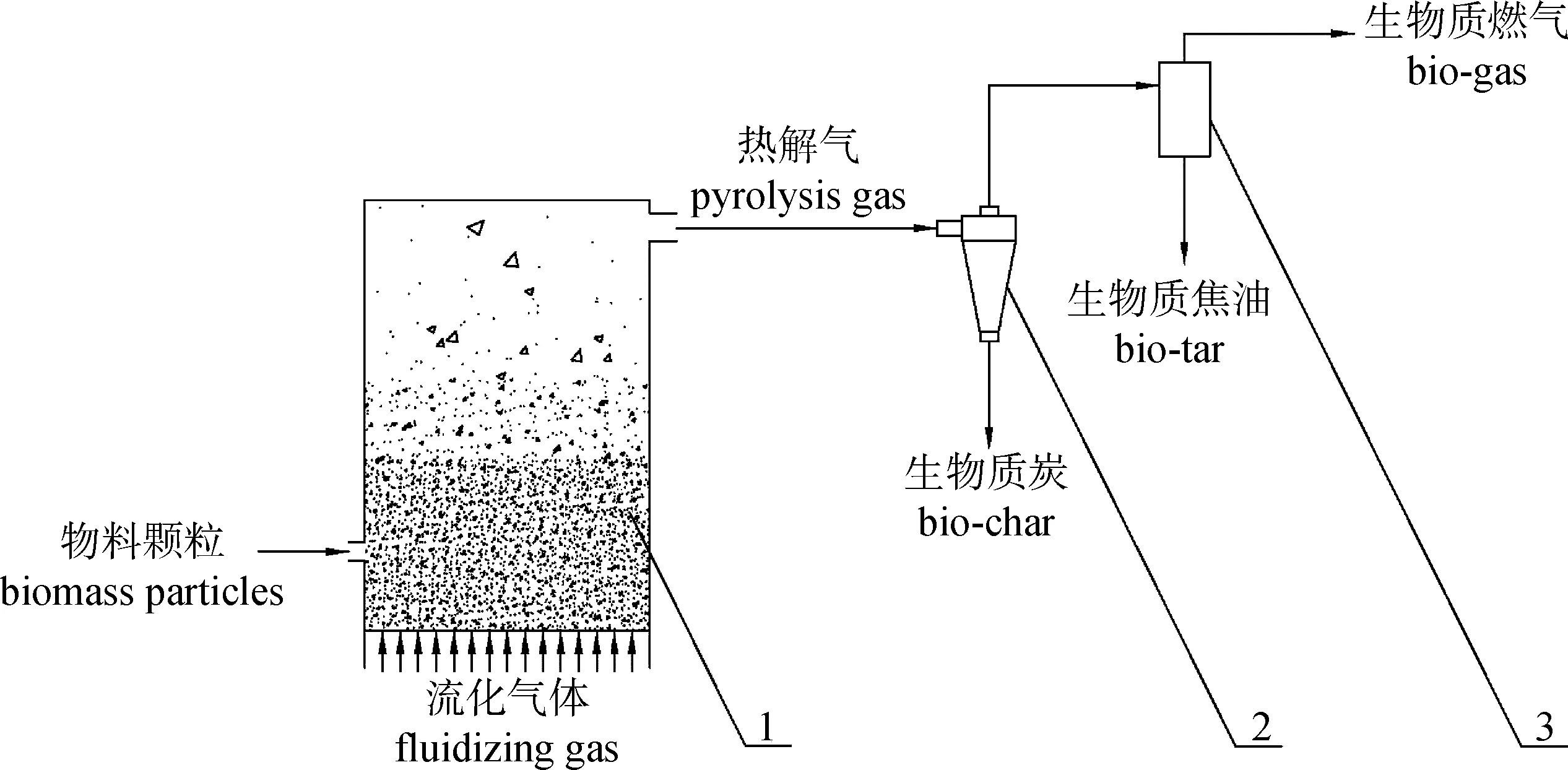

2.4.1鼓泡流化床热解反应器 鼓泡流化床反应器是研究最早、技术最成熟的热解反应器,进入反应器中的生物质颗粒在反应器底部沸腾状态下的流化床载热体中吸收热量完成热解,鼓泡流化床工作原理可见图8。Dynamotive公司建立了日处理100 t木屑的鼓泡流化床工业示范装置,生物油产率在 60%以上,油品主要用于燃气轮机发电[22],西班牙UnionFenosa公司和英国Wellman公司都研发了处理量250 kg/h的中试装置,中国科技大学建立了650 kg/h的流化床热解装置[23]。

1. 载热体heat carrier; 2. 旋风分离器cyclone separator; 3. 冷凝器condensor图8 鼓泡流化床反应器工作原理图Fig.8 Working principle diagram of bubbling fluidized bed reactor

鼓泡流化床结构简单,装置体积较小,反应过程中气相停留时间短,可有效降低二次反应,明显提高焦油产量,但装置对于物料粒度要求较高。物料为大颗粒时,装置中热解过程产生的积炭难以被流化气体带出,而较小的物料颗粒会在流化床上部悬浮,2种情况都可引起焦油的裂解,导致生物质焦油的产量及品质下降。

2.4.2循环流化床热解反应器 近年来对循环流化床反应器的研究较为深入,主要的研究单位有加拿大的Ensyn公司、意大利国家电力公司(ENEL)、希腊可再生能源中心(CRES)和化学过程工程研究院(CPERI)以及芬兰国家技术研究中心(VTT)等。

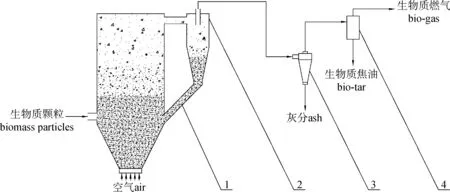

希腊CRES研究中心研究开发了处理能力为10 kg/h的试验装置,运用了提升管系统,提高了传热传质效率,经试验证明:当温度为500~510 ℃时,生物油的产率可达70%[24]。循环流化床反应器研究开发较为成功的是加拿大Ensyn公司,该公司建立了处理量达4 000 kg/h的热解装置,在循环传输床中布置有燃烧室,载热体为石英砂,高温石英砂与生物质颗粒密切接触,生物质的加热速率大幅提高[25]。载热体石英砂与热解后的生物炭一起被吹出反应器,经管道进入旋风分离器,石英砂与生物炭在旋风分离器中与热解气分离,分离后的石英砂和生物炭一起进入燃烧室,生物炭的燃烧加热石英砂,高温石英砂再与生物质颗粒混匀发生热解反应,这样就构成了热解循环。循环流化床反应器的工作原理图见图9。

1.炭粒+载热体carbon particles and heat carrier; 2,3.旋风分离器cyclone separator; 4.冷凝器condenser图9 循环流化床反应器工作原理图Fig.9 Working principle of circulating fluidized bed reactor

循环流化床反应器具有停留时间短、传热效率高、处理能力大等优点,但在热解过程中,装置需要大量的载气,旋风分离器的磨损及大量高温气体的冷凝会损失大量能量,导致成本较高,这是制约循环流化床反应器推广应用的最大障碍[26]。

2.5 新型热解反应器

国内外科研院所针对现有发展较为成熟的热解反应器在实际应用过程中暴露出的问题,如原料转化率低、物料传热传质效率低、易于发生二次反应、物料热解不均匀等,设计开发了多种新型热解反应器。

2.5.1生物质微粉霾化热解反应器 霾化热解是一种高效的热解方法,使生物质微粉在水蒸气和CO2气氛下形成一种“人工霾”, 此过程即为霾化。生物质微粉被载气吹起呈沸腾状态像气溶胶一样均匀悬浮在反应器内的气化剂中,使生物质微粉充分与热解介质接触,促进了热解过程中的传热传质,可快速得到所需热解产物[27]。南京工业大学赵忠祥等[28]设计开发出了处理能力为50 kg/h的新型生物质微粉霾化快速热解装置,装置结构及工艺如图10所示。将生物质物料粉碎至合适粒径,并通过加热至300 ℃的输料螺旋输送至反应器底部,待反应器加热至设定温度后,利用气化剂(CO2)将反应器底部生物质微粉吹送至热解反应区,同时控制雾化器以保证水雾和物料能在反应器内部混合均匀。生物质微粉与气化剂及水一同发生热解反应,反应后的气固产物先后经旋风分离器分离及冷凝系统后得到生物质炭、油及热解气。

1. 加热输料螺旋heating feed spiral; 2. 载气入口carrier gas inlet; 3. 反应器reactor; 4. 雾化器喷嘴nebulizer nozzle; 5. 加热器heater; 6. 旋风分离器cyclone separator; 7. 冷凝器condenser; 8. 燃气净化器gas purifier图10 生物质微粉霾化热解反应器结构及工艺流程图Fig.10 Structure and process flow chart of biomass micropowder deuteration pyrolysis reactor

作为一种新型的生物质热解反应装置,生物质微粉霾化热解反应器较好地实现了加热和霾化2个功能,较小的物料粒径可极大提高热解过程中的传热传质速率并保证物料的充分反应,气化剂及水雾的加入,可调节热解过程中的碳、氢和氧,提高油、气产物产率。但较小的物料粒径增加了生物质热解的成本,热解后气固混合增加了旋风分离器分离难度,热解过程中需要大量载气,导致装置放大困难,制约了该装置的工业化应用。

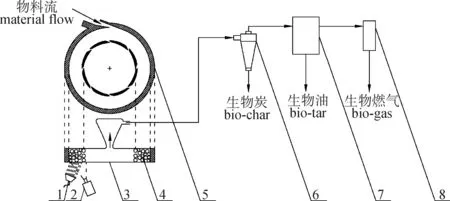

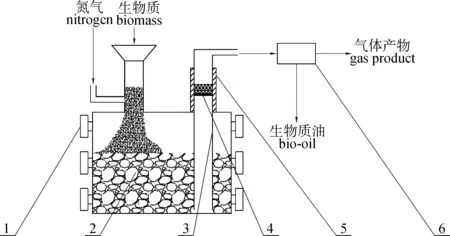

2.5.2生物质气固涡流热解反应器 涡流热解反应器属于烧蚀反应器的一种,生物质颗粒在高速氮气或过热蒸汽引射流作用下沿切线方向进入反应器,被高速离心力作用在高温反应器壁上烧蚀,从而完成快速热解过程。比利时根特大学设计开发了生物质气固涡流热解反应器,并利用计算流体力学(CFD)模拟热解过程中物料运动状态强化生物质的热解效果[29]。如图11所示为生物质气固涡流热解反应器结构及工艺流程图。

1. 双脉冲漫射激光dual-pulse diffuse laser; 2. 粒子图像测速仪particle image velocimeter; 3,5. 反应器reactor; 4. 物料流material flow; 6. 旋风分离器cyclone separator; 7. 冷凝器condenser; 8. 过滤器filter图11 生物质气固涡流热解反应器结构及工艺流程图Fig.11 Structure and process flow chart of biomass gas-solid vortex pyrolysis reactor

热解过程中N2首先经电加热器加热至930 K,高温N2在作为输送载气的同时为生物质热解提供所需温度,生物质与高温高速N2混合形成物料流经喂料口进入反应器,在反应器内部做涡流运动并完成热解过程,热解后的气固混合物经旋风分离器分离得到生物炭,气体经过冷凝及电捕焦油得到生物油和不可冷凝气体产物。热解过程中通过双脉冲漫射激光照射物料,经粒子图像测速仪检测物料运动状态,收集数据建立模型,经CFD模拟和冷态试验证实,生物质气固涡流热解反应器可满足气体质量流速5~10 g/s、物料质量流速0.14~1.4 g/s的热解条件,并适用于不同形状和粒径的生物质,装置实现了较高的离心力/拖曳力比,以气体代替沙子、钢球等载热体作为反应床层,具有较高的传热传质效率,显示出气固涡流热解反应器在生物质热解中的应用潜力。但该装置存在处理量小、装置易磨损、热解过程需要大量载气、加热N2需耗费大量电能等问题,目前难以实现大规模工业化应用。

2.5.3搅拌床式热解反应器 为实现生物质快速热解以及增加生物油产率的目的,北京林业大学研究开发了处理能力为2 kg/h的搅拌床式热解反应器,通过反应器内部搅拌桨的转动使载热体温度均匀分布,并实现物料与载热体充分混合接触,反应器中的物料自上而下在穿过和接触载热体床层过程中完成裂解反应。经试验证明:该装置能够实现生物质快速热解、保持载体及生物质颗粒连续运动、气固两相产物快速移出反应室并且保证了热解处于无氧或低氧环境[30]。如图12所示为搅拌床热解反应器结构及工艺流程。

热解过程中,首先启动搅拌电机和电棒加热,使床层温度分布均匀,反应器床层由导热板和热载体床料(金属球或陶瓷球)组成,待床层升温至设定温度,生物质物料经密封螺旋输送机进入反应室,在接触和穿过热载体床层的过程中完成热解反应,固相产物在桨叶搅拌及重力作用下透过床层间隙排出反应区,气体产物经排出管道进入冷凝系统得到生物油和不可冷凝气体。由于搅拌桨的搅动强化了载热体与生物质颗粒之间的传热过程,同时有利于生物质颗粒表面新生炭层的剥落,提高了热解反应速率,床层的不断翻滚运动,一方面有利于物料层内部产物挥发分的及时析出和生物炭透过床层迅速排出,另一方面保证了床层温度的均匀化。该装置易于实现大型化,但随着处理量的大幅增加,电加热的功率较难满足热解需要,下一步可在生物质油气回用来加热反应器方面进行完善。

2.5.4自由落体式热解反应器 自由落体反应器主体由加热器和反应器组成,物料经反应器上方加入,在反应器内部由于重力作用做自由落体运动,物料迅速受热并发生裂解。大连理工大学Zhang等[31]利用新型自由落体式热解反应器进行生物质和煤的快速热解和共热解,装置结构与工艺流程如图13所示。

1. 加热电棒heating rod; 2. 集炭仓carbon bunker; 3. 搅拌桨impeller; 4. 冷凝器condenser图12 搅拌床热解反应器结构及工艺流程Fig.12 Structure and process flow of stirred bed pyrolysis rea

1. 加热器heater; 2. 集炭仓carbon bunker; 3. 反应器reactor; 4. 一级冷凝器primary condenser; 5. 二级冷凝器secondary condenser图13 自由落体反应器机构及工艺流程图Fig.13 Free fall reactor mechanism and process flow chart

装置主要由给料单元、自由落体反应管、气固分离器和产品收集单元组成,试验过程中物料经进料螺旋进入反应管,反应管由不锈钢制成,采用电加热方式,生物质在下落过程中经过反应区完成热解。反应产生的气固混合物经反应管底部的气固分离器分离,生物炭经星型阀排出,挥发分经真空泵抽出反应器,通过一级、二级冷凝分别得到生物质油、水、木醋液和不可冷凝气。该装置可用于研究炭及二次反应对热解产物的影响,但挥发分在物料层中的停留时间过长,二次反应明显,不利于提高生物质油的产率,同时气固分离器在热解过程中容易发生生物炭或焦油冷凝堵塞现象,不利于热解的持续进行。

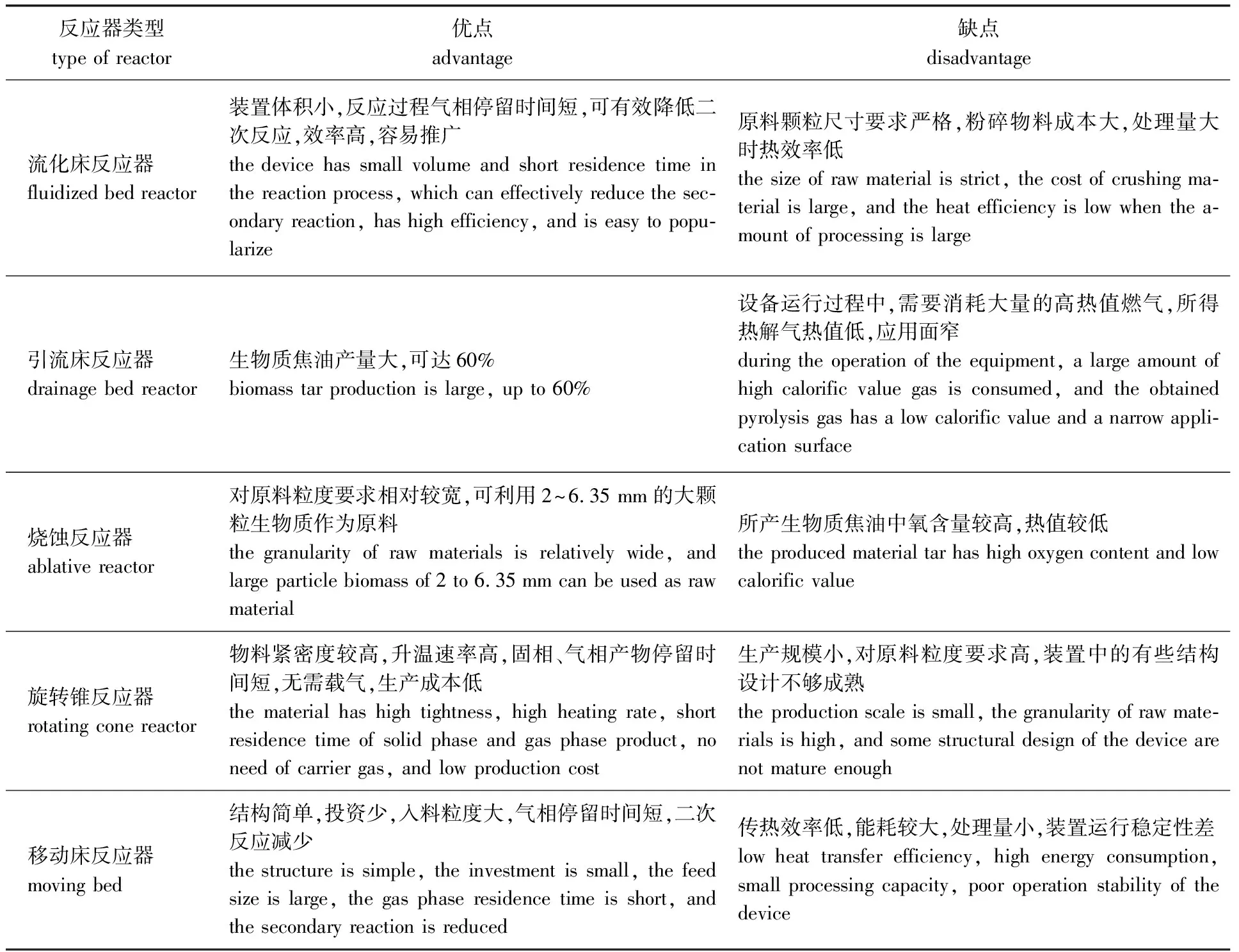

反应器的类型直接影响着热解产物的分布,不同类型的反应器有着各自的优缺点,只有根据具体的工艺条件,生产中的实际需求选择合适的反应器,才能最好地发挥装置性能,实现生物质能源利用的最大化。如表2所示为常见几种生物质热解反应器特点汇总。

表2 常见几种生物质热解反应器特点

3 生物质催化热解反应器

目前催化热解反应器的研究报告较少,考虑到生物质在催化热解过程中需与催化剂接触的问题,对反应器的结构要求较高,现有的生物质催化热解反应器主要为固定床反应器和流化床反应器。

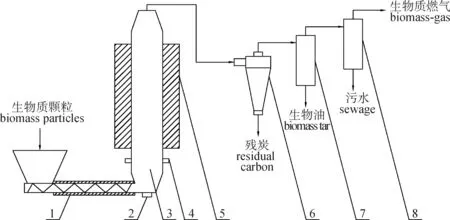

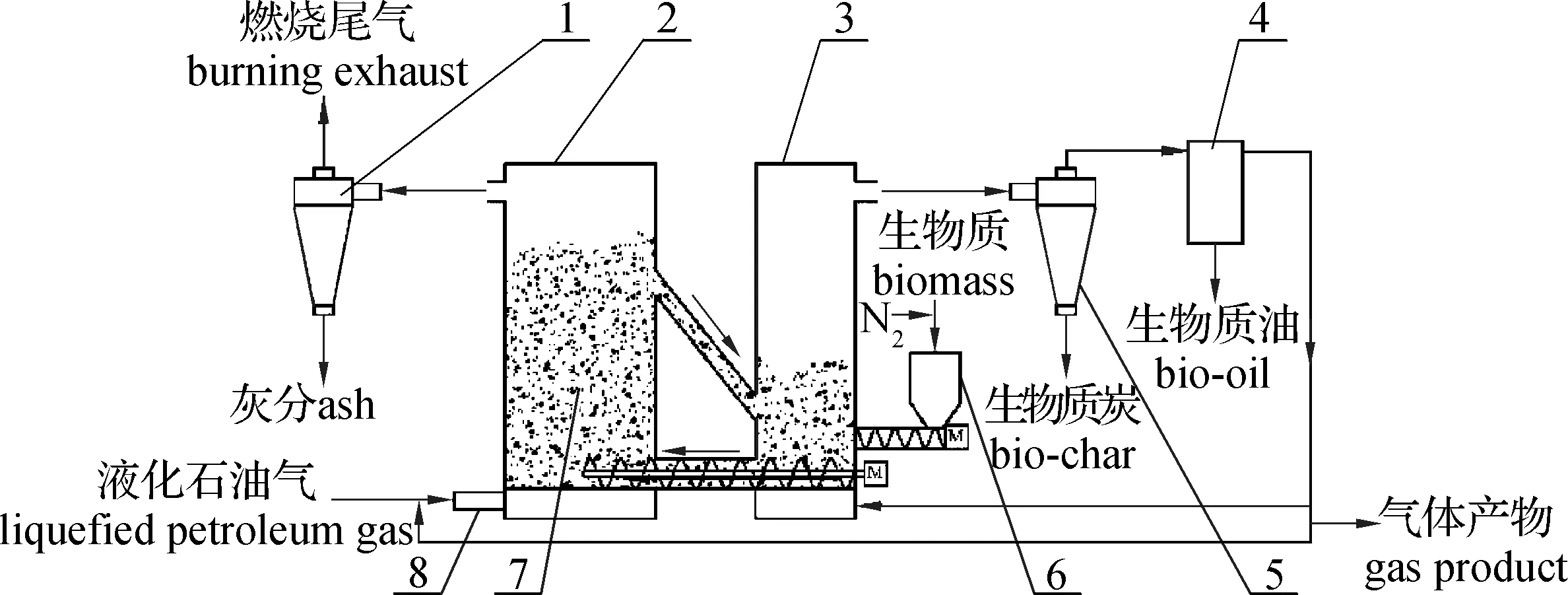

3.1 双流化床催化热解反应器

流化床反应器可较好地实现生物质原料与催化剂的混匀和分离,容易实现连续化生产,处理能力大,装置易于放大,但由于流化床特殊的工况要求,故对催化剂的强度要求较高,同时生产运行成本高,限制了其在生物质热解中的研究应用。美国农业部(USDA)和比勒陀利亚大学共同研发了双流化床催化热解反应器,生物质设计处理能力为83.3 kg/h,系统整体包括2个流化床反应器,一个为主热解反应器,另一个作为燃烧反应器,热交换介质为催化剂或石英砂,装置结构及其工艺流程如图14所示。装置在运行过程中,首先利用液化石油气加热燃烧反应器内的载热体,待装置内的载热体升温至设定温度后,生物质经输料螺旋喂入主热解反应器,生物质在其内部发生热解生成挥发分,挥发分经旋风分离器分离其中夹杂的生物质炭,再经进一步的冷凝分离生物质油和生物质热解气体产物,气体产物一部分作为热解反应器的流化气体,一部分作为燃料加热燃烧反应器内的载热体,剩余的作为产物进行收集,而进入加热反应器内的生物质炭会发生燃烧加热载热体,高温载热体进入热解反应器使生物质发生热解,从而实现系统的循环运行。

1,5. 旋风分离器cyclone separator; 2. 燃烧反应器combustion reactor; 3. 热解反应器pyrolysis reactor; 4. 冷凝器condenser

Boateng等[32]以HZSM-5为催化剂为载热体对柳枝稷草、木材、马粪3种美国常见生物质进行催化热解,催化剂颗粒中含有20%的氧化铝,控制燃烧反应器温度600~650 ℃范围内,热解反应器温度达到500 ℃后开始进料,试验过程中对生物质热解产物进行收集,试验结束后计算催化剂的损失量。结果显示:催化热解可明显降低生物质油中氧的量(低于10%),提高热解气体产物的产率,但也造成其产量的明显降低,生物质油的产率约为5%。装置在运行过程中实现了催化剂再生的循环,同时由于催化剂在循环再生过程中附着炭粉的燃烧,减少了气体产物及液化石油气的使用量,经测算试验时长为3.25 h,催化剂的损耗量为15%,因此装置在运行过程中的催化剂的损失是该装置面临的主要问题,而开发新型催化剂,优化物料及催化剂循环再生系统是解决此问题的有效途径。

3.2 二级固定床催化热解反应器

固定床反应器结构简单,运行成本低,对催化剂的强度要求低,应用最为广泛,但固定床反应器处理能力小、反应器内部温度场分布不均等问题制约了其在生产中的放大应用。为实现通过生物质热解制取富氢燃气的目的,天津大学生物质能源研究中心设计开发了二级固定床催化热解反应器,装置主体包括一级固定床反应器(热解反应器)、二级固定床反应器(催化反应器)、冷却系统、干燥系统、给料器等部分组成,热解反应器为矩形碳钢结构,采用电加热,保温层为硅酸铝材料,催化反应器为碳钢圆柱形结构,底部设有催化剂颗粒层。如图15所示为二级固定床催化热解反应器结构及工艺流程图。

1. 输料螺旋feeding scroll; 2. 热解反应器pyrolysis reactor; 3. 生物质颗粒biomass particles; 4. 催化剂颗粒层

陈冠益等[33]对比了二级固定床催化反应器在不同反应条件下对产气量、产氢率和焦油含量的影响,试验证明:通过在催化反应器中添加煅烧白云石或镍基催化剂可降低燃气中99.5%的焦油含量,同时提高产气量及产氢率。在750 ℃条件下,分别以煅烧白云石和镍基催化剂为催化剂对稻杆进行催化热解试验,并与单一热解进行对比,结果显示:以煅烧白云石为催化剂时,产气率提高22%,氢气提高了50%;镍基催化剂时,产气率提高36.6%,氢气提高76.2%,镍基催化剂的催化效果优于煅烧白云石,但后者经济性较好。该反应器结构较为简单,但不能实现生物质的连续热解,同时热解所得生物质炭不易取出,仍需进一步优化。

3.3 下吸式微波催化热解反应器

南昌大学研究人员设计开发了下吸式微波催化热解反应器,反应器以微波炉为主体,内置石英反应器,直径为5 mm的SiC颗粒微波吸收层置于石英反应器中,在石英管连接器外部设有电加热套,内部装有复合催化剂,系统末端设有冷凝装置,以便对生物质油和热解气体产物进行收集。如图16为下吸式微波催化热解反应器结构及流程图。

1. 微波炉microwave oven; 2. SiC微波吸收层microwave absorbent(SiC) bed; 3. 石英管连接器quartz connector; 4. 复合催化剂层composite catalyst layer; 5. 电加热套electric heating jacket; 6. 冷凝器condenser图16 下吸式微波催化热解反应器结构及工艺流程图Fig.16 Structure and process flow chart of downdraft microwave catalytic pyrolysis reactor

Jiang等[34]利用下吸式微波催化热解反应器研究了复合催化剂对大豆秸秆和皂脚热解产物分布和化学组成的影响。热解过程中首先向系统内通入1 L/min的氮气,在排净装置内空气之后,将SiC微波吸收床层加热至550 ℃,当微波吸收床层和石英管连接器外加热套加热至合适温度后,将大豆秸秆和皂脚混合加入反应器中,热解气与催化剂接触并发生催化反应,之后热解气经石英管底部排出,进入冷凝器进一步分离得到生物质油和热解气体产物。实验结果表明:在催化温度为450 ℃,进料与催化剂比为2∶1,大豆秸秆与皂脚比为1∶1的条件下,烷烃、烯烃、芳香族化合物和苯氧基化合物的比例分别为6.82%、4.5%、73.56%和11.11%,催化热解提高了生物油中芳烃的比例,降低了含氧化合物含量。该装置利用微波加热,加热效率高,但试验过程中物料与微波吸收床层不能均匀接触,同时物料极易堵塞SiC微波吸收床层,在一定程度上影响了热解过程中的传热传质。

4 结论及展望

4.1国内外已研究开发出多种生物质热解反应器,并实现了规模化应用,其中以流化床反应器最具代表性,流化床反应器具有较高的传热效率,处理能力大、气相停留时间短、装置体积小等特点,得到了广泛的研究开发和应用,但装置生产成本较高,对物料的粒度要求较高,制约了流化床的工业化推广。新型热解反应器也有报道,但多处于试验或中试阶段,因此研究开发原料适应性强、生产成本低,高传热效率、易于扩大的新型热解反应器是推进生物质热解发展的重要一步。

4.2生物质催化热解是今后生物质热转化的发展方向,对生物质进行催化热解可大幅提高能源转化率,增加生物质焦油或热解气的产量,改变热解产物中的物质组成。目前生物质的催化热解主要聚焦在热解催化剂方面,对催化热解专用反应器研究较少,而现有的几种催化热解反应器存在着生产过程中催化剂损耗高、循环利用率低、不能连续化生产等众多问题,而反应器和催化剂的性能直接影响着催化热解效果,因此开发高活性、高效、低成本的催化剂及设计新型催化热解专用反应器是今后重要的研究方向。