特厚煤层采场顶板运移及矿压特征的现场实测研究

刘德增

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 035300)

引 言

在我国,煤炭资源储量的20%以及煤炭资源年产量的10%为特厚煤层,可见,特厚煤层在煤炭资源储量中占有不可或缺的地位。随着地质条件简单的浅部近水平煤层的不断开采,其资源几近枯竭,许多矿井面临着不得不开采复杂条件下赋存的煤炭资源的问题,特厚煤层的开采就是急需解决的问题之一,在保证特厚煤层工作面稳定的前提下尽可能地提高煤炭资源回收率,可以实现资源高效安全的开发以及矿井的可持续化[1-2]。本文通过现场监测方法进行特厚煤层采场顶板运移特征以及矿压规律的研究,从而系统地分析特厚煤层工作面的采场采动情况。

1 矿压观测布置

对山西某煤矿特厚煤层工作面进行矿压观测,其目的在于分析采场顶板随工作面开挖的破裂规律以及矿压变化特征,超前支撑压力的动态变化特征;探索有效管理顶板的措施,从而保证工作面的安全高效生产;通过监测支架阻力来分析支架对工作面的有效适应性;通过分析回采工作面的来压参数和步距来确定支架合理的初撑力和阻力[3]。

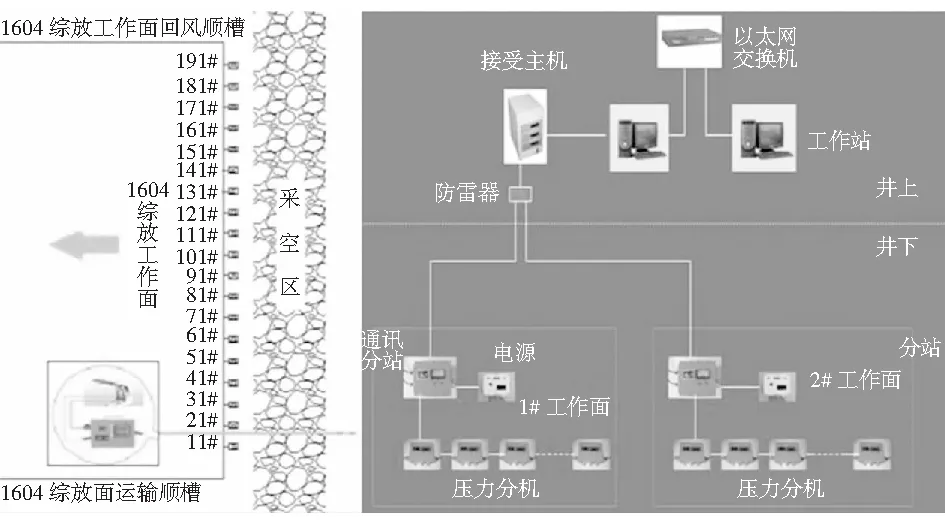

选用液压支架应根据顶板和底板的岩性确定架型和支护强度,根据煤层的最大开采高度确定支架的支撑高度。而且,液压支架要与工作面采煤机以及输送机等采掘设备相匹配,液压支架宽度要与输送机中部槽长度相一致;另一方面,移架速度也要与采煤机的割煤速率相适应。该1604工作面采煤机割煤高度为2.4 m,采场支护方式为及时支护。对1604工作面进行矿压监测时需在工作面布置19个应力监测仪,分别布置在19个液压支架上。通过对应力数据进行采集分析可得到采场矿压显现规律。具体监测布置示意图见图1所示。

图1 采场矿压监测布置示意图

2 矿压观测结果分析

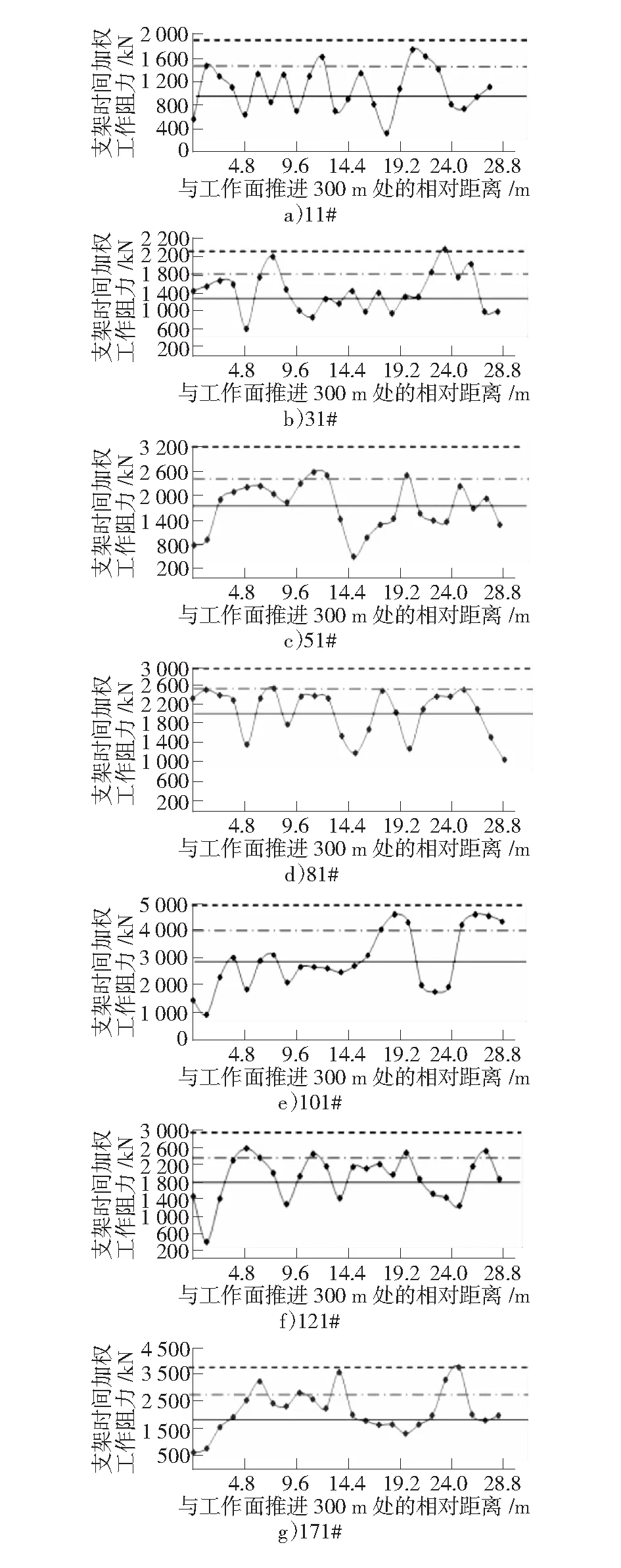

在19个支架阻力检测仪中选择151#、171#和191#支架作为采场的上部测站,编号为III;选择81#、101#和121#支架作为采场的中部测站,编号为II;选择11#、31#和51#支架作为采场的下部测站,编号为I。液压支架阻力的加权值可以更好地反映采场顶板来压状况。在采场顶板周期来压期间,支架所受载荷会增大,故通过对支架受载情况进行监测进而统计分析,可以判断顶板来压情况。开始进行监测工作时,工作面已经开采了300 m,由于采场上部测站的151#和191#支架与覆岩接触不好,所采集的数据误差较大,故图2a)~图2g)表示了工作面继续推进过程中其余7台支架所受载荷变化特征。

从图2中各个测站采集到的支架受载特征均可得到采场老顶的周期来压。表1为统计的采场顶板来压状况。

图2 工作面继续推进过程中不同支架所受载荷变化特征示意图

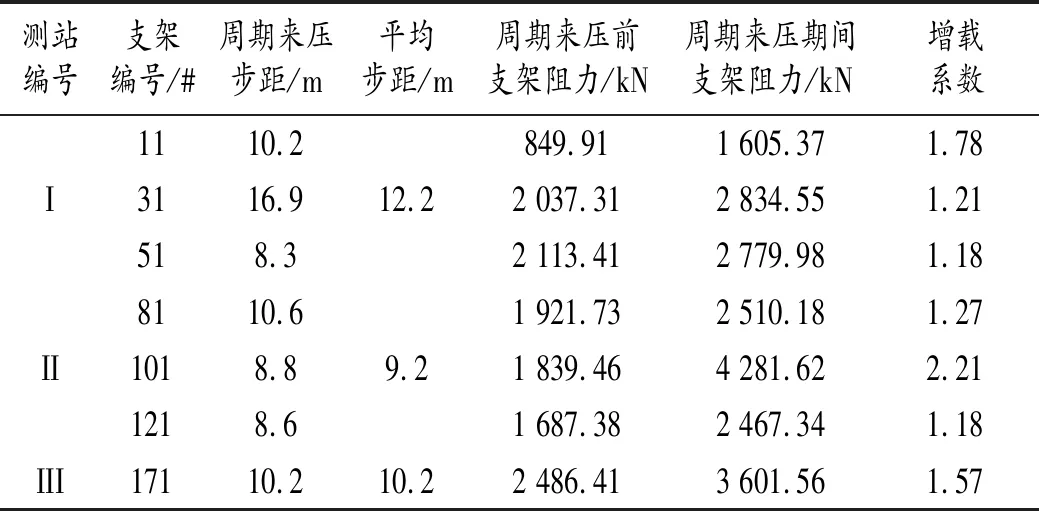

表1 采场顶板来压状况

从图2和表1可以得知,测站I、测站II和测站III的来压步距分别为12.2 m、9.2 m和10.2 m,说明采场中部顶板来压步距最小,而机尾部来压步距最大,对其取平均值可得采场顶板来压步距平均为10.53 m,而来压前支架的工作阻力均值为849.91 kN~2 486.41 kN,来压时支架的工作阻力均值为1 605.37 kN~4 281.62 kN;测站I、测站II和测站III的动载系数分别为1.39、1.59和1.57,对其取平均值可得动载系数平均为1.51;由工作面顶板的来压步距和动载系数综合分析可知采场顶板来压比较明显。

测站I显示11#液压支架有2次周期来压,测站II显示81#液压支架有3次周期来压,测站III显示171#液压支架有2次周期来压,其余有1次周期来压。如果实测液压支架阻力在顶板来压临界值之上,则认为顶板来压;如果实测液压支架阻力在顶板来压明显判定临界值之上,则认为顶板来压明显;以此为依据,则认为31#和171#液压支架都有1次明显的来压发生。

3 支架阻力观测结果分析

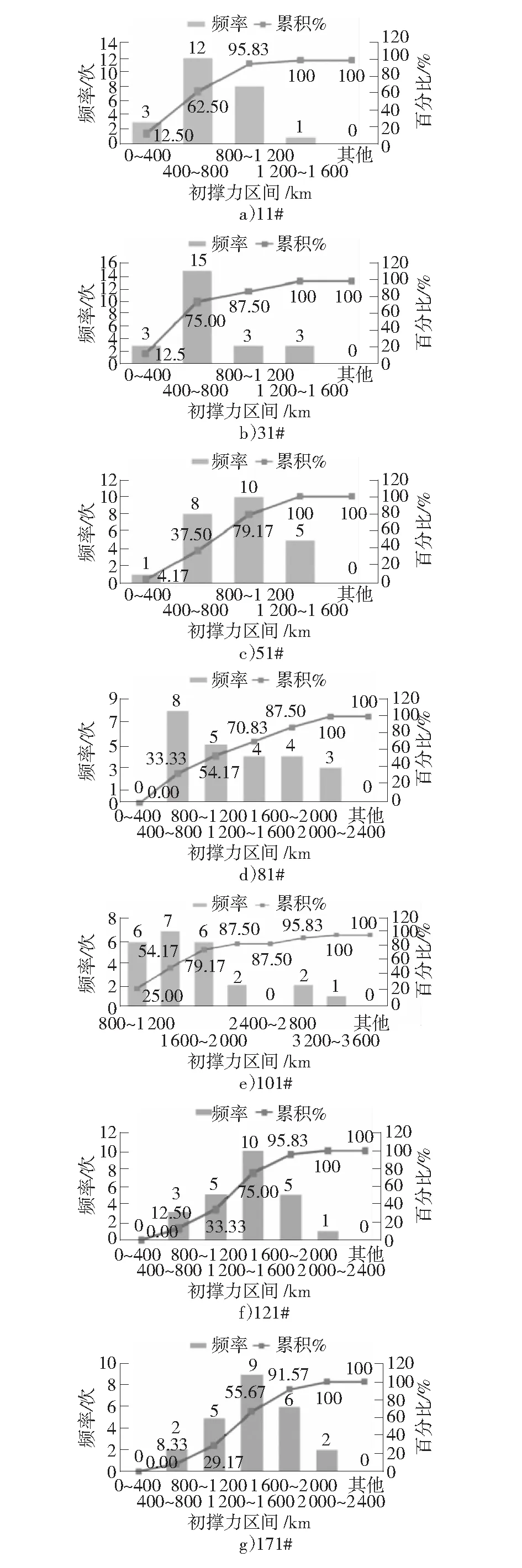

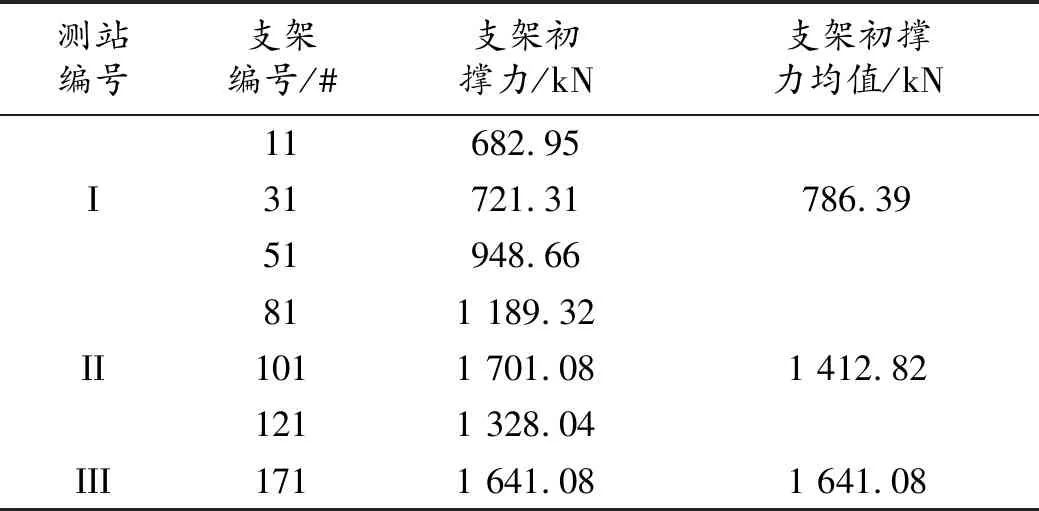

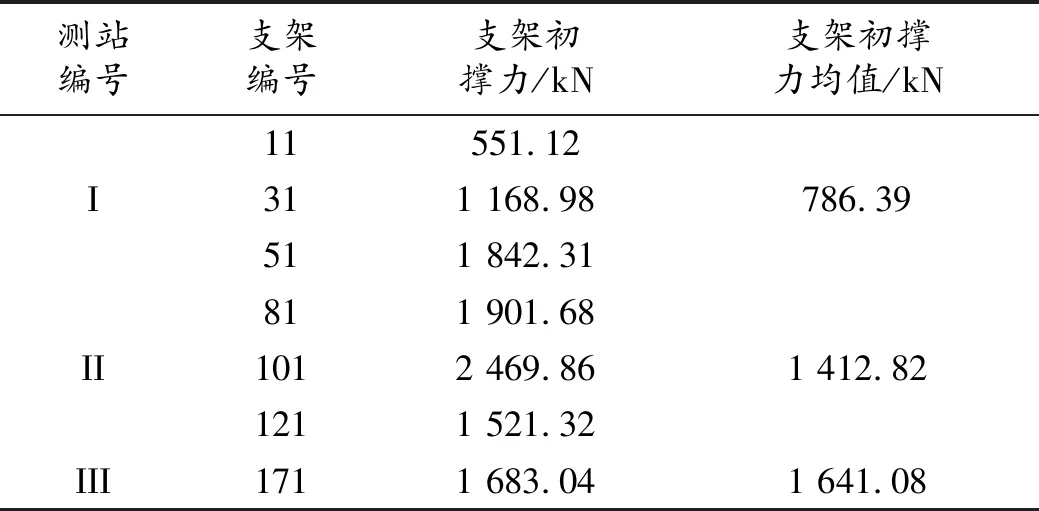

判断工作面支架是否可以有效地支撑顶板,其最主要的判定参数之一就为初撑力。液压支架合理的初撑力可以避免覆岩过大的变形以及离层现象发生,防止顶板下位岩层的破碎,保证工作面的安全高效生产。第146页图3对各个测站支架初撑力不同分布区间情况进行了统计。

本次研究的特厚煤层工作面支架初撑力额定值为6 184 kN,第146页表2为统计的液压支架初撑力。

根据图3和表2分析,工作面支架初撑力在682.95 kN~1 641.08 kN,回采工作面机头、中部和机尾的支架初撑力分别为786.39 kN、1 412.82 kN和1 641.08 kN,对其取平均值可得支架的初撑力平均值为1 177 kN,这仅为支架工作阻力额定值的19%,而且实际监测到的液压支架初撑力可达到额定值的架数为0。说明工作面支架的初撑力远达不到安全生产的需要,初撑力严重偏小,由此分析可能的原因有两个方面:

图3 各个测站支架初撑力不同分布区间统计直方图

测站编号支架编号/#支架初撑力/kN支架初撑力均值/kNIIIIII11682.9531721.3151948.66811 189.321011 701.081211 328.041711 641.08786.391 412.821 641.08

1) 液压支架管路发生漏串液;

2) 覆岩下位岩层破碎度较高,液压支架升架时间短,而且有可能是支架阻力还未达到额定值时工人就已经关闭了供液阀。

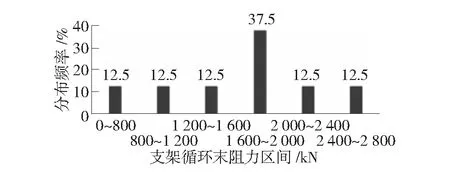

4 液压支架循环末阻力分析

液压支架在循环作业末期的工作阻力称为循环末阻力,此值可以为液压支架合理支护形式和参数的选择提供一定的依据。图4对不同支架的循环末阻力分布区间进行了整合分析,表3为统计的循环末阻力。

图4 不同支架循环末阻力分布区间统计直方图

测站编号支架编号支架初撑力/kN支架初撑力均值/kNIIIIII11551.12311 168.98511 842.31811 901.681012 469.861211 521.321711 683.04786.391 412.821 641.08

根据图4和表3分析,回采工作面机头、中部和机尾的支架加权阻力分别为1 201.53 kN、1 968.89 kN和1 679.87 kN,对其取平均值可得支架的初撑力平均值为1 616.76 kN,仅为支架工作阻力额定值的25%;而且不同位置支架阻力最小为551.12 kN,仅为支架工作阻力额定值的9%,支架阻力最大为2 469.82 kN,也仅为支架阻力额定值的35%。故此说明没有液压支架末阻力可达到额定值,更加说明了支架未充分发挥支撑特性。

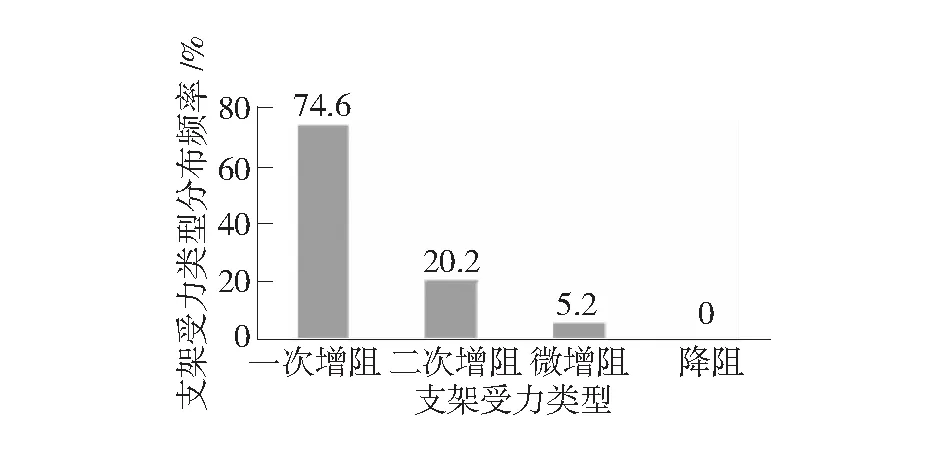

5 液压支架适应性分析

判断回采工作面支架对采场的适应性主要是以支架阻力随时间的变化关系为依据。支架阻力随时间的变化关系曲线可分为一次增阻型、二次增阻型、微增阻型和降阻型4种[4]。一次增阻型形成说明移架后液压支架初撑力较小;二次增阻型形成的原因是液压支架随着覆岩的变形而降低,说明液压支架初撑力不足;微增阻型和降阻型形成说明液压支架初撑力较大。图5为支架阻力随时间的变化曲线图。

图5 支架阻力随时间的变化曲线图

从图5中分析可得,一次增阻型比例最大,占到了支架总数的74.6%,而支架中没有支架为降阻型,微阻型所占比例微乎其微,二次增阻型比例也仅为20.2%,总体说明液压支架实际工作阻力较低,无法较好地控制顶板稳定。一方面,可能是人为操作的缘故,另一方面,供液压力不足以及供液管道故障等因素均会导致此现象,所以并非是支架型号不符合安全生产的需求。

6 结论

本文通过现场监测方法进行了特厚煤层采场顶板运移特征以及矿压规律的研究,从而系统分析了特厚煤层工作面的采场采动情况。

1) 顶板来压步距平均为10.53 m,动载系数平均为1.51;由工作面顶板的来压步距和动载系数综合分析可知采场顶板来压比较明显。

2) 支架的初撑力平均值为1 177 kN,仅为支架工作阻力额定值的19%,而且实际监测到的液压支架初撑力可达到额定值的架数为0。故说明工作面支架的初撑力远达不到安全生产的需要,初撑力严重偏小。由此分析可能的原因有两方面:一方面是由于液压支架管路发生漏串液;另一方面是由于覆岩下位岩层破碎度较高,液压支架升架时间短,而且有可能是支架阻力还未达到额定值时工人就已经关闭了供液阀。