基于跨度比和充填体强度的采场稳定性分析*

马志平,刘福春,刘恩彦

(1.四川能投锂业有限公司, 四川 成都 610023;2.长沙有色冶金设计研究院有限公司, 湖南 长沙 410019)

0 引言

充填采矿法在采场稳定性和矿石回收率方面有着独到的优势,在地下金属矿山的应用十分广泛[1-3]。应用充填采矿法时,尤其是两步骤充填采矿,学者们的研究重点在于保障矿体回采过程中的安全稳定性。现阶段采矿工作者分析采场稳定性的主流方法有理论模型、工程类别、相似模拟以及仿真模拟等[4]。郭进平、李江、夏长念等[5-7]结合Mathews图法和数值模拟分析采场跨度与间柱的组合回采方案,优化采场结构参数。羊羽翔、阮喜清、张云韦等[8-10]分析采场沉降位移对采场结构参数的影响。姚囝、李小双、王东旭等[11-13]建立相似模拟试验,分析回采过程中围岩的变形破坏模型,研究其受力变形规律,揭示充填矿柱承载机理,并采用数值模拟方法进行结果验证。上述研究基本从稳定性的角度分析不同采场结构尺寸、不同开挖深度以及爆破扰动对采场稳定性的影响,进一步揭示采场开挖过程中应力应变的演变规律。李炎峰、安东亮等[14-15]将数学方法和数值模拟相结合,以数值模拟结果为主要指标,通过模糊数学和层次分析法赋予权重,建立采场结构参数优化体系,优选出最佳回采方案。上述文献中均以采场稳定性为主体目标,研究不同采场结构参数对采场应力和变形的影响,实现采场结构参数优化。

本文在保障采场安全的前提下,结合矿山企业控制采矿成本的需求,基于不同跨度比(二步骤和一步骤采场跨度的比值)和充填体强度提出9种回采方案,并开展FLAC3D数值模拟分析,确定最优的采场参数。

1 工程概况

四川某矿矿体赋存于花岗伟晶岩脉中,矿石主要为锂辉石,岩脉系较硬工程地质岩组,岩石质量好,岩体较完整,稳固性好。顶底板系三叠系上统侏倭组(T3zh)坚硬工程地质岩组,岩体主要呈块状结构,岩组的RQD平均值为80.56%,岩石质量好,岩体较完整,稳固性好。主矿体走向长约2000 m,矿体厚度为30~50 m,倾角61°,开采标高为+4074~+3150 m,主要的采矿方法为分段空场嗣后充填采矿法,两步骤回采,采场垂直走向布置,长度等于矿体厚度,高度为中段高度50 m,宽度20 m,每5个采场划分为1个盘区,并设立15 m宽的盘区矿柱。

2 数值模拟计算

2.1 数值模型

根据矿体的地质条件和采矿方法建立数值仿真模型,建立三维数值计算概念模型,计算模型如图1所示。模型整体长500 m,宽300 m,高180 m,矿体水平厚度为50 m,倾角61°。完成后的网格模型共有450 000个单元和467 321个节点。

图1 计算模型

根据矿山水文地质资料及矿岩力学试验结果,选定的材料力学参数见表1。

表1 材料力学参数

2.2 原岩应力场

根据矿区现有的地应力数据,得到原岩应力的分布情况如下:

式中,σh,max为最大主应力,MPa;σh,min为最小主应力,MPa;σv为垂直主应力,MPa;h为测点埋深,m。

2.3 优化方案

矿山现行采矿工艺为分段空场嗣后充填法,盘区内共5个采场,划分为一步骤采场和二步骤采场,采场跨度均为20 m,首先开采一步骤采场,采用胶结充填,其强度达4 MPa,待一步骤采场回采充填完毕,再开采二步骤采场,采用非胶结充填。该工艺虽能实现安全高效开采,但充填成本较高,主要是因为一步骤采场跨度大和充填强度高。因此,本文在保障安全生产的前提下,从节约充填成本的角度,同时确保现有开拓系统不进行大调整,重新调整采场布置参数和充填体强度,并设计9种优化方案,并依据矿体回采时序,即采场 1→采场 3→采场5→采场2→采场4,开展仿真模拟研究。开挖步骤如图2所示,具体采场优化方案见表2。

图2 开挖步骤

表2 优化方案

3 模拟结果分析

3.1 采场变形特征

采场的垂直位移是判断采场稳定性的重要依据,采场逐步回采过程中顶底板的竖向位移变化如图3所示。从图3可以看出,采场开挖后,采空区顶板出现沉降,底板出现底鼓,其顶底板的变形是持续增加且不可逆的。采场1和采场5的顶板最终变形量约为0.2 m,采场2、采场3和采场4的顶板最终变形量约为0.25 m,采场1和采场5的底鼓变形量约为0.04 m,其余采场的底鼓变形量约为0.08 m,这主要是因为采场1和采场5侧帮均有盘区矿柱,起到了较好的支撑作用,而中间3个采场的顶底板一直受相邻采场回采的扰动影响,故其采场变形量较大。相较于底板位移,采空区顶板明显变形较大,属采场潜在失稳区域。同时可发现,采场 2和采场4的位移增量远大于另外3个采场,如采场4的顶板增量达0.159 m,而采场1的顶板增量仅为0.047 m,主要是因为采场2和采场4为二步骤采场,其回采是在充填矿柱保护下进行的,充填体的力学性能远不如矿岩体稳定,故进一步导致采场变形量的增大。

图3 采场变形特征曲线

3.2 采场应力分布规律

图4为采场开挖后采场的应力分布云图,反映采场回采和充填的应力变化规律。从图4可以看出,回采一步骤采场(采场1、采场3和采场5)时,采空区主要受压力作用,其最大压应力可达45 MPa左右,应力集中区域出现在采场边角带,其影响范围较小,故在此应力条件下采场整体稳定性较好。回采二步骤采场(采场2和采场3)时,采场的最大压应力出现不同程度的增大,如采场2的最大压应力为 50.24 MPa,采场 4的最大压应力为 45.67 MPa。二步骤采场顶底板均出现拉应力,虽仅为0.6 MPa左右,但围岩明显处于受拉状态,结合采场顶底板的变形特征,表明二步骤采场回采时,其采场存在潜在的稳定性问题。

图4 采场应力云图

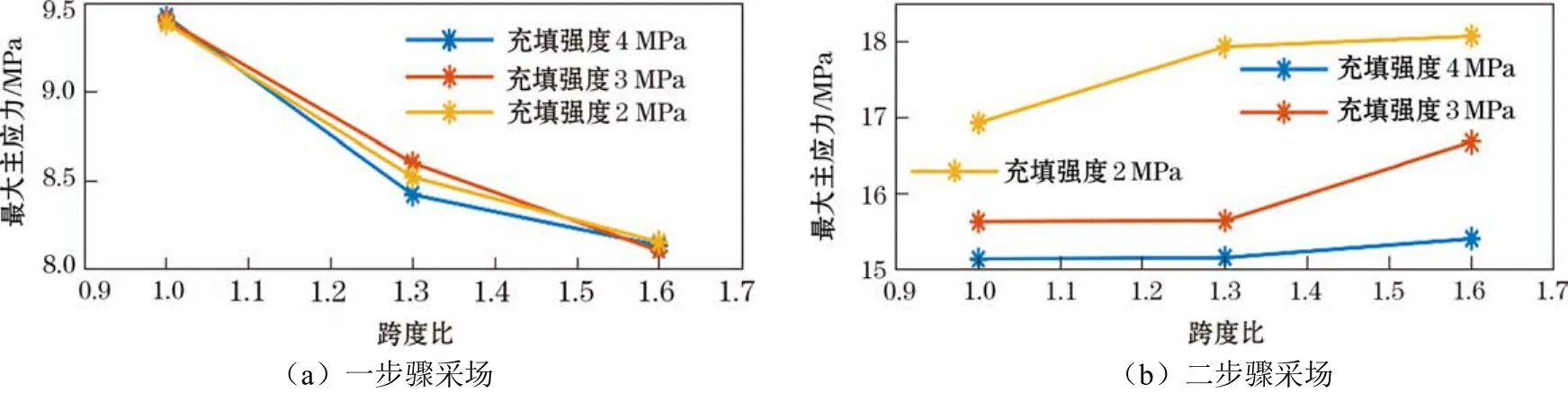

3.3 跨度比对采场稳定性的影响

图5和图6为不同跨度比对采场稳定性的影响。从图中可以看出,跨度比对采场应力和采场变形的影响显著。跨度比为1时,一步骤采场最大主应力为9.43 MPa,最大位移为6.52 cm,二步骤采场最大主应力为15.13 MPa,最大位移为26.36 cm;跨度比为 1.3时,一步骤采场最大主应力为 8.42 MPa,最大位移为4.69 cm,二步骤采场最大主应力为15.15 MPa,最大位移为26.91 cm;跨度比为1.6时,一步骤采场最大主应力为9.43 MPa,最大位移为3.87 cm,二步骤采场最大主应力为15.4 MPa,最大位移为 27.2 cm。分析表明,一步骤采场的应力和变形随跨度比的增大而降低,且降低幅度较为明显,这对一步骤采场的稳定性是有利的,跨度比对二步骤采场的稳定性影响与之相反,呈上升趋势,间接增加二步骤采场的失稳风险,但采场应力和采场变形变化幅度不大,如应力增长率约为1.7%,位移增长率约为3.2%,故二步骤采场的稳定性整体上仍是安全可控的。

图5 跨度比对采场应力的影响

图6 跨度比对采场变形的影响

3.4 充填强度对采场稳定性的影响

图7和图8为不同跨度比对采场稳定性的影响。从图中可以看出,充填强度对采场应力和采场变形的影响较小。当充填强度为2 MPa时,一步骤采场最大主应力为9.39 MPa,最大位移为6.51 cm,二步骤采场最大主应力为18.08 MPa,最大位移为30.87 cm;当充填强度为3 MPa时,一步骤采场最大主应力为9.41 MPa,最大位移为6.49 cm,二步骤采场最大主应力为16.68 MPa,最大位移为29.46 cm;当充填强度为4 MPa时,一步骤采场最大主应力为9.43 MPa,最大位移为6.52 cm,二步骤采场最大主应力为15.4 MPa,最大位移为27.2 cm。分析表明,充填强度对一步骤采场稳定性的影响极小,对二步骤采场的影响显著,尤其是二步骤采场跨度比为1.6时,采场变形呈明显的下降趋势,表明充填体主要为二步骤采场的回采提供支撑保护作用,充填强度的提高有利于控制采场变形,提高采场稳定性。

图7 跨度比对采场应力的影响

图8 跨度比对采场变形的影响

4 结论

(1)通过FLAC3D数值模拟软件对分段空场嗣后充填采矿法进行模拟研究,结果显示,最大主应力和最大竖向位移均在矿岩稳定范围内,采场未发生破坏。

(2)矿体开采引起顶板沉降,底板底鼓,随着采场逐步推进,围岩变形也逐渐增加。其中采空区顶板变形较为明显,更容易失稳,采空区主要受压应力影响,应力主要集中在采场边角带,二步骤采场开挖时围岩局部受拉,影响采场整体稳定性。

(3)跨度比对一步骤采场和二步骤采场的影响趋势是不同的,其中一步骤采场的应力和变形随跨度比的增大而降低,其变化幅度较大,而二步骤采场随跨度比的增大而增大。

(4)相较于跨度比,充填强度对采场稳定性影响较小,主要影响二步骤采场,随着充填强度的提高,二步骤采场的稳定性也越好。