焦炉煤气的综合利用及其意义

李慧敏

(晋中市节能监察支队,山西 晋中 030600)

近年来,随着我国焦化行业的结构调整,以及资源环境压力的与日剧增,焦炉煤气的综合利用,已是迫切需要解决的问题。

1 焦炉煤气综合利用的重要性

焦炉煤气是炼焦过程中的副产品,其主要成分为氢气(54%~59%)和甲烷(23%~27%),另外,还含有一定量的CO、CO2、N2等[1]。甲烷是仅次于二氧化碳的产生温室效应的重要气体,其温室效应作用大约是CO2的21倍,焦炉煤气直接放空将造成很严重的温室效应。同时,焦炉煤气中还含有焦油、萘、苯及硫氰等有害成分,若直接放散或放空燃烧,将严重污染周边的环境。

据统计,一般生产1 t焦炭约副产焦炉煤气400 m3(标准状态),2017年中国焦炭产量43 142.55万t,炼焦伴生的焦炉煤气,除了40%~45%用于保证焦化炉炉温外,约富余焦炉煤气950亿m3,约5 428.3万t,约占全国能源消费总量(449 000 t)的1.2%。每年炼焦富余的焦炉煤气若不能妥善利用,势必造成巨大的资源浪费和经济损失。

“十二五”末期,我国焦炭产量趋于平稳,化解过剩产能和淘汰落后产能任务艰巨。为促进焦化行业结构调整和转型升级,国家制定了焦化行业准入条件,要求焦炉煤气有效回收利用。同时,环保约束力度与日剧增,国家鼓励资源实现循环利用,焦炉煤气的综合利用成为了炼焦企业生存与发展的关键,焦炉煤气综合利用势在必行。

2 焦炉煤气的综合利用的进展

焦炉煤气热值高,约16 746 kJ/m3,净化后可以作为城市燃料或者工业燃料加以利用。焦炉煤气富含CH4、H2、CO及CO2等有效组分,是优质的化工合成原料,工业企业利用焦炉煤气主要生产甲醇[2],提取氢气[3]等。

2.1 焦炉煤气生产甲醇

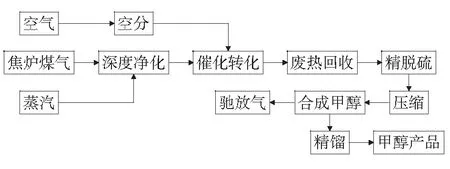

甲醇是重要的有机化工产品,目前生产甲醇的主要原料是煤和天然气,原料首先通过加工转化为CO、CO2和H2等甲醇合成气,然后通过催化等技术合成甲醇。焦炉煤气中富含有H2及一定量的CO2和CO,只需将其中的CH4和多余的多碳烃类物质催化转化成一定比列的CO和H2,就可以满足甲醇的生产。焦炉煤气制甲醇工艺,如图1所示。

图1 焦炉煤气制甲醇工艺

一般2 000 m3~2 200 m3焦炉煤气生产1 t甲醇,年产120万t焦炭的焦化厂,即可配套年产10万t的甲醇装置,使焦炉煤气得到有效充分利用。

甲醇用途广泛,不仅是甲醛、烯烃、二甲醚等化工产品的合成原料,也可以作为替代汽油缓解我国的石油供需矛盾。甲醇汽油燃烧较干净,作为一种清洁能源燃料,其应用能加快新能源开发,促进能源结构转型,促进经济协调发展。

2.2 焦炉煤气制取天然气

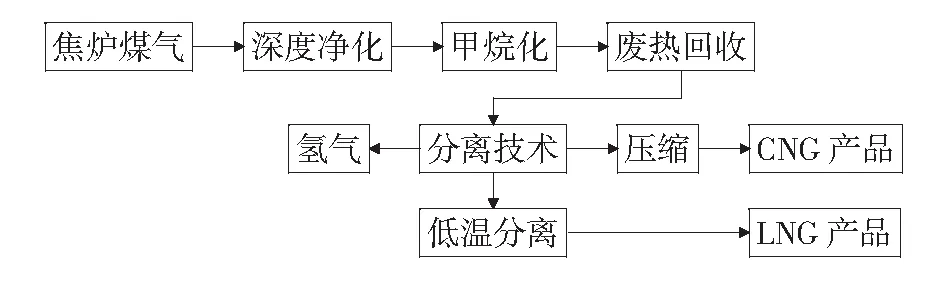

焦炉中含有23%~27%的CH4,以及7%~12%的CO和CO2,净化后的焦炉煤气通过甲烷化反应,将其中的CO和CO2转化为CH4[4],不凝气体经过变压吸附装置或者膜分离可获得99%以上的H2,然后压缩得到CNG,低温分离可制取LNG。焦炉煤气制天然气工艺,如图2所示。如果通过补碳技术,优化H/C比,再经甲烷化反应可最大量获取天然气。

图2 焦炉煤气制天然气工艺

天然气作为一种高效、优质、清洁的低碳能源在国际消费中所占比例逐年上升,我国由于“富煤贫油少气”,2015年天然气消费约占一次能源消费的6%,远远低于国际水平。近年来,因环境约束,天然气逐步代替城市燃气得到广泛应用,利用焦炉煤气经过甲烷化合成天然气不仅可以使焦炉煤气得到有效利用,还可以满足市场对天然气的需求,同时能够改善我国的能源结构,对我国的能源安全、节能减排等方面也具有战略意义。

2.3 焦炉煤气制氢气

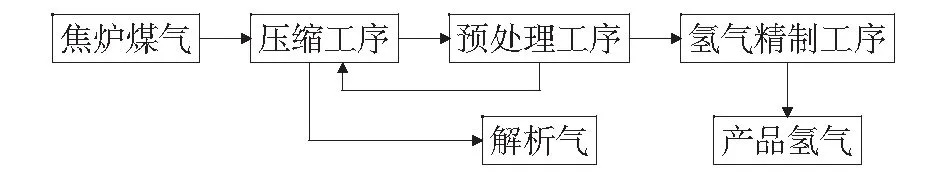

氢气以高热值、无污染等特点被认为是理想能源。焦炉煤气含有一半以上的H2,利用富氢的焦炉煤气制氢气可以在一定程度上缓解能源短缺问题,并获得巨大的经济和环境效益。焦炉煤气制氢工艺,如图3所示。工艺主要通过变温/变压吸附技术,依靠压力或温度的变化实现气体吸附与再生,分离提取出高纯度的H2,其纯度可高达99.999%。

图3 焦炉煤气制氢工艺

氢气是重要的化工原料[5],如氢气是合成氨、甲醇、天然气的主要原料气之一,氢气也可以作为中间物质合成其他化工产品,如乙二醇等。

氢气是最清洁的能源,本身无毒,且燃烧产物为水,不会造成环境污染;氢气也是一种高能燃料,完全燃烧放出的热量约为同质量甲烷的2倍多,液氢完全燃烧约为同质量汽油的3倍,现如今,液氢已应用于航天等领域;利用氢气制备氢氧燃料电池,作为汽车的驱动能源,促进了新能源汽车开发使用。

2.4 焦炉煤气合成氨

焦炉煤气中富含一半以上的H2,是合成氨的原料气之一,可用来生产化肥。焦炉煤气中的CH4和CO等组分经过转化变换后得到合成氨的原料气H2,净化后进入合成塔,在一定温度压强下和N2催化合成氨,继而和CO2合成尿素。焦炉煤气合成氨尿素工艺,如图4所示。利用焦炉煤气合成氨,技术可靠,是焦炉煤气综合利用的一种有效方式。

图4 焦炉煤气合成氨尿素工艺

2.5 焦炉煤气的其他应用

焦炉煤气热值高,可作为气体燃料,也可用来发电;焦炉煤气中富含H2等有效气体,可以作为生产铁的还原性气体,H2的还原潜能是CO的14倍,将焦炉煤气中CH4裂解获得H2和CO,以此作为炼铁的还原性气体,可大大降低炼铁过程中炼焦煤和焦炭的消耗。

3 焦炉煤气综合利用的意义

3.1 避免资源浪费,实现资源循环利用

焦炉煤气富含H2、CH4及CO等有效组分,净化后可以用于合成氨、生产甲醇、天然气及提取氢气等,是有机化工的基础合成原料。我国有着充足的焦炉煤气资源,2017年中国焦炭产量43 142.55万t,炼焦伴生的焦炉煤气除回炉自用外约有950亿m3富余,至少可提取500亿m3宝贵的H2;若全部用来生产天然气,大约可获取360亿m3天然气,是西气东输的3倍,其利用价值可想而知。焦炉煤气的有效利用,不仅使其变废为宝,同时避免资源浪费,实现资源循环利用。

3.2 减少有害物质排放,促进节能减排

炼焦副产的焦炉煤气中含有焦油、萘、氰、硫等有害成分,直接放散或放空燃烧会向大气排放一定量的粉尘、硫氧化物、氮氧化物等有害物质,造成严重的环境污染。年产120万t焦炭的焦化厂,每年约副产焦炉煤气48 000万m3焦炉煤气,若其中20%直接放散,会造成约55 000 t能源损失。因此,有效利用焦炉煤气可以减少有害物质排放,降低能源损耗,促进企业节能减排。

3.3 提升焦化企业竞争力,促进焦化行业转型发展

为化解过剩产能,促进焦化行业结构调整和转型升级,政府制定了焦化行业准入条件,要求常规焦炉及半焦炉炼焦企业焦炉利用率达到98%以上。利用先进节能减排技术高效净化焦炉煤气,并结合制天然气、合成氨、氢气、联产甲醇合成氨等工艺促进焦炉煤气深加工,可以减少企业的经济损失,同时有利于煤化工产业链的延伸,提升企业竞争力,促进焦化行业转型发展。

4 结语

我国有着丰富的焦炉煤气资源,若不能综合利用而直接放散或“点天灯”将造成巨大的资源浪费和环境污染,也会给企业带来不小的经济损失。近年来,随着化解过剩产能,焦化行业实行准入原则,焦炉煤气综合利用不仅可以变废为宝,改善我国的能源供给结构,缓解资源、环境约束,同时能够促进焦化行业实现清洁、高效、健康可持续发展,提升炼焦企业的竞增力,有力推进焦化行业转型发展。