GARDES-Ⅱ汽油加氢精制技术的工业应用

高海波,张永泽,崔 勇,王高锋,李景锋

(1.中国石油兰州化工研究中心,兰州 730060;2.中国石油宁夏石化公司)

随着我国经济的持续发展,汽车保有量的大幅提升,汽车尾气排放产生的有毒有害气体对人和环境造成了很大的危害,因此迫切要求使用更清洁的燃油。2017年我国开始执行国Ⅴ汽油标准,其要求硫质量分数小于10 μg/g,烯烃体积分数小于24%,2019年我国将要执行国Ⅵ(A)汽油标准,其要求汽油中的硫质量分数小于10 μg/g,烯烃体积分数小于18%,芳烃体积分数小于35%。中国汽油池中催化裂化(FCC)汽油约占70%,其具有高硫含量和高烯烃含量的特点。因此若要求全厂汽油达到国Ⅵ(A)汽油标准,FCC汽油必须实现深度脱硫和降烯烃的目标。FCC汽油加氢技术是为了脱除汽油馏分中的硫、硫醇等有害物质,同时调整FCC汽油的烃类组成。国内外FCC汽油脱硫处理技术主要包括选择性加氢脱硫技术、加氢改质技术和吸附脱硫技术等三类。选择性加氢脱硫技术主要包括SCAN Fining[1],Prime-G+[2],RSDS[3],OCT-M[4],DSO[5],FRS[6]等,加氢改质技术包括OCTGAIN[7],RIDOS[8],OTA[9],GARDES[10-11]等工艺,吸附脱硫技术有S Zorb[12]等。GARDES技术是中国石油兰州化工研究中心和中国石油大学(北京)共同开发的汽油加氢脱硫精制技术。GARDES技术生产国Ⅴ标准汽油运行期间,实现了FCC汽油加氢脱硫产品硫质量分数小于10 μg/g、烯烃体积分数降幅4~6百分点、辛烷值损失小于1.5单位的目标。为了满足国Ⅵ(A)标准汽油质量升级过程中对汽油烯烃含量和辛烷值的要求,GARDES技术开发团队在原有技术基础上,进一步开发了GARDES-Ⅱ技术及配套催化剂,并在中国石油宁夏石化分公司(宁夏石化)1.20 Mt/a汽油加氢装置上进行工业应用。GARDES-Ⅱ相比于原GARDES技术的改进主要在于催化剂性能的提升。相比于原GARDES技术,GARDES-Ⅱ系列催化剂采用了预加氢催化剂GDS-21、选择性加氢脱硫GDS-31和辛烷值恢复催化剂GDS-41的组合。GDS-21具有更高的硫醇硫转移功能,能将较低沸点的硫醇硫更好地转化为硫醚,同时由于催化剂增加了载体的酸性,因而具有部分降烯烃的功能。GDS-31有更好的加氢脱硫活性,其采用大孔氧化铝作为催化剂载体,能够提高催化加氢脱硫的选择性。GDS-41催化剂采用特殊处理的介孔ZSM-5分子筛,提高了催化剂的补充脱硫醇和芳构化/异构化活性。

1 GARDES-Ⅱ技术的工艺流程及特点

全馏分FCC汽油经过过滤器、预处理罐后进预加氢反应器,在预加氢反应器中脱除二烯烃,同时实现硫醇向硫醚的转化。经过预加氢处理的FCC汽油进入分馏塔进行轻重汽油切割,轻重汽油切割比为3∶7,高硫低烯烃的重汽油组分经过选择性加氢脱硫反应器脱除大部分的含硫化合物,然后进入辛烷值恢复反应器脱除硫醇并实现部分恢复汽油辛烷值的作用,最后进入稳定塔后产出重汽油产品。分馏塔塔顶采出的轻汽油用作醚化装置的原料,轻汽油与甲醇醚化后作为高辛烷值汽油调合组分。GARDES-Ⅱ的主要工艺原则流程如图1所示。

图1 GARDES-Ⅱ汽油加氢脱硫技术工艺流程1—过滤器;2—换热器;3—预处理罐R101;4—预加氢反应器R102;5—分馏塔;6—选择性加氢脱硫反应器R201;7—加热炉;8—辛烷值恢复反应器R202;9—稳定塔

2 GARDES-Ⅱ技术开工过程

2.1 催化剂装填

采用GARDES-Ⅱ技术汽油加氢装置的开工包括了催化剂装填、干燥、硫化和钝化等过程。根据装置设计数据对反应器R101,R102,R201,R202进行催化剂装填,其中反应器R102、R201和R202的催化剂装填体积分别为76.16,51.95,79.46 m3,对应的体积空速分别为2.6,2.6,1.5 h-1。所用催化剂的主要物理性质见表1。

表1 催化剂主要物理性质

2.2 催化剂干燥

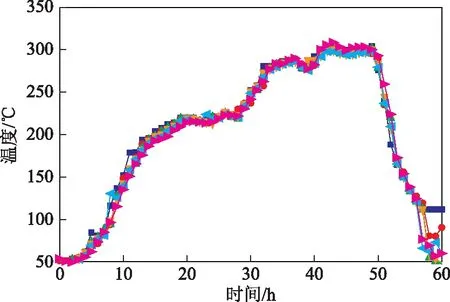

由于催化剂在包装和装填过程中会吸收一部分空气中的水分,催化剂中的水分在后续应用过程中可能会造成催化剂强度下降和活性金属组分聚集,因此催化剂硫化之前需进行干燥处理。催化剂的干燥以N2作为介质,将预加氢反应器R-102、加氢脱硫反应器R-201和辛烷值恢复反应器R-202进行串联流程干燥。具体干燥工艺流程如下:以20 ℃/h的升温速率将反应器R-102升温至入口温度250 ℃,催化剂干燥过程中各反应器的温度如图2所示。干燥过程中间歇排出吸附于催化剂中的水,至高压分离器底部液包无明水排出,干燥过程结束。本次干燥采用串联干燥,由于N2的相对分子质量较大,热焓较低,因此循环氢压缩机负荷较氢气增大很多,因而各反应器间存在一定的温度梯度。但是总体串联干燥的效率比单个反应器干燥的效率大幅提高,干燥效果能够达到催化剂使用要求。

图2 催化剂干燥期间的反应器温度■—R102入口; ●—R102出口; ▲—R201入口; 出口; 入口; 出口。图3~图4同

2.3 催化剂预硫化

GARDES-Ⅱ催化剂中活性金属为氧化态,钴、钼、镍硫化态加氢精制催化剂具有较高的加氢脱硫活性,因此在催化剂使用之前需进行预硫化。催化剂干燥结束后引氢气置换,并且进行氢气气密试验。装置切换为硫化流程,3个反应器串联硫化,硫化过程如下:反应器床层温度降至50 ℃,装置开始引开工石脑油,对催化剂进行润湿,润湿过程中,催化剂床层有部分吸附热放出,但是整体温升较低,一般不超过30 ℃。当反应器温度升至150 ℃时,开始注入硫化剂二甲基二硫(DMDS)硫化,反应器压力2.0 MPa,硫化油空速2.0 h-1,氢油体积比300,升温过程严格按照硫化温度曲线执行(如图3所示),硫化过程DMDS的注入量应根据循环气中H2S的浓度和反应的温度合理控制,保证硫化过程中循环气中硫化氢浓度在合理范围之内。最终总硫化剂注入量为15 t,比理论量13.4 t偏多,这主要是因为在硫化过程中,系统DMDS分解的甲烷致使氢气纯度降低,需要排放废氢,导致一部分硫化氢被排出系统,所以实际硫化剂用量偏高。

图3 催化剂硫化期间的反应器温度

2.4 催化剂钝化

由于GARDES-Ⅱ 配套的辛烷值恢复催化剂以酸性较强的ZSM-5分子筛为载体,具有一定的裂解活性,因此开工时需要通过积炭的方式对其进行钝化,以降低其酸性中心的裂解活性[13]。对于加氢脱硫催化剂而言,在催化剂浸渍合成过程中存在着部分金属中心的细小微晶,从而使得加氢脱硫催化剂在开工初期活性偏高,因而影响了催化剂的选择性,为了使该催化剂更快地进入稳定期,更好地发挥加氢脱硫选择性,所以对催化剂进行积炭钝化[11]。但是由于催化剂初期活性高,其烯烃饱和活性较高,因此需要通过逐步提高原料中烯烃含量的方式来控制钝化过程中的催化剂床层温升。

图4 催化剂钝化期间的反应器温度

采用开工石脑油中逐步掺加FCC汽油的方式钝化,按照占总进料量的比例为30%,50%,70%,100%将FCC汽油逐渐引入装置,总钝化时长为180 h。汽油加氢装置钝化期间3个反应器的床层温度变化如图4所示。由图4可见:R-202反应器入口温度从290 ℃升至320 ℃,反应器温升为20~40 ℃;R-201反应器入口温度为190 ℃,反应器温升为10~15 ℃;预加氢反应器R-102入口温度为90 ℃,反应器温升为10 ℃。

3 GARDES-Ⅱ技术的工业应用效果

3.1 FCC汽油原料性质

宁夏石化FCC汽油原料的性质如表2所示,其烯烃体积分数为40.8%,硫质量分数为80 μg/g,硫醇硫质量分数为15 μg/g。因原料硫含量很低,故装置加氢脱硫的压力较小,主要需解决汽油降烯烃的同时保辛烷值的问题。

表2 宁夏石化FCC汽油原料性质

3.2 预加氢反应结果

FCC汽油经过预加氢处理后的产品主要性质如表3所示。由表3可以看出:FCC汽油的烯烃体积分数从40.8%降低至39.6%,降幅为1.2百分点;硫醇硫质量分数从15 μg/g降低至1 μg/g,降低幅度较大,可能是因为预加氢反应器中发生了硫醇与活性双烯烃生成硫醚的反应。并且,经过预加氢反应器后,汽油RON提高0.3个单位,说明GDS-21催化剂有小幅降烯烃保辛烷值的功能。这主要是因为GDS-21催化剂的氧化铝载体改性后,该催化剂的表面酸性增强,具有了部分烯烃异构和叠合功能,从而使汽油烯烃含量略有降低而辛烷值增加。

表3 预加氢产品性质

3.3 产品硫含量的变化

全馏分FCC汽油原料经预加氢处理脱除硫醇后,经分馏塔切割所得塔顶轻汽油(轻汽油原料)去进行醚化反应,塔底重汽油(重汽油原料)进加氢脱硫和加氢改质反应器进行脱硫和辛烷值恢复反应得到重汽油产品,然后与醚化后的轻汽油调合得到混合汽油产品。开工初期装置各部分汽油的硫含量变化如图5所示。由图5可以看出,在开工钝化期间(08-19—08-25),混合汽油产品的硫质量分数就降低至10 μg/g以下,保证了全厂汽油调合的硫含量的需求。开工初期宁夏石化FCC汽油原料的硫质量分数为80 μg/g左右,经过预加氢与分馏塔切割后,重汽油的硫质量分数为100 μg/g左右,经过加氢脱硫和辛烷值恢复反应器后的重汽油硫质量分数很快降低至10 μg/g以下,重汽油脱硫率大于90%,说明选择性加氢脱硫催化剂GDS-31和辛烷值恢复催化剂GDS-41有较高的脱硫活性。

图5 开工初期装置各部分汽油的硫含量变化●—FCC汽油原料; 轻汽油原料; ■—重汽油原料;▲—重汽油产品; 混合汽油产品

从汽油加氢装置分馏塔塔顶抽出的轻汽油去醚化装置与甲醇进行醚化反应。轻汽油的主要组分为C5、C6烯烃,硫醇硫质量分数低于3 μg/g,轻汽油中硫醇硫的主要脱除途径为硫醇硫与烯烃生成硫醚的硫转移反应。加氢脱硫和加氢改质后的重汽油与醚化汽油调合所得混合汽油的硫含量与重汽油产品硫含量的变化趋势相同,但混合汽油的硫质量分数比重汽油产品的硫质量分数低2~3 μg/g。

3.4 产品族组成的变化

开工初期,FCC汽油原料、重汽油原料和加氢重汽油产品的芳烃含量变化如表4所示。由表4可以看出,FCC汽油原料的芳烃体积分数平均值为14.2%,分馏塔切割所得重汽油原料的芳烃体积分数平均值为21.2%。这是由于在汽油分馏过程中,沸点较高的芳烃大部分保留在了重汽油中。

表4 汽油芳烃含量的变化 φ,%

由表4还可以看出,重汽油加氢前后芳烃含量变化不明显,主要是因为开工初期辛烷值恢复反应器温度较低,反应器温度未达到发生芳构化反应的温度,随着钝化温度的提升,芳烃含量随之逐步增加,说明辛烷值恢复的芳构化功能逐渐体现,重汽油的芳烃体积分数平均值由21.2%增加到21.6%,平均值增幅为0.4百分点,最大时增加1.3百分点。

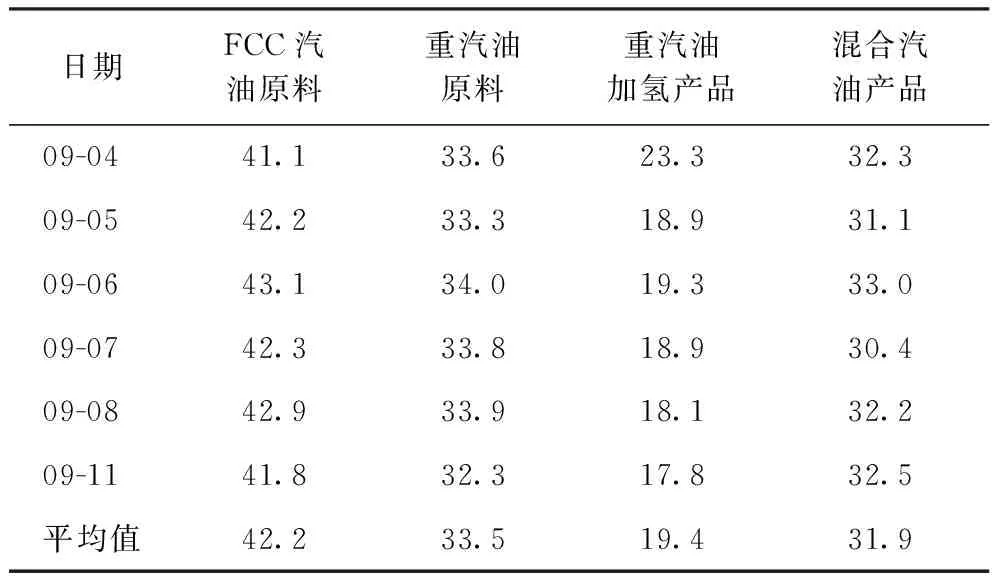

开工初期,FCC汽油原料、重汽油原料、重汽油加氢产品和混合汽油产品的烯烃含量变化如表5所示。由表5可以看出,重汽油原料烯烃体积分数平均值为33.5%,比全馏分FCC汽油烯烃含量低,这是由于烯烃主要分布在轻馏分中,重馏分中烯烃含量低。通过分馏塔的切割,使大部分烯烃切割至轻汽油中。重汽油经过加氢脱硫和辛烷值恢复反应器后,其烯烃体积分数平均值由33.5%降至19.4%,降幅为14.1百分点。重汽油中烯烃含量的降低一方面是由于发生烯烃加氢饱和反应,另一方面是由于发生烯烃定向转化反应:在较低温度时主要发生异构化反应,在较高温度时主要发生烯烃芳构化反应。混合汽油产品的烯烃体积分数平均值为31.9%,与FCC汽油原料相比,烯烃体积分数降低10.3百分点,满足全厂汽油调合对FCC汽油加氢产品烯烃含量的要求。

表5 汽油烯烃含量的变化 φ,%

3.5 加氢产品RON

汽油加氢装置开工过程中汽油辛烷值(RON)的变化如表6所示。从表6可以看出,FCC汽油原料的RON为91.1(平均值,下同)。经预加氢反应器后,RON由91.1增加至91.5,增加0.4个单位。分馏塔切割所得重汽油原料的RON为88.5,选择性加氢脱硫反应器R-201出口重汽油的RON降低至85.2,经过辛烷值恢复反应器R202后,重汽油RON又提高1.0个单位至86.2。

表6 汽油RON的变化

结合汽油族组成变化情况,经过加氢脱硫和辛烷值恢复反应后重汽油烯烃体积分数平均值降幅为14.1%,芳烃含量增幅很小,RON理论上应损失约5个单位。实际上,加氢脱硫反应器R201出口重汽油的RON相较于重汽油原料损失了3.3个单位,辛烷值恢复反应器R202出口重汽油的RON相比于重汽油原料损失了2.3个单位,说明烯烃含量的降低仅小部分由加氢饱和反应所致,还有一定量的烯烃定向转化为异构烷烃,减小了该过程的辛烷值损失。经过加氢改质后重汽油的RON比加氢脱硫后产品提高了1个单位,这是由于重汽油中的一部分烯烃在辛烷值恢复反应器中发生了芳构化反应生成了芳烃,因此使得重汽油经辛烷值恢复反应器R202后辛烷值有所提高。另一方面,随着开工时间延长,辛烷值损失降低,这与前面随着钝化时间延长,钝化温度提高,其芳烃含量增加的趋势一致,也说明随着钝化时间延长,催化剂的选择性增加。从轻汽油与重汽油混合产品的辛烷值变化可以看出,其相比于FCC汽油原料,RON平均值损失为1.3个单位。

3.6 工业标定

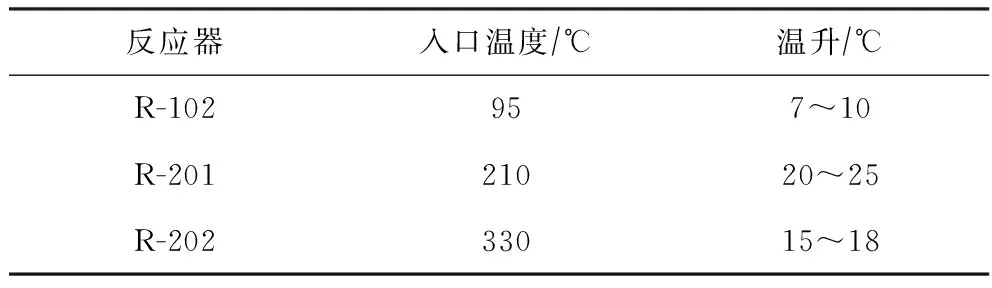

开工稳定期后各反应器的入口温度和温升情况如表7所示。从表7可以看出,各反应器入口温度和温升均在装置设计范围内。

表7 开工稳定期各反应器的运行温度参数

装置稳定运行6个月后完成了工业标定,标定结果如表8所示。由表8可以看出,经GARDES-Ⅱ技术处理后,FCC汽油的硫质量分数由58 μg/g降低到8.1 μg/g,产品硫含量满足全厂汽油调合要求(质量分数小于10 μg/g),烯烃体积分数由40.8%降低到29.8%,降幅为11.0 百分点,汽油的RON损失为1.2个单位。标定期间装置液体收率为98.66%,能耗为686.36 MJ/t。

表8 标定期间FCC汽油原料与混合汽油产品性质

4 结 论

GARDES-Ⅱ技术在宁夏石化1.2 Mt/a汽油加氢脱硫装置成功工业应用。标定结果表明:经GARDES-Ⅱ技术处理后,FCC汽油的硫质量分数由58 μg/g降低到8.1 μg/g;烯烃体积分数由40.8%降低到29.8%,降幅为11.0 百分点;汽油的RON损失为1.2个单位,满足宁夏石化全厂生产国Ⅵ(A)标准汽油时的硫含量、烯烃含量和RON的要求。