水下连接器试压帽结构动态仿真及密封性分析*

蔡志杰,赵天奉,曹 博,石中玉,张玉龙,段梦兰

(中国石油大学(北京) 安全与海洋工程学院,北京 102249)

0 引言

水下连接器密封结构的性能直接影响着采油树的安全性和可靠性[1-2]。安装状态不达标,服役期间遭遇恶劣环境,第三方损伤等都可能直接影响连接器的密封性。一旦密封失效,连接器无法正常工作甚至将造成灾难性事故[3]。近年来,国内学者逐渐开展了金属密封圈的设计研究,对其锁紧后密封性能的验证较为重视。李志刚等[4]对密封圈进行弹性力学分析,计算出密封比压后改进了密封面角度,并提出了新型复合式内外压密封结构;王仁华[5]基于金属密封机理设计了水平卡箍连接器H 型密封圈,并利用有限元模型进行了校核;梁乃章等[6]发现了现有透镜式密封螺栓载荷计算公式的不足,提出了更完善的模型,着重探讨了摩擦力、介质以及工作压力对螺栓载荷的影响;彭飞等[7-8]自主设计了一种连接锁紧机构的透镜式密封件,实现了与O型圈的双重密封,并通过有限元模型验证了设计预紧力下密封性能的提升;黄小光等[9]利用分步加载模拟了卡箍螺栓预紧加压过程中压力容器各部件的应力分布变化;陈晓芳等[10]探讨了预紧和试压工况下水下卧式采油树井口连接器VX钢圈的密封性。

到目前为止,业内对水下连接器密封性能的研究仍有不足,主要表现在:①力学模型仍不够细化。现有研究通常对上毂座(或盲毂)、下毂座和密封环3个部件建模,忽视了连接器执行锁紧动作时各部件间力传递效果的描述,使最终模拟结果产生偏差。②载荷施加与实际情况存在偏差。多数研究通过设置参考点耦合孔截面后在参考点加载集中力,这种螺栓预紧力的加载方式在动态研究中相比ABAQUS自带的“Bolt Load(螺栓载荷加载方式)”更容易造成受力范围不合理而影响结果的真实性。③双头螺柱结构因两端布有螺纹的特殊结构亦无法采用“Bolt Load” 加载方式,且双头螺柱结构下的密封研究尚存欠缺。

针对以上问题,本文改进了基于ABAQUS的试压帽多体结构动态接触分析,探究了安装和试压工况下密封环的密封性能,建立了其与螺栓预紧力之间的非线性关联。研究过程表明,动态隐式分析中模型简化程度和力的加载形式对分析结果影响显著,而部件实际约束情况、网格划分质量、接触对是否设置接触容许误差等对计算收敛与否影响较大。

本文在细化建模的基础上,针对试压帽中独特的双头螺柱拧紧方式,选择在螺母与承力构件的接触面上加载螺栓预紧力,选用ABAQUS封装的隐式动态分析方法实现了动态接触分析,获得了可信的分析结果,充分支持了南海某深水油田水下连接器试压帽的优化设计。

1 试压帽结构及工作原理

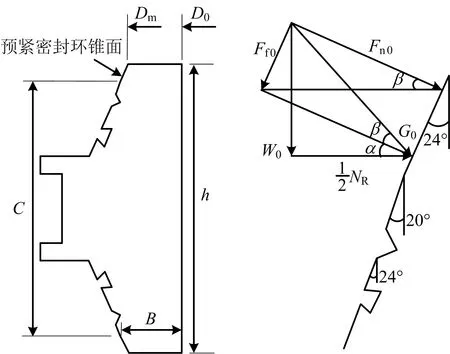

水下连接器是一系列功能各异的部件的系统组成,试压帽作为连接器的一部分与试压毂座相连用于耐压试验和密封性能的研究。试压帽主要由盲毂、卡箍、密封环等部件组成,其结构如图1所示。左、右卡箍在双头螺柱产生的预紧力下沿支撑销向中间卡紧,将盲毂、密封环、下毂座三者挤压在一起,并通过密封环接触面的合理塑性屈服达到密封效果。

图1 试压帽结构示意Fig.1 Schematic diagram for structure of pressure-testing cap

2 密封接触面受力分析

密封环与盲毂、下毂座之间有配合过盈量,沿密封锥面1周的最小接触应力不小于密封临界点,且1周有密闭不间断的足够宽度的贴合面[11],密封环材料所受的挤压必须超过其弹性极限,接触压力使密封面产生的塑性增大了接触部位的面积[12],需通过2个工况下密封环的接触情况进行密封性能分析。

试压帽在安装工况时,密封环锥面上的作用力是盲毂和下毂座分别与密封环挤压下形成的。根据力学相关知识,其中密封环锥面受力分析如图2所示,密封环参数见表1。

表1 密封环基本尺寸Table 1 Basic dimensions of sealing ring

图2 预紧状态时密封面受力分析Fig.2 Force analysis of sealing surface in pre-tightening state

在安装工况下,锥面上的法向压紧力计算公式如下:

(1)

式中:Fn0为锥面上法向压紧力,N;DG为密封环的平均接触直径,mm;DG=D0+2B-tanα(h-c)/2,h为密封环的轴向长度,mm;c为锥面端部24°斜面间的轴向长度,mm;α为密封面与轴向的夹角,(°);D0为连接器密封件的内圆柱直径,mm;q0为安装过程中的接触面压力,MPa。

通过力的传递分析可知,密封环锥面上的摩擦力Ff 0方向向下,压紧力为Fn0,根据平行四边形法则可得摩擦力与压紧力合力:

(2)

式中:G0为摩擦力与压紧力合力,N;β为密封环与槽之间的摩擦角,本文取8.5°[13];G0可以分解成轴向力和径向力,轴向力为W0,单位为N;单个密封环上的径向力是0.5 NR[10],单位为N,即:

W0=G0sin(α+β)

(3)

(4)

通过上式,可知轴向预紧力W0和接触面接触压力成正相关,且对密封性能有很大的决定性作用。

在试压工况中,根据密封比压的定义,通过调研文献[4]进行化简,可以得到基本的密封比压公式如式(5)所示,用于密封效果的分析。

(5)

式中:Pb为密封比压,MPa;Ft为介质膜推力,N;S为密封面面积,mm2;b为有效密封宽度,需要根据有限元结果进行确定,mm;p为试验内压,MPa,取52 MPa。

3 试压帽动态接触分析

陆上试验分2步进行:①安装工况。通过螺栓预紧力逐渐增加到规定值。②试压工况。保持最终螺栓预紧力不变,在试压帽空腔中加载内压,直至额定压力。其中,试验内压考虑1.5倍的安全系数后采用52 MPa。

通过调研已投入使用的国产水下连接器中的试压帽的工作性能及试验结果可知:密封性符合要求且1 145 Nm螺栓拧紧力矩数值满足实验操作要求,但对操作过程关键参数变化过程未知。为探究试压帽结构关键参数的变化以及最后结果是否符合实际试验结果,则需要通过有限元进行模拟。

3.1 有限元模型

密封环锥面端部分别与盲毂、下毂座重合,卡箍分别与盲毂、下毂座恰好不发生干涉确定出试压帽初始位置,然后通过Solidworks进行建模,建模结果如图3所示。

图3 试压帽结构及条件设置Fig.3 Structure and conditions setting of pressure-testing cap

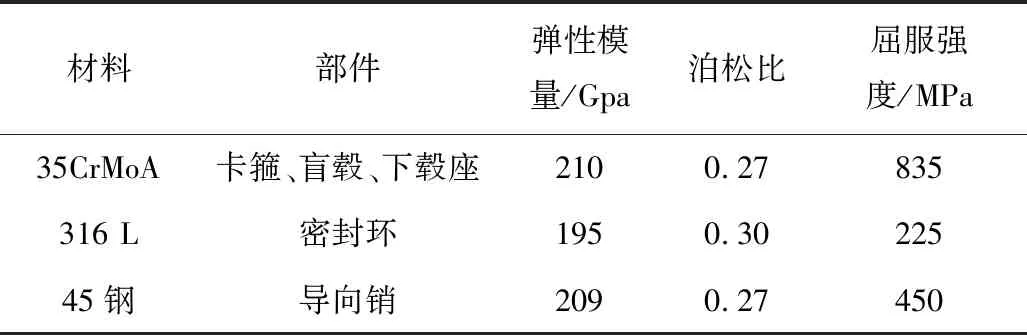

为了保证计算精度,分步采用ABAQUS中Dynamic-Implicit模式并开启大变形开关,默认时长为1s,试压帽各部件中相互接触的部分采用C3D8R(三维8节点缩减积分单元)进行部件的动态分析设置[14]。最后网格划分和条件设置如图3所示。各部件采用的材料及相关数据均为在常温下的实际参数,其中各部件材料属性见表2,316 L应力应变曲线如图4[15]所示。

图4 材料316 L应力应变曲线Fig.4 Stress-strain curves of 316 L material

表2 试压帽结构材料属性Table 2 Material properties of pressure-testing cap structure

3.2 多体运动接触条件设置

接触关系采用面面接触,有限滑移(Finite Sliding)方式,其中接触面属性设置为拉格朗日法描述接触面间的法向行为,用罚函数定义切向行为,因密封环锥面相对光滑,将与密封环锥面接触部分摩擦因数设置为0.12,其他接触面设置为0.15[2]。

接触对类型涉及卡箍与盲毂、卡箍与下毂座、盲毂与密封环、下毂座与密封环、盲毂和下毂座5种。结合图2所示,密封环的上、下锥面端部的24°斜面分别与盲毂、下毂座重合,20°斜面分别与盲毂、下毂座相交为一条封闭圆线。接触对漏设、主从面选择错误、不同滑移形式等因素均会造成计算不收敛,其中必须考虑的因素是密封环上、下锥面中20°斜面与盲毂、下毂座的面面接触设置中需要设置合理的接触误差值(Specify Tolerance for Adjustment Zone),其他接触面可不考虑此项。

如图3所示,将下毂座的螺孔和底端焊缝处设置为全约束,卡箍、密封环不设置约束,将盲毂的顶面设置为仅有轴向的自由度。

3.3 载荷加载

3.3.1 安装工况

螺栓连接方式通常使用ABAQUS自带的Bolt Load方式加载螺栓预紧力,或者建立参考点耦合部分螺孔后加载集中力,但对于试压帽中的双头螺柱(螺柱两端分布螺纹)结构因作用形式不同无法采用Bolt Load方式加载,左、右卡箍孔无螺纹且后者加载方式与卡箍真实受力情况不符,亦无法采用。

通过双头螺柱作用时力的传递效果可知,螺母在拧紧力矩下推动卡箍向内动作,故加载方式可等效为将螺栓预紧力加载到螺母与卡箍接触面上。本文采用的是M36螺母,实际测试时单根双头螺柱拧紧力矩采用Mt=1 145 Nm。螺栓预紧力以等效加载应力计算依据如式(6)所示。

单个螺母接触面处加载载荷计算公式:

(6)

式中:σ为加载压强值,MPa;S为卡箍与螺母接触面积,mm2;F为单根卡箍预紧力,KN,其中预紧力计算依据:Mt=k×F×d×0.001,k为拧紧系数,取0.26;d为螺纹公称直径,mm,本文取36 mm。计算可得,σ=38 MPa。

3.3.2 试压工况

试压工况的设置是在安装工况完成后,保持卡箍上的螺栓预紧力大小不变,向试压帽结构内部空腔加载内压直至52 MPa。

4 结果分析及讨论

4.1 密封环密封性能分析

2种工况下的Mises应力计算结果如图5所示,结合表2综合分析可知35CrMoA,45钢,2种材料的最小屈服值均大于图5中的Mises应力,不会发生屈服状态,即盲毂、卡箍、下毂座、支撑销部件满足强度要求。密封环具体分析见下文。

图5 试压帽在2种工况下的有限元计算结果Fig.5 Calculation results of finite element on pressure-testing cap under two conditions

4.1.1 密封环受力结果

密封环在2种工况下的Mises应力和CPRESS应力结果如图6、图7所示,其中Mises应力满足密封的必要条件。将计算结果与图4材料316 L的应力应变曲线结合分析,密封环上、下锥面的有效密封宽度为b=4.2 mm,通过式(5)计算可知,密封比压为181.72 MPa。

图7 2种工况下密封环接触应力云图Fig.7 Cloud map of contact stress for sealing ring under two conditions

4.1.2 安装工况密封性能分析

上、下锥面节点标号如图8所示,通过输出接触部位节点的接触应力值探究在安装过程中密封环锥面上的应力随预紧力加载之间的关系,其中1号节点到6号节点锥面为6 mm长的24°斜面,6号节点到9号节点为5 mm长的20°斜面,斜面形状如图2所示。

图8 上、下锥面节点标号Fig.8 Node labeling of upper and lower conical surfaces

输出加载3.22,25.76,64.4,90.16,112.7和122.33 KN预紧力时上、下锥面的接触应力值进行数据处理后可得曲线如图9所示,上、下锥面6号节点的接触应力变化如图10所示。安装工况下,随预紧力的增加,密封环上、下锥面最大接触应力先增大后略微减小,上锥面6号节点最终值约为550 MPa,下锥面6号节点最终值约为850 MPa。

图9 接触应力与螺栓预紧载荷关系Fig.9 Relationship between contact pressure and pre-tightening load of bolt

图10 锥面6号节点接触应力与螺栓预紧力关系Fig.10 Relationship between contact stress and pre-tightening force of bolt at No. 6 node on conical surface

4.1.3 试压工况密封性能分析

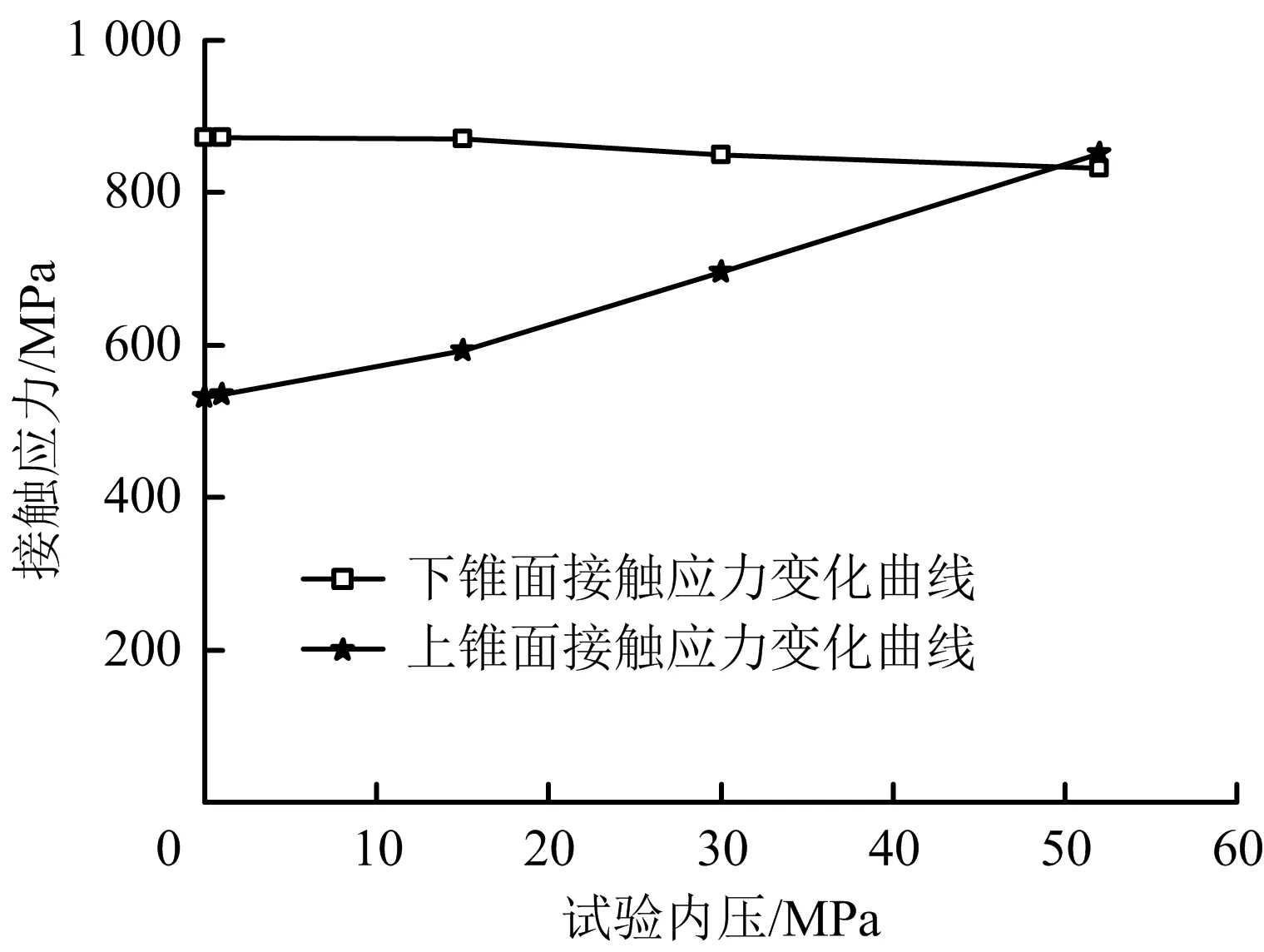

同理,输出试压工况下加载0.01,1,15,30和52 MPa试验内压时上、下锥面的接触应力值,并进行数据处理后可得变化曲线如图11所示,上、下锥面6号节点的接触应力变化如图12所示。试压工况下,随试验内压的增加,密封环上锥面最大应力缓慢增加,下锥面最大接触应力几乎不变,最终2值近似相等,约为850 MPa。

图11 接触应力随试验内压变化曲线Fig.11 Variation curves of contact pressure with testing internal pressure

图12 锥面6号节点接触应力与试验内压关系Fig.12 Relationship between contact stress and testing internal pressure at No. 6 node on conical surface

4.1.4 密封性能判别

安装工况下接触面应力大于密封比压;试压工况下接触面应力大于6.5倍的实际工作压力满足密封要求,即约225 MPa,其中实际工作压力为34.5 MPa。满足以上内容密封环能达到密封要求。

由图9和图10可知安装工况时上、下锥面的接触应力大于密封比压的有效宽度约为4.2 mm,满足要求;由图11和图12可知试压工况时上、下锥面的接触应力225 MPa,有效密封宽度约为4.2 mm,满足密封环密封性能要求。

4.2 螺栓预紧力数值分析

为判断螺栓预紧力在安装工况下可实现试压帽结构锁紧过程,在试压工况下能保证部件不被弹开。分别绘制2种工况下卡箍的位移变化曲线如图13所示。

图13 2种工况下的卡箍位移Fig.13 Clamp displacement under two conditions

由图13可知,安装工况下卡箍位移随预紧力的增加而增加,达到36.72 mm;试压工况下卡箍位移随试验内压的增加而略有减少,最终值为36.62 mm。2种工况下的卡箍径向方向位移变化量为0.1 mm,且试验内压是在考虑1.5倍的安全系数后进行的模拟,因此满足实际情况的误差需求,即螺栓拧紧力矩满足2种工况的需求。

5 结论

1)通过动态仿真分析,全面地验证了2种工况下试压帽的密封性能,检验了等效处理双头螺柱模拟方法的合理性和可行性。

2)1 145 Nm螺栓拧紧力矩满足安装工况下的承载要求以及试压工况下锁住卡箍的需求。上述2种工况下,除必要的密封环塑性变形外,其他部件的承载应变控制在弹性范围内,符合强度设计要求。

3)有限元模拟获得了承载条件下主要部件的应力分布,检验了该款国产水下连接器关键部件的密封性能及其结构设计合理性,并为后续实物测试的开展提供了参考。