ISG电机平台下散热分析与优化

彭敏,曹权佐,王建武,施玉春,张海侠

ISG电机平台下散热分析与优化

彭敏,曹权佐,王建武,施玉春,张海侠

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

研究基于P2演示样机ISG电机的冷却系统,通过计算分析和台架试验发现该电机以ATF油作为冷却介质,采用电机与变速器串联的冷却布置方式时,不能满足电机冷却要求。针对此问题,根据电机的结构特点,结合传热学相关知识,对电机的冷却进行优化。优化后采用50%乙二醇作为冷却介质,选用电机与大水箱串联的冷却布置方式,确定出3-6-10L·min-1的三级流量控制策略,从而使电机的冷却在满足工作要求的前提下更加高效、可靠,对电机冷却介质选用和冷却系统设计与优化有一定的指导意义。

ISG电机;散热能力;冷却介质

1 引言

起动机-发电机-电动机一体化技术的ISG永磁同步电机转速高、功率密度大,是轻度混合动力汽车的理想部件,但其存在发热量大、散热面小及散热慢的缺点[1-2]。在电机运行时,如果冷却不佳,就很难保证电机的正常运行,造成损耗,效率下降,甚至会引起过热故障[3]。只有采用高效的冷却系统有效地带走电机内部的热量,才能保障电机的安全可靠运行[4],还能进一步提高电机的功率密度,因此对电机的散热研究具有重要意义。

2 电机冷却系统散热能力计算

2.1 冷却水套的结构与尺寸

P2演示样机采用联合汽车电子有限公司的270×77电机,耦合机构各部件构成如图1所示。

图1 ISG电机结构示意图

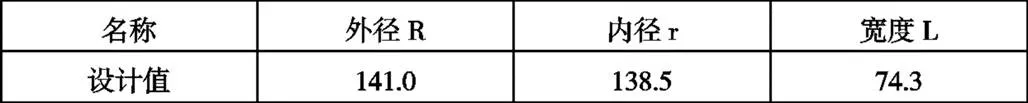

定子总成与壳体之间形成的环形空腔,即为冷却水套,冷却介质在内循环流动实现对电机的冷却。水套流道类型有环形、带肋环形、螺旋形及回形四种结构。因环形流道结构简单,散热能力能够满足一般电机的冷却要求,故本研究水套流道类型选用环形结构。冷却介质从入口流入,延圆周方向绕电机定子一周后经出口流出。水套径向截面为近似矩形的不规则图形,计算时将其视为矩形,水套界面形状及设计尺寸,如图2及表1所示。

图2 水套径向截面示意图

表1 水套设计参数(mm)

2.2 冷却介质散热能力计算

2.2.1初始条件

(1)目前尚不具备直接测定水套壁面温度的条件,根据经验预估ISG电机定子临界温度为175℃,按临界温度的70~80%预估电机水套壁温T=125℃;

(2)冷却介质入口温度T=65℃;

(3)冷却介质体积流量q=8 L·min-1;

(4)根据经验预估ATF油和50%乙二醇冷却液的出口温度分别为T'=70℃及T'=85℃,用以选取冷却介质热参数,如表2所示。

表2 冷却介质部分特性参数

2.2.2计算方法

根据传热学[5]比热容公式,冷却介质因温度升高而吸收的热量,如公式1所示。

式中:Q为冷却介质每秒吸收的热量,W;T为冷却介质出口温度,℃。

根据传热学基本公式,水套向冷却介质传递的热量,如公式2所示。

不考虑与空气的热交换,根据能量守恒定律,水套向冷却介质传递的热量与冷却介质吸收的热量应当相等,即Q=Q,故由公式1和公式2即可求得水套最大散热量和出口温度T。其中,需先对待定量-换热系数进行计算,如公式3所示。

式中:N为努希尔系数;D为水套当量直径,D=4.84×10-3m。

的确定方法需根据冷却介质的雷诺数Re与普朗特数得出,如公式4和公式5所示。

(1)当<2300时,可根据水套截面形状,通过查努希尔数表确定。水套流道长方形截面长边与短边的比值大于等于10,查表按无穷大处理。

2.2.3计算结果

(1)ATF油R=636<2300,故其流态是层流态,普遍情况下,流体温度越低粘性越大,层流趋势越明显。故当平均温度不高于100℃时,ATF油换热性质均为层流态换热,取=7.54。

通过以上计算得出最终结果,如表3所示。

参见表3,预估值T'与计算值T存在差异,导致计算结果存在偏差。当该偏差小于±5%,偏差在允许范围之内,认为计算结果可靠;当该偏差大于±5%,可令T'=T,反馈修正T,直至满足条件。

表3 冷却介质散热能力计算结果

2.2.4影响因素分析

冷却介质的散热能力与换热系数成正比。由公式3可知,当水套的结构不变时,当量直径为定值,则换热系数正比于和,其中:是冷却介质的固有参数,越大换热越好;与介质的流态相关,而介质流态主要受粘性的影响,粘性越大,介质的流态越趋近层流,换热越差。

50%乙二醇冷却液的换热系数是ATF油的13.4倍,其中:它的导热系数是0.41 W·m-1·k-1大于ATF油的导热系数0.13 W·m-1·k-1;粘度是1.07 Pa·s小于ATF油的粘度4.38 Pa·s。正是因为50%乙二醇冷却液的导热系数比ATF油大很多,而粘度比ATF油小很多,故同样的条件下,带走的热量更多。

此外,比热容主要通过影响冷却介质的温升而间接影响冷却水套的冷却能力。

3 散热能力分析及优化

3.1 散热能力分析

根据能量守恒定律,电机运行所产生的损耗将全部转变为热能而导致电机发热,在任意工况下,只有当冷却水套最大散热量大于电机的功率损耗时,电机定子温度才能稳定在允许的最大值以下。

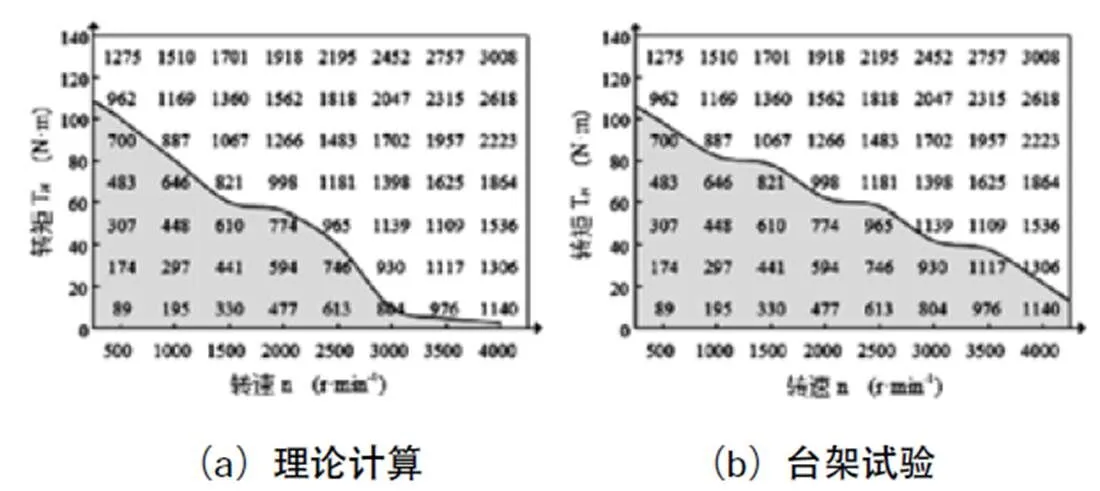

本文研究电机在驱动模式下的散热,对该电机进行台架试验,得到电机效率的MAP图,继而计算出电机在一定的转速和转矩的相应工况下的功率损失,如图3所示。其中,转速在0~4000 r·min-1及转矩T在0~140 N·m为电机常用工况。

图3 电机功率损失(W)

3.1.1优化前

优化前冷却介质为ATF油时,在常用工况下,冷却水套满足电机持续使用的工况覆盖范围,如图4所示。

参见表3和图3,电机在常用工况下的最大损失功率为3008W,而ATF油冷却水套的最大散热量仅为786W,最多只能吸收该工况下26.1%的热量。

对比图4(a)和(b),台架试验覆盖区域较宽,但无论是理论还是试验其冷却能力仅能覆盖部分低工况点,当电机运行在高工况时,即会冷却不足,不能满足电机持续使用的冷却需求。

图4 优化前满足电机持续使用的工况覆盖范围

3.1.2优化后

参见表3和图3,优化后50%乙二醇冷却水套的最大散热量为9153W,不仅远大于常用工况下的最大损失功率,而且大于全工况的最大损失功率6708W,不考虑其它因素时,电机在任意工况下运行的冷却均能够得到保障,也得到了试验结果的验证。且根据计算,电机在常用工况下持续运行时,温升为6.21℃;在最高功率工作时,冷却液温升为13.8℃。

同时,为优化电机冷却布置方式,依靠前文计算方法,求出当T=90℃时,冷却液的最大散热量为6687W,电机仍能够在全工况下持续运行。此时,电机在常用工况下持续运行时,温升为6.15℃;在最高功率工作时,冷却液温升为13.7℃。

3.2 电机冷却布置方式优化

ISG电机冷却布置方式受介质类型影响,而冷却系统的入口温度又由布置方式唯一决定,并限制冷却液的允许最大温升∆T,℃。优化前采用电机与变速箱串联冷却的布置方式,而以50%乙二醇作为冷却介质时,有两种布置方式可供选择:

(1)与控制器串联,T=65℃,∆Tmax=2.5℃;

(2)与大水箱串联,T=90℃,∆Tmax=5℃。

因初始条件发生改变,现赋予公式1和公式2新的含义:1为电机实际散热量,W;2为水套最大散热能力,W。只有当2≥1≥电机损耗时,电机散热才能得到保证,在此前提下,根据这两种冷却布置下散热能力和冷却液流量的关系,判定出可否满足电机使用要求,以实现冷却布置方式的优化。

3.2.1电机冷却与控制器串联

此时初始条件为T=65℃,T=67.5℃,重新选择冷却液热参数值,利用前文计算方法,可得冷却液每秒散热量为151.1W·L-1,且水套最大散热能力2远远大于实际散热量1,满足电机冷却要求。又因电机常用工况下的最大损失功率为3008W,则需要冷却液流量q=19.9L·min-1,所需流量过大,故该布置不满足使用要求。

3.2.2电机冷却与大水箱串联

此时初始条件为T=90℃,T=95℃,同理可得冷却液每秒散热量为305.5W·L-1,且水套最大散热能力2远大于实际散热量1,满足电机冷却要求。此时为保证电机能在常用工况持续运行,需要冷却液流量为9.8L·min-1,故该布置满足电机使用要求。

3.3 流量分级优化

参见图3,电机在不同工况下的散热量变化较大,若使用恒定8L·min-1的定流量控制,在低工况时,会造成过冷却、水泵功率浪费及油耗升高;在高工况时,考虑散热器等的限制,冷却能力又会稍显不足。所以,本着降低油耗、改善冷却的目的,可在低工况时适量降低流量,在高工况时适量提高流量,优化采用3-6-10L·min-1三级变流量控制策略,具体满足电机持续使用的工况覆盖范围,如图5所示。

图5 变流量控制策略下满足冷却要求的工况覆盖范围

(1)q=3L·min-1,最大散热量=916 W,即可满足常用工况下低功率工况电机持续使用要求。

(2)q=6L·min-1,最大散热量=1833 W,即可满足常用工况下较高功率工况电机持续使用要求。

(3)q=10L·min-1,最大散热量=3055 W,即可满足常用工况下高功率工况电机持续使用要求。

4 结论

本文从冷却介质的选用、冷却布置方式及流量分级三个方面优化了P2演示样机ISG电机的散热,取得了明显的效果。

(1)优化后采用50%乙二醇冷却液作为冷却介质,其冷却能力能够覆盖电机工作的全工况,电机的冷却能够得到保障。

(2)优化后采用电机与大水箱串联的冷却布置方式,能够满足电机的使用要求。

(3)优化后采用3-6-10L·min-1的三级变流量控制策略,可实现降低油耗和改善电机散热的目的。

[1] 尹安东,李领领.车用ISG技术及其国内外发展现状[J].汽车科技, 2011,(5):1-6.

[2] 李青青,黄勤等.永磁同步电机水冷系统散热参数分析与热仿真[J]. 机械设计与制造,2014,(4):188-191.

[3] 胡萌,李海奇等.电动车用水套冷却永磁电机损耗及温度[J].电机与控制应用,2014,41(1):27-32.

[4] 和伟超.电动汽车用永磁同步电机水冷系统设计及温升分析[D]. 杭州:浙江大学,2013.

[5] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[6] 李翠萍,柴凤等.冷却水流速对汽车水冷电机温升影响研究[J].电机与控制学报,2012,16(9):1-8.

Analysis and optimization of cooling capacity based on ISG motor

Peng Min, Cao Quanzuo, Wang Jianwu, Shi Yuchun, Zhang Haixia

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

This research is based on the cooling system of ISG motor, in the structure of P2 demonstration prototype. The calculation and bench testing results show that cooling capacity of the motor is insufficient which uses ATF oil as cooling medium and adopts the cooling arrangement in series connection of the motor and the transmission. In view of this problem, the cooling capacity of the motor is optimized, combined with its structural characteristics and the related knowledge of heat transfer. After optimization, 50% ethylene glycol is used as cooling medium, the cooling arrangement in series connection of the motor and the large water tank is adopted, as well as the three level flow control strategy of 3-6-10L·min- 1 is determined. Therefore, the cooling capacity of the motor is more efficient and reliable under the premise of meeting the requirements of the work. It has certain guiding significance for the selection of cooling medium and design and optimi -zation of cooling system.

ISG motor; cooling capacity; cooling medium

10.16638/j.cnki.1671-7988.2019.10.047

U467

A

1671-7988(2019)10-137-04

U467

A

1671-7988(2019)10-137-04

彭敏,就职于哈尔滨东安汽车发动机制造有限公司技术中心。