48V动力电池系统风冷设计*

葛俊良,卢晨,黄武荣,黄祖朋,赵小羽

48V动力电池系统风冷设计*

葛俊良,卢晨,黄武荣,黄祖朋,赵小羽

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

针对48V轻型混合动力汽车设计一种48V锂离子电池包风冷系统,通过在常温(25℃)和高温(45℃)环境下循环运行实车采集的工况,模式实际道路情况并对比其温升。结果表明风冷系统冷却效果明显,可以将动力电池系统温度控制在正常的工作范围内。同时从降温能力、寿命、风扇噪音、成本等几方面评估,该套风冷系统具有较高性价比。

48V锂离子电池;风冷系统;温升测试;寿命测试

引言

从新能源汽车开始兴起,48V技术就被屡次提及,根本原因在于国家有强制标准:从2020年开始,新车的平均油耗需要控制在5.0升/100公里以内,这对于绝大多数传统燃油车来说,是不可能实现的。唯一的办法就是使用新能源动力来加强传统动力系统,目前比较可行是应用在混合动力汽车上,用48V电气系统+传统12V电气系统一起工作(微混),在尽可能少的增加成本的前提下达到油耗标准[1]。

随着锂离子蓄电池技术的逐渐成熟,48V系统中的电池将由传统车上12V所用的铅酸蓄电池改为锂离子电池,48V锂电池的市场化应用已经是大势所趋[2]。48V动力电池属于高功率型电池,充放电倍率可以达到20~30C,因此动力电池系统的散热至关重要。传统冷却方式有自然冷却和液冷,自然冷却靠导热系数较低的空气传导,且自然对流较弱,因此其热量散热效率很低[3]。相对自然冷却,液冷增加了冷却管道、冷却液、散热片、换热器、蒸发器、水泵等器件,散热效果优于前者,但是该冷却方式需要增加大量器件,对48V电池来说成本太过高昂。针对以上冷却方式,文章提出一种风冷系统,通过在电池包外部增加一台风扇的方式,对48V电池包铝壳进行散热,从而将48V电池温度控制在正常的工作范围之内。通过输入实车采集的工况进行模拟仿真,验证其冷却效果;同时从同时从寿命、风扇噪音、成本等几方面评估为48V动力电池系统设计提供理论依据。

1 48V动力电池风冷系统简介

以某款车为例,完整的48V动力电池系统由电池模组(一个1P13S模组)、电池管理系统(BMS)、电池箱体、上盖、电气件、线束以及冷却风扇组成[4]。其中,风扇布置于电池箱体外部,电池箱体设计时预留风扇安装位置,风扇采用类似内嵌的方式嵌入电池箱体中。这样既保证了整个48V电池系统的完整性,又显得美观。

2 48V动力电池风冷系统与自然冷却系统对比

本次试验中48V动力电池系统分别在常温25℃和高温 45℃环境温度下进行温升测试试验,模拟工况采用实车采集的工况进行,如图1所示。48V动力电池系统工作温度范围为-30℃~60℃,当对48V动力电池系统进行充放电时,温度会随之上升,当温度达到上限阈值时(36℃)开启风扇,通过风扇对48V电池包进行冷却;当温度降低到阈值以下时,关闭风扇。风扇由48V动力电池系统内部的电池管理系统(BMS)进行控制,依据采集的48V动力电池温度,用PMW方式对风扇进行控制。采用CAN通讯方式,风扇的相关状态以及48V动力电池温度情况会通过CAN通讯上传到CAN总线上,测试时可通过CAN工具进行读取相关信息,实时监控48V动力电池温度以及进行相关控制[5],连接方式如图2所示。

图1 实车工况

图2 测试连接方式

2.1 常温下(25℃)测试温升对比试验

48V动力电池系统为1个1P13S模组,设置2个温度采样点。风冷系统的48V动力电池系统带冷却风扇,在48V动力电池系统温度达到阈值时,开启风扇;自然冷却的48V动力电池系统无冷却风扇。

(1)设定环境温度25℃,48V动力电池系统温度25℃,对带风冷系统的48V动力电池系统连续运行10个实车工况循环,全程记录48V动力电池温度系统以及实时可用功率。循环结束时,停止试验,并对过程数据进行分析,结果如图3所示,持续运行10个实车工况,过程中最高运行温度43.4°C,小于限功率温度点50℃。

图3 25℃下带风冷系统的48V动力电池系统温升情况

(2)设定环境温度25℃,48V动力电池系统温度25℃,对自然冷却的48V动力电池系统连续运行10个实车工况循环,全程记录48V动力电池系统温度以及实时可用功率。循环结束时,停止试验,并对过程数据进行分析,结果如图4所示,持续运行10个实车工况,过程中最高运行温度55°C,其中48%时间超出限功率温度点50℃。

图4 25℃下自然冷却的48V动力电池系统温升情况

通过常温下(25℃)的温升测试对比,与自然冷却的48V动力电池系统相比,带风冷系统的48V动力电池系统过程中最高温度低11.6℃,且全程无限功率运行情况;而自然冷却的48V动力电池系统有48%时间处于限功率运行状态。

2.2 高温下(45℃)测试温升对比试验

(1)将48V动力电池系统放置在步入式恒温箱内,温度调至45℃,待48V动力电池温度稳定在45℃,将电池取出置于25℃环境下(以48V动力电池存放于副驾座椅底下为实例,在天热温度下乘客很大概率会开启空调,故环境温度设置为25℃)。由于起始温度是 45℃,因此风冷系统开始是启动状态。连续运行10个实车工况循环,全程记录48V动力电池温度系统以及实时可用功率。循环结束时,停止试验,并对过程数据进行分析,结果如图5所示,持续运行10个实车工况循环,过程中最高运行温度45.9°C,小于限功率温度点50℃。

图5 45℃下带风冷系统的48V动力电池系统温升情况

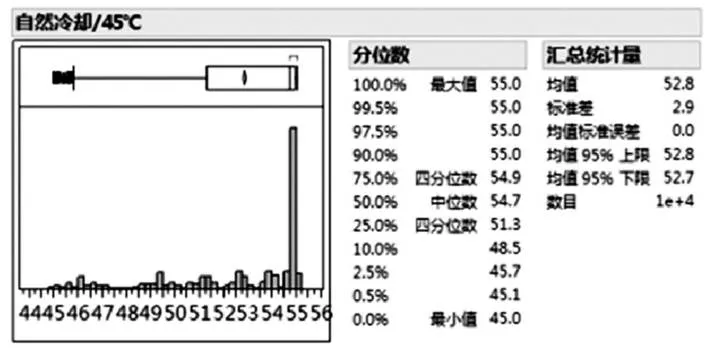

(2)将48V动力电池系统(自然冷却)放置在步入式恒温箱内,温度调至45℃,待48V动力电池温度稳定在45℃,将电池取出置于25℃环境下(以48V动力电池存放于副驾座椅底下为实例,在天热温度下乘客很大概率会开启空调,故环境温度设置为25℃)。连续运行10个实车工况循环,全程记录48V动力电池温度系统以及实时可用功率。循环结束时,停止试验,并对过程数据进行分析,结果如图6所示,持续运行10个实车工况循环,过程中最高运行温度55°C,其中81%时间超出限功率温度点50℃。

图6 45℃下自然冷却的48V动力电池系统温升情况

通过高温下(45℃)的温升测试对比,与自然冷却的48V动力电池系统相比,带风冷系统的48V动力电池系统过程中最高温度低9.1℃,且全程无限功率运行情况;而自然冷却的48V动力电池系统有81%时间处于限功率运行状态。

基于以上对比试验可得:

风冷方案:入风口温度25°C,初始温度25°C、 45°C,均能够以最大功率持续运行。

自然冷却:环境温度25°C,基于当前限流策略,初始温度为25°C,持续运行4个实车工况时,开始限制功率;初始温度为45°C,运行NEDC工况,功率发挥持续受限制, 55°C时达到热平衡。

2.3 暴晒后降温能力对比情况

图7 降温速率对比

模拟在夏季暴晒后(电池初始温度60°C)的情况下,对风冷系统与自然冷却的48V动力电池系统进行降温测试,带风冷系统的48V动力电池系统降温时间较自然冷却缩短50%。结果如图7所示。

2.4 寿命评估

运行实车工况进行仿真,按照每天4.5个循环进行,按照表1中的输入进行模拟评估。结果如图8所示:风冷与自然冷却均可以满足10万公里要求,风冷较自然冷却寿命延长17%。

表1 寿命预测评估条件

2.5 风扇噪音对比测试

搭载实车测试,模拟最极端的条件,怠速关空调情况下进行风扇噪声测试。通过对比测试数据,有无电池风扇噪声,驾驶员耳旁声压级相差1.66dBA(315Hz~16000Hz),且均在整车的目标线之内,测试数据与主观感受均可接受,结果如图9所示。

图9 风扇噪音对比测试

3 结语

通过上述仿真测试以及实车试验分析可得以下结论:(1)在运行实车采集的工况情况下,自然冷却的48V动力电池系统在常温下,有48%运行时间超出限功率温度点;在高温下,有81%运行时间超出限功率温度点。带风冷系统的48V动力电池系统,不管是在常温下还是高温下,均处在限功率温度点之下,全程能满功率运行,风冷系统能有效地控制温升。(2)从散热的试验对比可得,带风冷系统的48V动力电池系统降温时间较自然冷却缩短50%。(3)寿命方面,风冷与自然冷却均可以满足10万公里要求,风冷较自然冷却寿命延长17%。(4)通过对比测试数据,有无电池风扇噪声,驾驶员耳旁声压级仅相差1.66dBA (315Hz~16000Hz),且均在整车的目标线之内。测试数据与主观感受均可接受。(5)成本方面,该风扇成本低廉,市场售价在30~40元,且由48V动力电池系统的BMS进行控制,无需额外增加其他部件。

[1] 王震,哈迪,张威威.48V微混系统降低油耗策略分析[J].汽车技术,2017(2).

[2] 赵冬昶,王昊,禹如杰.48V汽车电气系统怠速启停技术应用趋势分析[J].汽车工业研究,2015,30(10) : 41-47.

[3] 杨金相,张越,张浩.一种动力电池系统的液冷方案设计与温升测试[J].设计研究,2018(6):125-127.

[4] 王芳,夏军.电动汽车动力电池系统设计与制造技术[M].北京:科学出版社,2017.

[5] 贾小龙.48V锂电池管理系统的设计与实现[D].苏州:苏州大学, 2014.

Design of air cooling scheme for a 48V power battery system*

Ge Junliang, Lu Chen, Huang Wurong, Huang Zupeng, Zhao Xiaoyu

( SAIC GM Wuling Automobile Co., Ltd., Guangxi Liuzhou 545007 )

For 48V light hybrid electric vehicle design a 48V lithium ion battery pack air cooling system, through the in room temperature (25℃) and high temperature (45℃) run a real car collection cycle in the environment condition, model the actual road conditions and compared its temperature rise. The results show that the cooling effect of the air cooling system is obvious and the temperature of the power battery system can be controlled within the normal operating range. At the same time from the electrical performance, life, fan noise, cost and other aspects of the evaluation, that the set of air cooling system has a high cost performance.

48V lithium battery; Air cooling system; Temperature rise test; Life test

10.16638/j.cnki.1671-7988.2019.10.001

U469.7

A

1671-7988(2019)10-03-04

U469.7

A

1671-7988(2019)10-03-04

葛俊良(1990.06-),男,广西桂林人,新能源电池工程师,就职于上汽通用五菱汽车股份有限公司,研究方向为新能源汽车动力电池及电池管理系统开发。

广西科技计划资助项目(桂科AC16380043);柳州市科学研究与技术开发计划资助项目(2016B020101)。