直立锥滚筒式小区花生脱壳机设计与试验

陆 荣 杨德旭 高连兴 刘志侠 刘明国 沈永哲

(1.沈阳农业大学工程学院, 沈阳 110866; 2.辽宁生态工程职业学院, 沈阳 110122; 3.辽宁省农业机械化发展中心, 沈阳 110034)

0 引言

花生是中国乃至世界的重要油料作物与经济作物。中国虽是世界花生生产大国但非花生加工强国[1],特别是脱壳装备技术水平低,脱壳损伤不仅直接造成产量的损失,而且由于果仁容易失油、污染、霉变和被黄曲霉毒素侵染等导致品质的下降,也影响后续的储藏与加工[2]。除少量可带壳销售的煮、烤花生外,我国需要机械脱壳加工的花生约占总产量的90%,由此可见花生脱壳技术的提升对我国花生产业的发展影响重大。作为技术的先行者和引领者,科研用小区花生脱壳机性能不仅影响脱壳工作的效率,也直接影响研究的准确性。

美国是花生脱壳装备研究与应用最早、也是花生脱壳技术最先进的国家。其商用花生脱壳装备以卧式、滚筒式的花生脱壳机为总体构型,脱壳部件以开式滚筒、栅筛凹板为基本构型,联合清选、去石、分选用等设备逐渐实现了脱壳装备的大型化、功能单元化和工厂化,使单机脱壳作业效率达到23 t/h[3-6]。我国在消化和吸收国外先进设备基础上,从20世纪90年代后期开始在脱壳原理、脱壳方式、脱壳机构结构与参数、脱壳部件材料,以及脱壳技术路线、花生脱壳特性、损伤机理等方面做了大量研究,研制了多种类型花生脱壳机[7-12],促进我国实现了花生脱壳机械化。目前,我国商用花生脱壳机种类繁多、型号各异,但其结构原理基本相同,均为卧式、开式滚筒和钢筋式凹板筛脱壳机构,脱壳破损率和损伤率普遍高于6%。未见适用于科研的小区花生脱壳机等研究报道。本文从脱壳机构的构型、原理和关键部件结构参数等方面进行探索,研制一种适宜科研使用的小区花生脱壳直立式锥滚筒花生脱壳装置,从而实现低损、高效的小区花生脱壳。

1 总体结构与工作原理

国内现有花生脱壳机均为卧式、打杆滚筒和半圆凹板筛脱壳机构[7-12],虽然结构简单、调整和操作要求不高,但花生脱壳损伤与损失严重、适应性差。主要因为滚筒打杆在对花生荚果进行打击和挤压的同时,花生果仁因受到机械作用而产生损伤;半圆形凹板筛构成的脱壳室和有效分离面积小,导致花生脱壳与分离效率不高;通过提高滚筒转速和减小脱壳间隙的方式提高脱壳效率将导致脱壳质量下降。

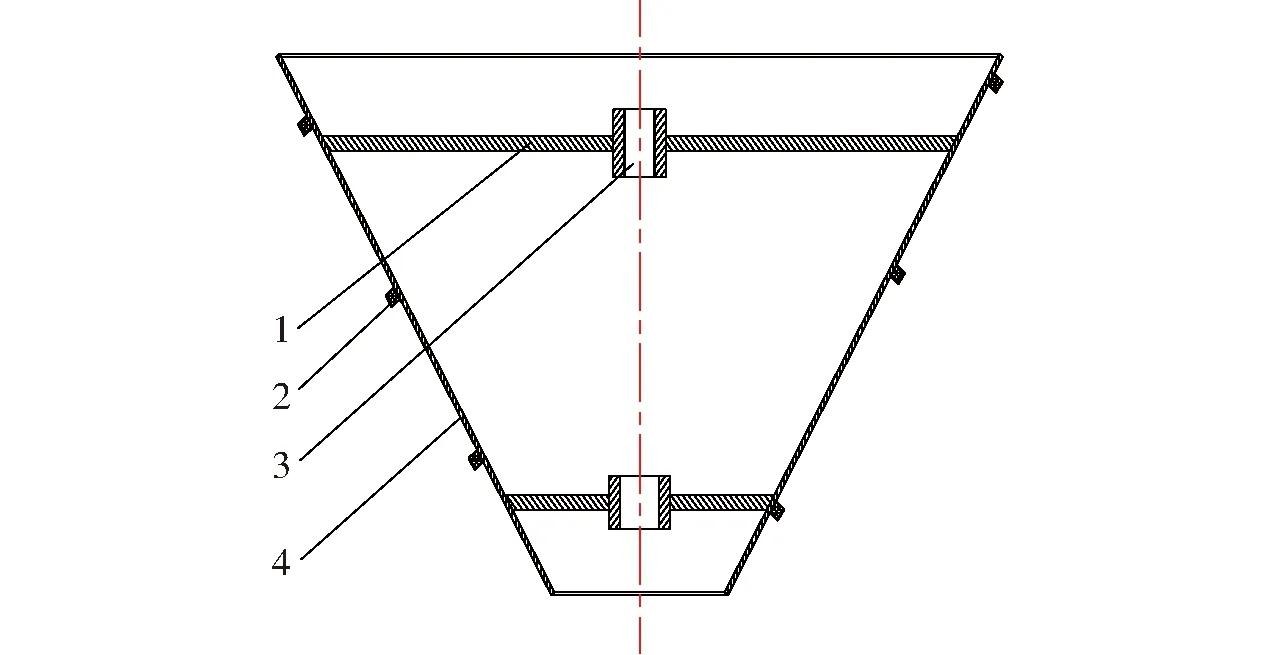

图1 直立锥滚筒式小区花生脱壳机结构简图Fig.1 Structure diagrams of peanut sheller with vertical tapered drum1.喂料斗 2.流量调节板 3.上盖 4.间隙调整连接盘 5.栅条式锥形凹板筛 6.锥滚筒 7.输出轴 8.联轴器 9.减速器 10.出仁口 11.风机箱 12.排杂口 13.传动带 14.机架 15.电机 16.分离仓 17.导流盘 18.集料仓 19.脱壳筋 20.均布锥 21.均布分流片 22.脱壳仓

针对以上问题,设计一种整周回转脱壳的直立锥滚筒式花生脱壳机(图1),主要由均布喂料装置、锥形脱壳装置、气吸清选装置、动力及减速传动装置、组合式机架等构成。总体结构由各装置从上到下布局,花生荚果从上部喂入、脱壳、清选,花生果仁从下部流出。主要工作原理如下:

(1)均布喂入原理

花生脱壳机启动后,花生荚果从喂料斗喂入,落到锥滚筒顶部的均布锥上,继而在重力和均布锥分流片摩擦和导流作用下,滑入锥滚筒和栅条式锥形凹板筛(简称锥凹板)之间的空隙(即脱壳间隙)。为有利于花生荚果顺利喂入和向下流动,脱壳间隙沿轴向自上而下由大变小。

(2)脱壳原理

锥凹板固定不动,封闭锥滚筒随输出轴转动,外表面按螺旋线均布脱壳筋。锥滚筒和锥凹板的锥角略有不同,脱壳间隙上大下小。喂入的花生荚果在旋转的锥滚筒脱壳筋导引下随之旋转并向下运动,与固定的锥凹板栅条、脱壳筋和其他花生荚果相互挤搓、摩擦和剪切,在合力作用下果壳开裂、破碎,果仁及碎壳从锥凹板栅隙流出。随着花生荚果的不断喂入,脱壳间隙中未脱壳和脱壳不彻底的花生荚果在重力作用及脱壳筋导向作用下继续向下运动,逐渐进入更加狭窄的脱壳区间,受到的脱壳作用随之增强,直至最终脱壳。按螺旋线固定的橡胶脱壳筋可避免对花生荚果的刚性冲击,控制和减缓花生荚果群的快速向下流动,形成“薄层”脱壳并保证充分的脱壳作用和时间。

(3)气吸清选原理

脱壳仓下方为集料仓,仓中置有三向导流盘,仓底部依导流盘位置开有3个集料口,经脱壳仓脱壳的花生碎壳和果仁等脱出物经导流盘引至3个集料口;集料仓下方的分离仓开有3个圆周均布的出仁口,方位与集料口相同;分离仓下为风机箱,风机上端盖设有进风口直接与分离仓相连,与分离仓的出仁口相通,形成3个支路吸风道。电机经带传动装置适当减速后带动风机轴和叶轮旋转吸风,从集料口流出的脱出物受到风机气吸作用,轻质的花生碎壳和秸秆等被吸入3个支路吸风道并经风机箱汇合从排杂口吹出,较重的果仁沿出仁口流出。

直立锥滚筒式花生脱壳机结构特点:①脱壳滚筒和凹板筛构成的锥环形的脱壳室沿整个圆周分布,增大了脱壳室有效容积。②上大下小的“倒圆锥”式脱壳结构,使花生脱壳后壳仁分离面积增大、分离效率提高。③脱壳间隙自上而下逐渐变小,使未脱壳的荚果进入更小的脱壳间隙脱壳,多层荚果逐渐变为单层荚果,实现“薄层”脱壳,提高脱壳率。④封闭滚筒上的螺旋脱壳筋在对花生荚果施加剪切与摩擦作用同时,也控制花生荚果向下运动,变打击和挤压为主的脱壳原理为剪切与摩擦为主的脱壳原理,减轻因冲击和挤压而造成的损伤。⑤整机上下结构和传动装置使清选风机和脱壳锥滚筒各自获得适当转速,风机轴垂直吸风口朝上,有利于吸气清选。⑥该设计便于实现脱壳机全封闭结构,从而改善脱壳作业条件、减轻环境污染,同时使整机结构紧凑、占用空间小。

2 关键部件设计

直立式锥滚筒花生脱壳机关键部件主要包括锥滚筒与锥凹板构成的花生脱壳装置、去除花生碎壳等杂质获得干净花生果仁的气吸清选系统和将电动机动力转递给各工作装置的传动系统等。

2.1 锥滚筒脱壳装置

2.1.1脱壳受力分析与基本参数确定

脱壳装置由锥滚筒和锥凹板构成(图2),锥滚筒和锥凹板的共用锥角(简称锥角)2β和脱壳筋螺旋倾角α不仅直接影响脱壳筒筛的几何尺寸,对脱壳效果也有一定影响。β过小或过大均达不到锥滚筒脱壳机构的预想效果,螺旋倾角α对脱壳的影响效果也需要探讨,为此,需要进行花生荚果脱壳过程的受力分析,以便从理论上确定锥角和筋条倾角的基本范围。

图2 锥滚筒脱壳装置结构原理图Fig.2 Structure diagram of tapered drum hulling device1.均布锥 2.脱壳筋条 3.锥滚筒 4.锥筛 5.花生荚果 6.脱出物

花生荚果在筒筛之间下落过程中受到的筛条和滚筒筋条作用力较复杂,初落入脱壳筒筛之间(图2中A处)时,筒筛间隙较大,花生荚果落于筛条上,还未随滚筒一起旋转,此时需要保证荚果能够沿着筛条下落;当荚果下落后在锥滚筒筋条的旋转导向作用下随滚筒一起旋转,此时需要保证荚果在受到脱壳力的同时仍能够顺利下落,以减少在脱壳区间停留的时间。

(1)刚落入筒筛缝隙未随锥滚筒旋转时荚果受力分析

荚果刚落于固定筛子上,未与筋条接触前,不受筋条作用力,未开始脱壳,只受到重力G、筛条支撑力N、筛条摩擦力Ffs作用,受力如图3a,在花生荚果处于静止瞬间有平衡方程

(1)

式中β——筛/筒倾角(即半锥角),(°)

μ——花生荚果与筛条摩擦因数

φ——花生荚果与筛条摩擦角

解得

cotβ=tanφ=cot(90°-φ)

为使荚果在与筛条接触后向下滑落,即Ffs-Gcosβ<0,则有β<90°-φ,即半锥角需小于花生荚果/花生仁的摩擦角φ的余角。根据前期试验可知花生荚果与筛条的摩擦角φ=24°,故β<66°。

图3 花生脱壳受力分析Fig.3 Stress analysis charts in peanut shelling

(2)荚果随锥滚筒旋转时受力分析

荚果随滚筒旋转时的受力和运动情况较为复杂。为便于深入分析进行以下简化:将花生荚果简化为质点并取分离体,假设所受各力均作用于花生质心一点;锥凹板的栅条及其栅隙与锥滚筒母线平行,同时不考虑筛条间隙的影响;由于锥滚筒和锥凹板的锥角相差不大而近似地视为角度相同;因锥滚筒呈倒锥形,故只考虑锥凹板对花生荚果的摩擦力等。简化后的花生脱壳受力及其坐标系如图3b所示。

在脱壳区间的轴向剖面内的直角坐标系中,x轴与凹板筛面垂直,y轴与凹板筛母线平行。花生受力包括锥凹板的摩擦力Ffs,筋条的冲击力FJ,锥凹板与锥滚筒对花生的压力差N,以及花生的自身重力G和花生荚果随滚筒运动的惯性力Fa。

花生在x轴与y轴上的受力平衡方程为

(2)

其中

G=mgFa=mω2rω=2πn/60

式中m——受分析的花生荚果质量,kg

ω——滚筒旋转角速度,rad/s

n——滚筒转速,r/min

r——花生所处位置的回转半径,mm

以脱壳间隙中的花生荚果能否在克服离心力、摩擦力后自动下滑为极限条件,即∑Fy<0,则

(3)

从受力分析可知,花生荚果、果仁和果壳的受力和运动不断变化,不但与锥滚筒转速n、半锥角β、脱壳筋倾角α有关,也与荚果所处锥滚筒半径r及相应脱壳间隙有关。初随滚筒旋转,位于较上部分的花生荚果因脱壳间隙和锥滚筒转动线速度较大,花生荚果所受摩擦力和惯性力较大,为主要的脱壳作用;随着花生脱壳的进行,果仁和碎壳等在以螺旋线轨迹向下方运动过程中及时、不断地分离出锥凹板筛,未脱壳花生荚果继续下移;因脱壳间隙逐渐变小,锥滚筒回转半径变小而惯性力Fa逐渐减弱,挤搓、剪切和摩擦脱壳作用增强,花生进一步脱壳,花生果仁和壳及时分离,既增强了脱壳作用又减小了损伤机率。

由平衡方程(2)可知,锥滚筒转速n越大,荚果所受摩擦力和惯性力越大,但过大的惯性力阻碍花生荚果向下移动,脱壳减慢且果仁破损几率增大,初步选取转速n为300~400 r/min。锥滚筒半锥角β过大时,因花生荚果在自上而下逐渐变小的脱壳间隙中下移减慢而降低了脱壳效率,接近水平方向的惯性力不利于果仁透过锥凹板而分离;锥滚筒半锥角β过小时,效果相反。因此,初步选取半锥角β的区间为30°~50°。脱壳筋倾角α主要控制脱壳间隙中物料的下落速度,同时也使花生荚果在脱壳时产生一定的水平转动,有利于均匀脱壳,减轻脱壳损伤,初步选取为30°~60°。

2.1.2锥滚筒

锥滚筒脱壳部件设计为倒圆锥形,由锥滚筒体和锥筒盖(喂料均布器)构成,如图4所示。考虑到转动惯量和整机质量,为保证机器稳定性将滚筒设计为空心。锥滚筒外表面是脱壳工作面,其上固定有均匀布置的螺旋脱壳筋(图5)。为减少脱壳损伤,筋条截面设计为梯形,采用橡胶材质,故可选用柔性的A型V带作为脱壳筋条。筋条数量参照卧式打杆滚筒脱壳机[13-14],一般打杆数量为4,考虑锥滚筒实际大小,设计4根均布螺旋筋条。锥滚筒顶部为圆锥形喂料均布器(图6),其上均布螺旋导流片,除起到封闭作用外,使从喂料斗进入的花生荚果均分布到圆周形脱壳间隙中,提高脱壳间隙利用率。

图4 锥滚筒主视图Fig.4 Main view of tapered drum1.连接圆盘 2.脱壳筋 3.轴套 4.锥形筒

为结合试验探寻最优参数,在以上分析得出的半锥角β范围基础上设计3组不同锥角的筒/筛组合。结合现有卧式双滚筒花生脱壳机脱壳装置的参数,设计立式锥滚筒高为300 mm,下圆直径均为130 mm,相应的上圆直径分别为290、350、410 mm,即选取半锥角为30°、40°、50°。

图5 锥滚筒Fig.5 Tapered drum

图6 均布器Fig.6 Uniform machine

2.1.3环楔形脱壳间隙的确定

锥滚筒脱壳筋外圆与锥凹板内圆的距离为脱壳间隙,由脱壳间隙所构成的空间即为脱壳室,是花生荚果受力、果壳破裂和破碎、花生果仁摆脱果壳约束过程发生的空间,因此脱壳间隙是花生脱壳机构中最重要的参数,也是花生脱壳质量与效率的决定性因素之一。

对卧式花生脱壳机,打杆滚筒两端半径相等且转动时为柱形,而凹板筛位于滚筒下部且为半圆桶形,二者构成切向略有楔形的半环形间隙,有效脱壳室仅为下部圆环形的一小部分,而且两端脱壳间隙一致。对于直立式锥滚筒花生脱壳机,一方面,脱壳间隙呈圆周分布,脱壳室容积成倍数增大,为加速花生脱壳及使果仁和碎壳等及时透过锥凹板筛条创造了条件;另一方面,若将脱壳间隙自上而下逐渐变小而形成一定环楔形,则较小和难脱花生荚果将向下流入间隙更小脱壳区,在更强的机械作用下完成脱壳。

鉴于上述分析,在滚筒结构参数设计的基础上,脱壳间隙设计主要考虑的因素为:便于花生荚果顺利喂入,有利于形成薄层流入和薄层脱壳;脱壳间隙自上而下逐渐变小,提高一次脱壳率,减轻脱壳损伤,提高脱壳质量和效率。

为保证花生荚果沿锥滚筒顶部的均布锥顺利进入脱壳间隙,凹板筛上边缘要高出锥滚筒均布锥与脱壳工作面的棱线5~7 cm;顶部脱壳间隙为3~4倍的花生荚果直径(厚度)或1.0~1.2倍花生荚果长度,以容纳和保证花生荚果喂入后形成流动层;锥滚筒和锥凹板底端脱壳间隙为果仁的长轴尺寸t。经综合分析,最终确定锥滚筒脱壳机构的环楔形脱壳间隙为:底部脱壳间隙t1为t,顶部脱壳间隙t2为4t。根据不同品种花生、花生荚果等级和外形尺寸,设计锥凹板参数系列,底部脱壳间隙分别为8、9、10、12、14 mm,顶部脱壳间隙分别为30、32、34、36、38 mm。

2.1.4锥凹板

锥凹板可从常用的冲孔筛、编织筛、栅条筛中选择。栅条筛由钢筋或钢板按一定缝隙焊合而成,其具有冲孔筛和编织筛综合特点,对花生荚果剪切力较大且有利于花生壳与果仁快速分离。因此,本方案中选用圆钢筋栅条锥凹板筛。为减轻脱壳损伤和提高效率,锥凹板筛栅隙随着脱壳间隙渐小而相应地变小,同时有利于小而难脱的花生荚果在能够分离而不损伤情况下脱壳;栅条应尽量与花生荚果运动方向垂直,以便提高剪切脱壳效果。为使花生荚果可靠地留在脱壳间隙之中脱壳,脱壳后的果仁和花生壳及时透过锥凹板筛,栅隙t应小于荚果直径(厚度)、略大于花生仁直径,即

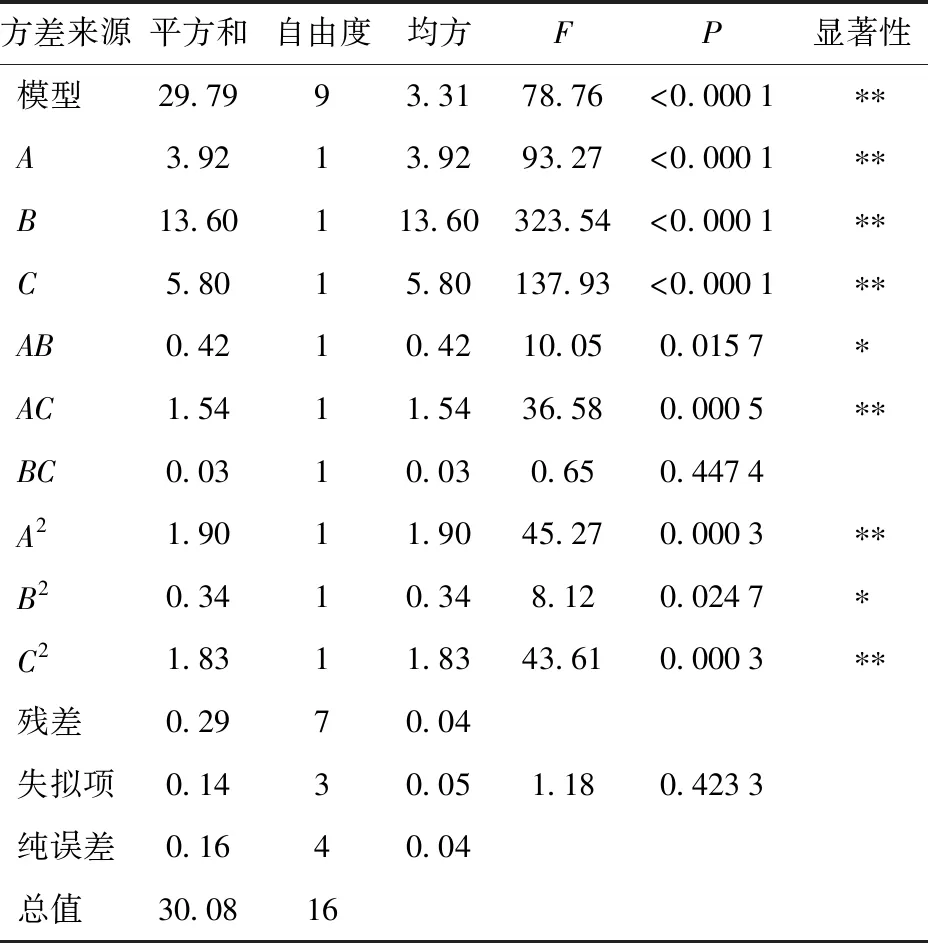

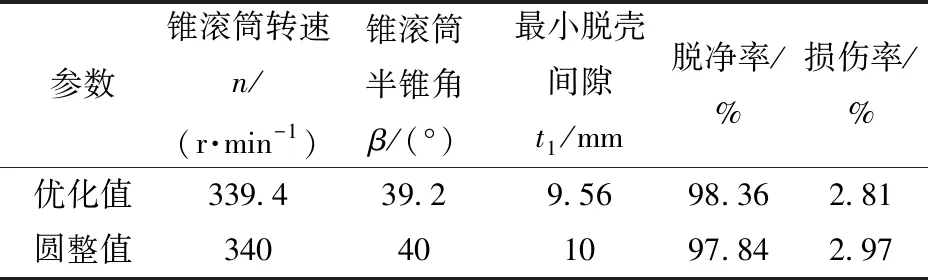

dp (4) 式中dp——花生荚果直径,mm dk——花生果仁直径,mm 由于花生荚果和果仁外形、直径等几何参数因品种、种植地域和不同等级而存在差异,为减少脱壳损伤并提高脱壳效率,应该配置一系列不同缝隙的锥凹板筛,以便针对具体脱壳花生情况加以选择。本文在已有研究结果[15-16]基础上,设计筋条直径为10 mm,筋条之间上间隙为7~10 mm,下间隙为6~9 mm,一组4个级别的锥凹板,每个级别的栅隙相差1 mm,可根据花生品种等荚果情况选用和及时更换。因锥凹板筛为上大下小倒圆台形状,为使栅条之间的间隙基本相等,钢筋栅条不能与锥凹板母线平行,需要先将钢筋栅条加工成扇形片状,然后再焊合成完整的锥凹板筛筒(图7)。 图7 锥凹板Fig.7 Intaglio screen 基于锥滚筒筒体、脱壳筋结构尺寸和脱壳间隙,锥凹板的总体结构尺寸也随之相应变化而成系列。为试制样机,选取3组半锥角相差10°的筒、筛组合加工,具体参数见表1。 清选装置是花生脱壳装置的重要组成部分,性能优劣直接影响脱出果仁质量和后续加工品质。本文采用气吸式清选原理,为达到最佳清选效果,气流速度可方便调节。通过PS-20型物料飘浮速度试验台测出花生各成分漂浮速度,本文以白沙1016和四粒红为例,测得饱满荚果、空瘪果、果仁及果壳的漂浮速度范围分别为11.04~12.83 m/s、7.01~8.92 m/s、8.52~10.30 m/s、1.26~1.85 m/s。所以脱壳风机清选的风速介于4~6 m/s之间时最佳。 表1 不同半锥角筛、筒参数Tab.1 Parameter design of cone and griddle 根据漂浮速度试验结果,选取单进风口的离心式风机。3个圆周均布的吸风口可避免喂入量大时脱出物相互挤压而造成果仁损伤。当花生碎壳和果仁等从吸风道正上方的出仁口下落时,轻质的花生碎壳和秸秆等被吸入并经风机吹送从排杂口排出(图8)。调整出仁口处的调节板高度,即可调节吸风口处的吸风量(气流速度),提高清选质量与清选效果。 图8 气吸式清选系统Fig.8 Air suction type cleaning system1.出料口 2.进风口 3.调节钮 4.出仁口 5.风扇叶片 6.蜗壳 7.带轮 8.排杂口 9.花生壳 10.花生仁 清选和脱壳装置是花生脱壳机两个关键部分,气力清选系统风机转速较高,即900~1 000 r/min,而脱壳滚筒转速相对较低,即400 r/min 以下[17-22],二者转速差别较大。现行卧式花生脱壳机或由一台电机通过多级传动带和链传动驱动,或选用两台各自独立的电动机驱动,不仅经济性差且整机结构较大。本文以直立结构设计花生脱壳机,将所有工作装置按同一垂直轴线布置,既可简化传动路线也使整机结构紧凑,具体传动系统构成及传动路线如图9所示。传动路线为:电动机通过带传动将动力传递给风机轴即一级传动;通过清选风机的伸长轴、下联轴器、行星轮式减速器和上联轴器,将动力传递给锥滚筒轴,实现了二级减速传动。 图9 直立锥滚筒花生脱壳机传动系统布置图Fig.9 Transmission diagram of vertical tapper drum of peanut sheller1.喂料均布锥 2.锥滚筒 3.锥凹板 4.脱壳轴 5、7.联轴器6.行星减速器 8.风机轴 9.风机叶轮 10.传动带 11.电机 设计的花生脱壳机属小区用小型机械,体积小且功率不大,所以选择便于接220 V民用电压的YL100L-4型单相双值电容异步电动机,额定功率2.2 kW、额定转速1 420 r/min。带传动选用2根B型V带,减速器选用减速比为4∶1、额定扭矩100 N·m的PX110N004S0型行星轮式减速器。连接两轴之间的联轴器除具有连接、减振性能及对中功能之外,也可使之具有安全防护等功能,选择SL10-D65型联轴器中的挠性梅花形弹性联轴器,额定负载为95 N·m。 图10 直立锥滚筒小区花生脱壳机Fig.10 Plot peanut sheller with vertical tapered drum 研制的直立锥滚筒小区花生脱壳机样机如图10所示,其主要参数见表2。以辽宁省铁岭市主栽花生“四粒红”为试验对象,果仁含水率为9%~11%,脱壳前进行尺寸分级,脱壳试验前经粗略清选,选取长度为32~34 mm,直径为8~12 mm的花生(图11)。试验设备为自制的直立锥滚筒花生脱壳机样机、SFY60型红外线快速水分测定仪(深圳市冠亚电子科技有限公司)、DT2236 型数显转速表、恒泰 HT1000F 型变频器和双杰牌电子秤等。 试验主要考核样机脱壳损伤、脱净程度和清选质量及其影响因素,因此选择花生果仁损伤率、脱净率为性能试验指标,以锥滚筒转速、锥滚筒半锥角和最小脱壳间隙为主要试验因素,因素编码见表3。 表2 脱壳机主要参数Tab.2 Parameters of plot peanut sheller with vertical tapered drum 图11 清选前后的四粒红花生荚果Fig.11 Silihong peanut pods before and after cleaning 编码试验因素锥滚筒转速n/(r·min-1)锥滚筒半锥角β/(°)最小脱壳间隙t1/mm-13003080350401014005012 按照试验因素水平要求,通过HT1000F型变频器改变电动机转速,从而调节脱壳滚筒实际转速;因锥滚筒的锥角无法调整,特制了一整套不同锥角的锥滚筒和相应的锥凹版筛,以保证锥滚筒角度试验因素水平要求;锥滚筒上的脱壳筋倾角和布置规律可进行调整,本次试验选用脱壳筋倾角为45°;最小脱壳间隙靠增减锥滚筒底部垫片、改变锥滚筒坚直方向实现。考虑到各试验因素之间的交互效应关系,采用响应面分析法(RSM)进行试验设计与分析[23]。根据Box-Behnken Design(BBD)的中心组合试验设计原理,采用三因素二次回归正交旋转组合设计。 为保证脱壳室中充满花生荚果且形成层流、连续脱壳,每次试验将5 kg花生荚果喂入到喂料斗中,以花生荚果不溢出为准,通过喂料调节板控制流量。每组脱壳试验结束后,分别测出脱壳果仁总质量,包括完整果仁质量、破碎仁质量、损伤仁质量、未脱壳荚果质量,算得脱壳后的脱净率(y1)和损伤率(y2),试验结果见表4,表中A、B、C为因素编码值。 表4 试验方案与结果Tab.4 Results of orthogonal experiment 3.3.1脱净率及影响因素分析 表5为脱净率方差分析,从表5可知,脱净率模型P<0.000 1,表明脱净率与各因素回归方程的关系极为显著,3个因素及锥滚筒转速和最小脱壳间隙交互项、锥滚筒转速平方项、锥滚筒半锥角平方项、最小脱壳间隙平方项对脱净率的影响都极为显著,影响程度由大到小依次为B、A、C、AC、B2、C2、A2;锥滚筒转速与锥滚筒半锥角的交互作用对脱净率影响显著;锥滚筒半锥角与最小脱壳间隙交互项影响不显著。脱净率与试验因素的回归关系为 y1=89.69+0.07n+0.21β-0.71t1-9.45×10-4nβ+0.01nt1-0.01βt1- 注:*表示影响显著(P<0.05);** 表示影响极显著(P<0.01),下同。 图12为各因素交互作用对脱净率的影响曲面。由图12a可知,在最小脱壳间隙不变时,脱净率随着锥滚筒转速的增加及锥滚筒半锥角的减小而提高; 由图12b可知,在锥滚筒半锥角不变时,脱净率随着锥滚筒转速的增加及最小脱壳间隙的减小而提高。 3.3.2损伤率及影响因素分析 表6为损伤率方差分析结果,由表6可知,模型P<0.000 1,表明损伤率与各因素回归方程的关系极为显著,3个因素及锥滚筒转速和最小脱壳间隙交互项、锥滚筒转速平方项、最小脱壳间隙平方项对损伤率的影响极为显著,影响程度由大到小依次为B、C、A、A2、C2、AC;锥滚筒转速与锥筛筒半锥角的交互作用、半锥角平方项对脱净率影响显著;锥滚筒半锥角与最小脱壳间隙交互项影响不显著。损伤率与试验因素的回归关系为 y2=85.26-0.26n-0.55β-5.40t1+ 图12 试验因素交互作用对脱净率的影响Fig.12 Impact of test factors on removal rate 表6 损伤率方差分析Tab.6 Variance analysis of breakage rate 图13为各因素交互作用对损伤率的影响结果。由图13a可知,最小脱壳间隙不变时,损伤率随锥滚筒转速降低及锥滚筒半锥角增大而降低;由图13b可知,锥滚筒锥角不变时,损伤率随锥滚筒转速的降低及最小脱壳间隙增加而降低;由图13c可知,在锥滚筒转速不变时,损伤率随着半锥角的增加和最小脱壳间隙的增加而降低。 根据以上试验结果,以脱净率最大、损伤率最小为优化目标,对相关脱壳参数进行优化,得到直立锥滚筒花生脱壳机最佳性能参数为锥滚筒转速339.4 r/min、锥滚筒半锥角为39.2°、最小脱壳间隙为9.56 mm,此时花生脱净率为98.36%,损伤率为2.81%。 图13 试验因素交互作用对损伤率的影响Fig.13 Impact of test factors on breakage rate 将优化后参数圆整为锥滚筒转速340 r/min、锥滚筒半锥角40°、最小脱壳间隙10 mm,以此参数选取相应的锥滚筒和锥凹板进行验证试验。试验方法与前述相同,进行3 次重复试验,最终试验结果为花生脱净率均值为97.84%,损伤率均值为2.97%(表7),验证试验的指标均值与优化预测值差异较小,结果优于行业标准[24]。 表7 优化参数组合及验证试验结果Tab.7 Optimization parameter combination and result of verification test (1)基于花生荚果的层流流动和薄层脱壳原理,提出了立式锥滚筒脱壳机构原理并设计了直立式锥滚筒小区花生脱壳机。整机自上而下由脱壳机构、导流装置、气吸清选装置和直立式同轴传动机构等构成,利用行星齿轮减速装置同时满足了高转速风机和低转速花生脱壳需要,使脱壳机结构小巧,清种便捷可靠,适用于小区花生脱壳。 (2)采用剪切和搓擦式脱壳原理设计了倒锥式脱壳部件。锥环形的脱壳室呈圆周分布,增大了脱壳室有效容积,提高了壳仁分离效率,上大下小的脱壳间隙实现了“薄层”脱壳,增加了脱壳率和品种适应性;将滚筒上的螺旋脱壳筋打击和挤压为主的脱壳原理转变为剪切与摩擦为主的脱壳原理,减轻因冲击和挤压造成的损伤。通过对花生荚果在脱壳区间内受力的理论分析,结合试验确定了锥滚筒和锥凹板筛的滚筒锥角、筋条螺旋倾角、环形脱壳间隙、锥凹板筛的筛条间隙等结构参数范围。 (3)以脱壳转速、锥滚筒半锥角和最小脱壳间隙为因素,以损伤率和脱净率为指标进行了最小脱壳性能试验,并经双目标优化及试验验证表明,在脱壳转速为340 r/min、锥滚筒半锥角为40°、最小脱壳间隙为10 mm时脱壳综合指标最优,脱净率为97.84%,损伤率为2.97%,均优于行业标准。

2.2 气吸清选系统设计

2.3 电机选择及传动系统设计

3 脱壳性能试验

3.1 试验样机与仪器设备

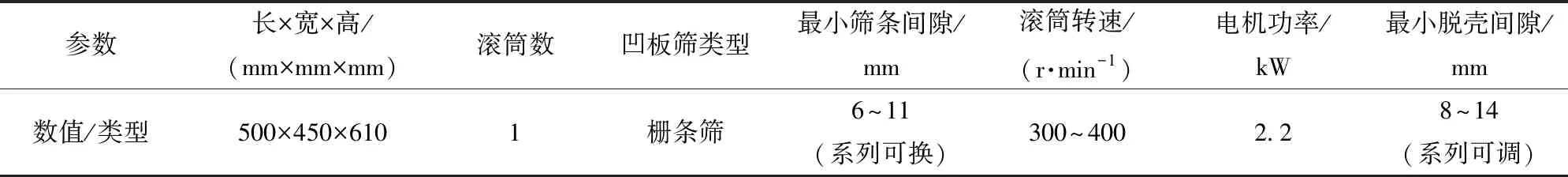

3.2 试验因素与方案

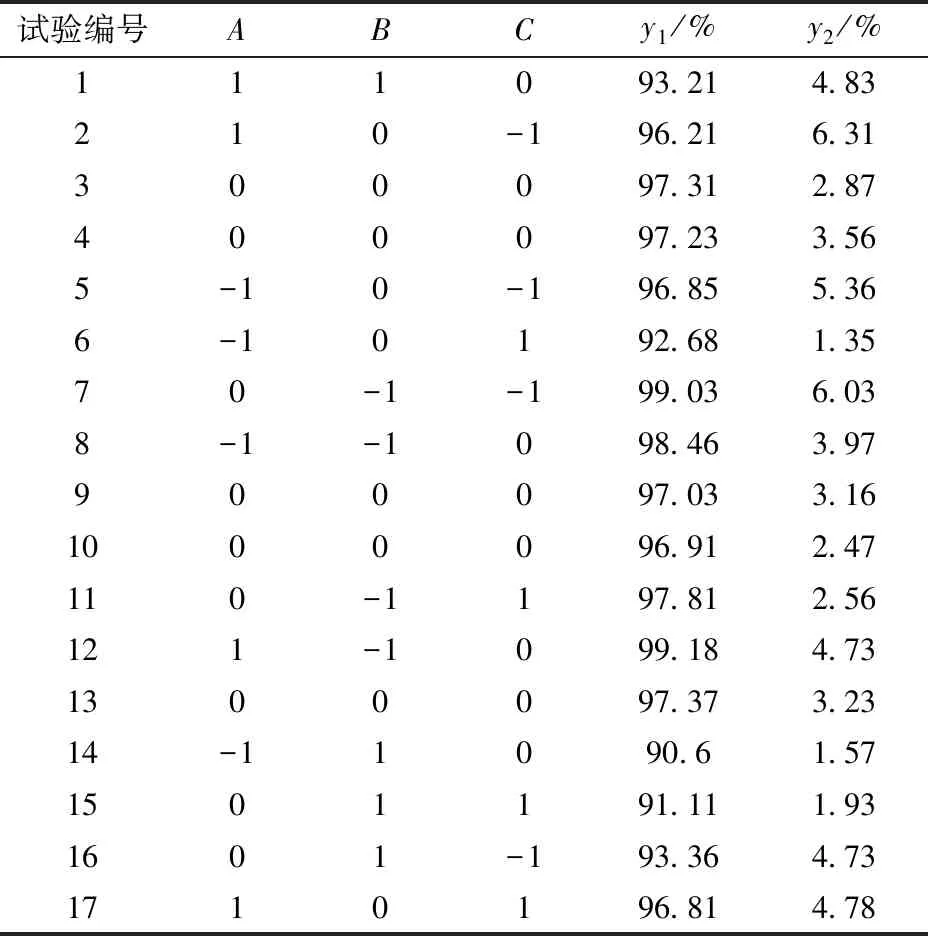

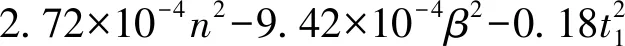

3.3 试验结果分析

6.50×10-4nβ+6.20×10-4nt1-4.13×10-3βt1+

2.69×10-4n2+2.85×10-3β2+0.16t12

3.4 最优参数组合确定及验证

4 结论