图像分析法在DIN 50602-K法夹杂物检测中的应用研究

杨 峥,牟祖茂,王德宝,徐 辉

(马钢股份公司技术中心 安徽马鞍山 243000)

DIN_50602是一个用于优质钢非金属夹杂物检测的标准。K法是其中一个用于对非金属夹杂物进行统计分析的方法,以与夹杂物的含量成正比的参数值来表征非金属夹杂物的微观清洁度,参数值的计算与夹杂物的类型、大小、出现频次有关。根据标准要求,需对一套6个试样,每个试样不小于100 mm2的检测面进行检测,在规定的放大倍数下,对每个视场的夹杂物进行分类并评级,并按照标准给出的计算方法,对所有评级结果进行统计分析,最终得出试样的微观清洁度指标—硫化物(S:)和氧化物(O:)的总参数、全总参数。

由上可见,用人工检测的方式完成一套K法试样检测的工作量是比较大的,基于DIN_50602标准对夹杂物评级的基础是夹杂物面积,利用计算机技术提取并计算夹杂物的面积大小十分方便,因此用计算机代替人工进行DIN_50602 K法夹杂物检测是可行的。

现主要讨论图像分析法在DIN50602 K法夹杂物检验中的应用,其过程是通过对图像灰度的识别对夹杂物进行分类和提取,并计算夹杂物的面积,最终达到确定夹杂物种类及级别的目的。

1 图像分析法试验原理

根据《GBT 18876.1-2002 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法 第1部分:钢和其它金属中夹杂物或第二相组织含量的图像分析与体视学测定》及《ASTM E 1245-2000应用自动图像分析测定金属中夹杂物或第二相组织含量的标准试验方法》等标准规定,应用自动图像分析法对钢中非金属夹杂物的基本形貌特征进行测定时,需要对检测的氧化物、硫化物等夹杂进行与基体的分离,这种分离是通过使氧化物或硫化物达到特定的灰度值域并设定夹杂物灰度门槛值来实现的。夹杂物灰度门槛值就是某类夹杂物灰度值域的范围,根据灰度门槛值可以对不同种类的夹杂物进行提取以便进行定量分析。

2 试验过程与结果

2.1 试样的制备

根据标准规定,试样检测面平行于材料的主延伸方向,这样可以准确的表现非金属夹杂物的长度延伸。在试样研磨时,保证夹杂物不被断开或改变形状,没有研磨或抛光剂的小颗粒被嵌入试样表面,以免影响计算机对夹杂物的提取与判断。

2.2 试验设备

试验采用蔡司Axio Imager M2m显微镜,该显微镜配备电动马达台,可X、Y方向自动扫描操作,实现检测视场图片的自动采集。AxioVision 4图像控制分析软件可根据设定的灰度对夹杂物进行提取,根据夹杂物的形状进行分类,并分别计算各类夹杂物面积并评级。

2.3 夹杂物灰度阈值的设置

参考AAR M107-208-2017标准,在0-256灰度范围的试样上,设置试样中孔洞的灰度阈值为0-39、氧化物的灰度阈值为40-87、硫化物的灰度阈值为88-179,调整显微镜的亮度、衬度、饱和度、曝光时间等参数,以使采集图片上氧化物和硫化物夹杂物灰度落在该阈值范围内,使计算机能准确对夹杂物进行提取、分类和面积计算。

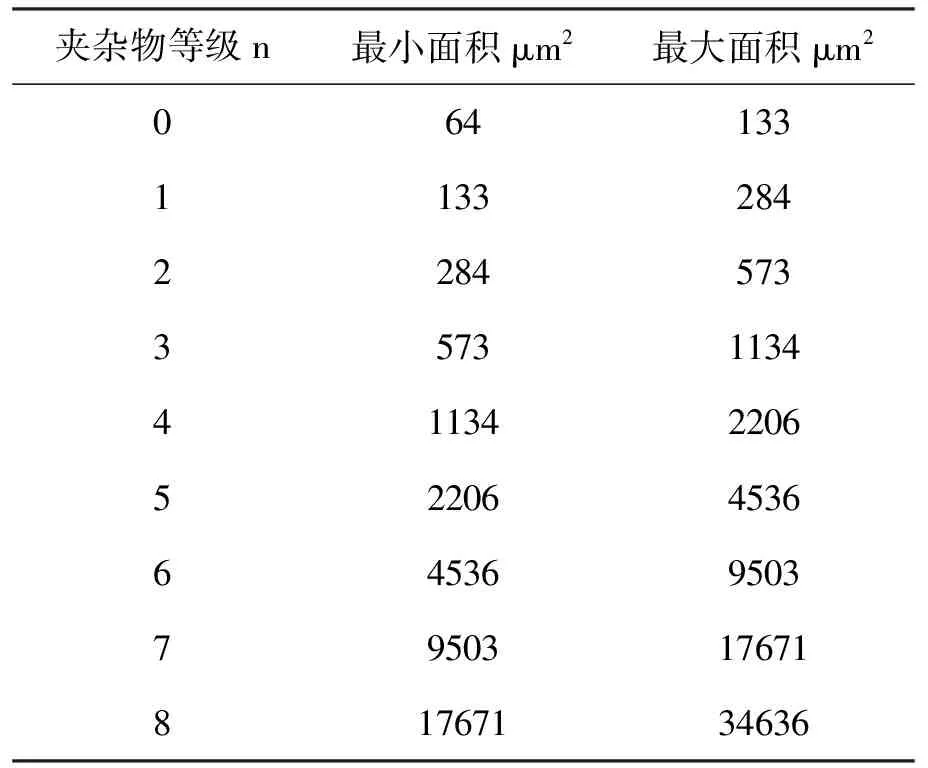

2.4 夹杂物级别的设定

DIN_50602标准评定夹杂物级别时以夹杂物的面积大小为唯一评定原则,夹杂物面积翻倍,夹杂物级别也将增大一级。因此,参考标准中对不同等级夹杂物长度与宽度以及直径的定义,我们对图像分析法中不同级别夹杂物对应的面积做了规定,见表1。大于级别8的统一定义为9级。

表1 图像分析法非金属夹杂物等级评定标准

2.5 K法典型夹杂物人工检验与自动化检验评定结果差异性对比分析

挑选具有代表性的夹杂物视场,依照DIN50602标准要求,首先对标准视场按照DIN50602标准中评级要求进行人工检测评级,随后对同一视场拍照后采用软件检测,软件根据夹杂物灰度和夹杂物形状提取并识别夹杂物类别,再对夹杂物进行测量和级别大小的评定。通过人工检测和图像分析两种方法结果的对比,以验证图像分析法的准确性。

通过对大量不同类别和级别夹杂物的比对试验来看,人工检测评级的结果与图像分析法评级的结果基本一致,特别是对4级及以上夹杂物的分类和评级,见图1-图4。由此,我们可以相信图像分析法对夹杂物的提取、分类和评级是可以替代人工检测的。

图1 SS类夹杂物提取(4级)

图2 OA类夹杂物提取(4级)

图3 OS类夹杂物提取(4级)

图4 OG类夹杂物提取(4级)

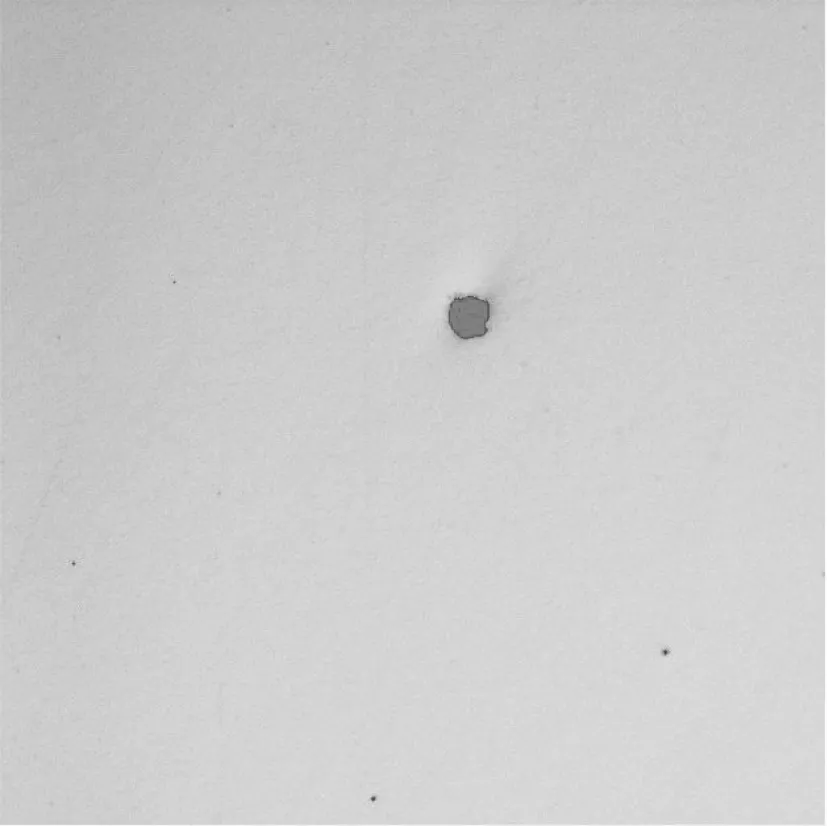

2.6 应用实例

在用图像分析法进行大量典型夹杂物检测、评级的基础上,开展了某55Cr3弹簧钢K3的检测,其典型夹杂物形态见图5。

图5 55Cr3弹簧钢典型夹杂物形态

通过图像分析法和人工检测法对一套6个试样、共1 470 mm2检测面积进行自动分析后,得到如表1的检测结果,其全总参数值为29.4,与人工检测得到的全总参数28.5,误差为3%。

3 结语

利用图像分析法进行DIN 50602 K法夹杂物检验是可行的,且具有检测速度快,效率高,检测结果不受检测人员能力、经验等客观因素影响的优点,是一种适合在相关岗位推广使用的检测方法。

表2 弹簧钢55Cr3夹杂物K法检验结果