铸造轴桥冶炼工艺路线设计与生产实践

江 涛,解澄剑

(中车长江铜陵车辆有限公司 安徽铜陵 244000)

轴桥是有轨电车关键部件,铸造轴桥采用水玻璃砂造型工艺,从轴桥化学成分要求、力学性能要求、冶炼设备等方面分析,结合公司的生产现状制定了工艺路线,现取得良好的经济成果,合理的工艺参数选用对冶炼过程控制积累了宝贵经验。

1 工艺路线设计

1.1 轴桥技术要求

1.1.1 化学成分

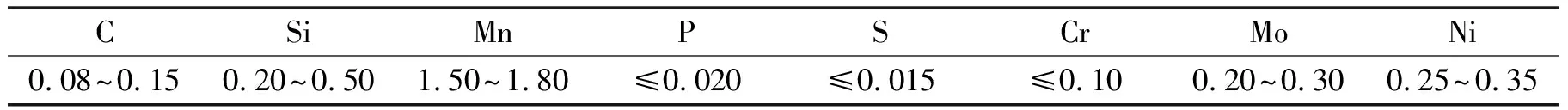

轴桥化学成分要求见表1。

表1 化学成分(%)

注:1、合金元素的添加以满足材料机械性能为原则,不做强制性规定。2、CE≤0.54 CE=C+(Mn+Si)/6+(Cr+Mo+V)/5+(Ni+Cu)/15

1.1.2 力学性能

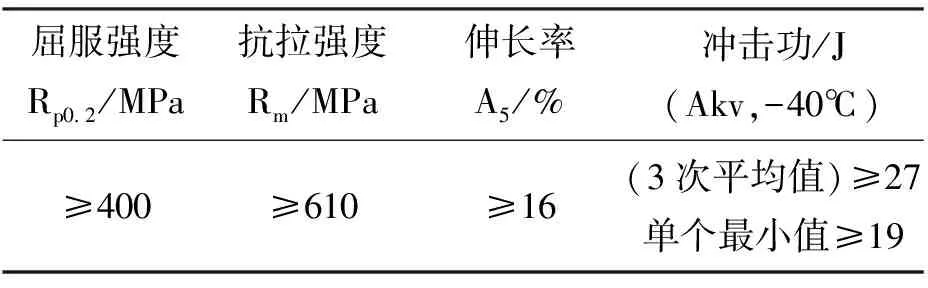

轴桥力学性能要求见表2。

表2 力学性能

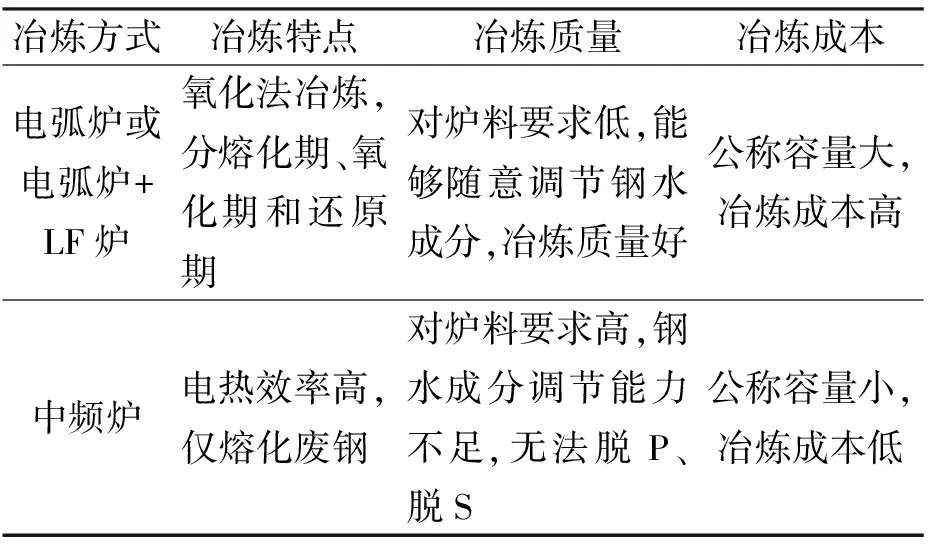

1.2 冶炼设备分析

1.2.1 冶炼设备简介

目前国内铸造冶炼设备主要分为电弧炉冶炼和感应电炉冶炼,少数企业使用电弧炉加炉外精炼的冶炼方式。碱性电弧炉氧化法冶炼是最基本的冶炼方法,电弧炉是现代电炉炼钢生产的关键设备,以电弧产生热量熔化废钢,用来冶炼各种碳素钢和合金钢;LF炉是现代炼钢生产的炉外精炼设备,采用氩气搅拌、石墨电极埋弧加热和炉渣精炼技术,主要承担还原期的脱硫任务和调节成分,与电弧炉配合使用,缩短和调节冶炼周期[1];而感应电炉通常是无铁芯的,根据接入电源频率,称为中频感应电炉简称中频炉,是以电磁感应产生热量熔炼金属[2]。

1.2.2 冶炼方式分析

冶炼方式分析比较见表3。

表3 冶炼方式比较

1.3 工艺路线制定

由于铸造轴桥水玻璃砂造型能力不足,可用砂箱数目为4个,因此根据铸造轴桥质量技术要求、冶炼设备能力分析以及造型能力制定了以下的冶炼工艺路线。冶炼分为一次熔炼和二次熔炼,一次电弧炉氧化法冶炼两次加料出约20t钢水并采用漏包浇注,浇注4只轴桥,剩余钢水浇注成钢锭成为中频炉冶炼炉料,二次中频炉熔炼采用摇包浇注,浇注1只轴桥,冶炼工艺路线图详见图1。

图1 冶炼工艺路线图

2 工艺参数设定

2.1 备料

一次熔炼采用电弧炉+LF炉冶炼方式,由于主产品为摇枕侧架B+级钢和车钩E级钢,均属于中低碳低合金钢,而轴桥化学成分中对铬含量有要求,因此备料时不能使用主产品的返回料,应全部选用普通废钢,同时结合产品成分及氧化法熔炼需保证氧化期0.3%脱碳量的要求,备料时应保证配碳量在0.45%以上。

2.2 化学成分控制

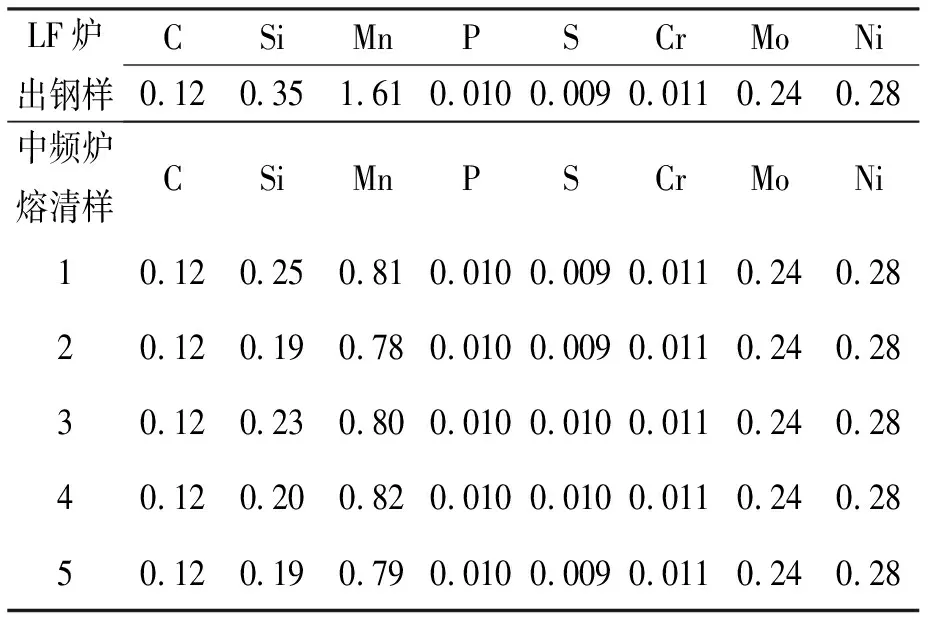

二次熔炼采用中频炉熔炼,经实际生产中对中频炉全炉料熔清后取样分析综合比对,数据见表4。

表4 LF炉出钢样与中频炉熔清样对比表(%)

通过表4可以看出,元素损耗的主要是硅与锰,原因是由于熔化过程中元素易氧化以及烧损造成的。硅含量下降0.1%-0.15%,成分基本稳定在0.2%左右;锰含量下降0.7%,成分基本稳定在0.8%左右。因此中频炉中需补加合金,由于添加合金牌号为硅铁FeSi75和中碳锰铁FeMn78C2.0,补锰后势必造成一定量的增碳,因此需严格控制一次熔炼的LF炉出钢碳含量。

补锰增碳量=(终点锰含量-熔清锰含量)/锰铁锰含量*锰铁碳含量

=(1.6%-0.8%)/78%*2%=0.02%

注:终点锰含量取产品规格成分中限1.6%,熔清锰含量取0.8%,收得率按100%计算。

由上式可知,中频炉中由于补锰估算碳含量提高0.02%,为保证中频炉钢水碳含量合格,一次熔炼后LF炉出钢钢水含碳量必须控制在0.08%-0.12%,并且偏下限,同时要求电弧炉出钢碳含量控制在0.05%-0.08%。

2.3 合金添加控制

锰铁:中频炉中锰铁若一次性补加,添加量大会造成钢水温度下降幅度大,并且取样化验时间较长,易造成二次氧化收得率低,锰含量出钢达不到成分要求。因此要求取熔清样后立即添加前期估算增加量的2/3,后再根据化验单按照实际情况添加余下的1/3,确保出钢锰成分合格。

硅铁:中频炉中硅易氧化烧损,高温熔炼时间长会造成收得率低。因此要求加入硅铁后必须在7分钟内出钢[3],保证高收得率的同时硅成分合格。

终脱氧铝:加入量根据产品及一般钢种对残铝量的要求为0.020%-0.080%。要求加入铝总量的1/2随钢包烘烤,接钢时钢包内的铝应呈液态,中频炉出钢前炉内插铝脱氧,用量为总量的1/2。

2.4 中频炉捞渣控制

根据中频炉自身特性,保证钢水纯净度,去除钢水中夹杂,必须建立严格除渣制度,要求分三次捞渣。一次捞渣为熔清后加入除渣剂后捞除最少90%炉渣,随后撒入除渣剂进行钢水提温;二次捞渣为达到出钢温度时,快速进行操作并随后撒入少量除渣剂,同时将功率调整到保温档停置1分钟,而后插铝脱氧,待钢包吊至出钢位后,第三次捞净炉渣出钢。

2.5 浇注温度控制

轴桥属于低碳钢,容易造成钢水流动性差,结合产品外形尺寸特性,LF炉出钢采用20t钢包漏包浇注,因此为保证充型,要求出钢温度1590 ℃-1600 ℃,浇注温度1585 ℃。而中频炉出钢时采用1 t钢包摇包浇注,由于出钢温降及浇注钢包烘烤、镇静时间等方面的影响,确定中频炉出钢温度1620 ℃-1640 ℃,浇注温度1585 ℃。

3 试制结果与分析

3.1 试制结果

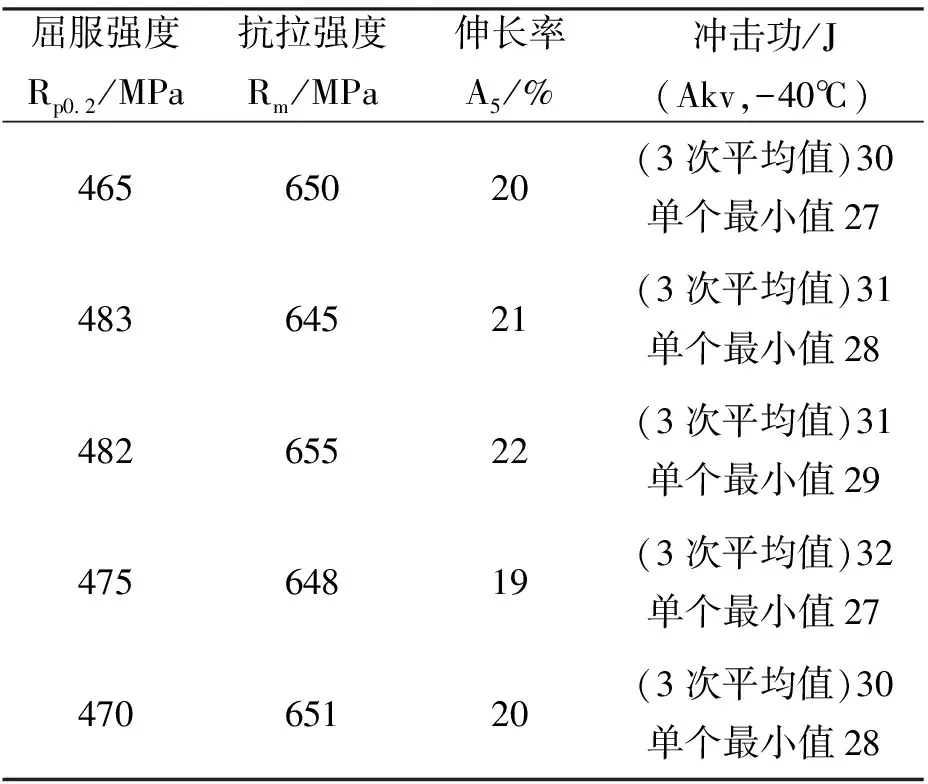

中频炉五个炉次的化学成分和热处理后的试块力学性能分别见表5、表6。

表5 化学成分(%)

3.2 试制分析

从表5和表6可以看出,试制炉次的钢水化学成分及力学性能均达到轴桥技术要求。按照以上分析及措施,后续共完成了86件轴桥的熔炼浇注,非金属夹杂物评级合格,钢水合格率为100%。

4 结论

铸造轴桥两次冶炼工艺路线从理论上分析是具有可行性的,结合了不同冶炼浇注方式的优点,同时采取严格控制氧化法冶炼各阶段的碳含量、合理选择中频炉合金添加量和添加时机、执行中频炉捞渣制度净化钢水、控制浇注温度等有效工艺控制措施,为实际生产的成功奠定了基础,对因地制宜立足现有条件,积极开拓外部市场有着更加积极的意义,是一次成功的尝试与探索。

表6 力学性能