锂离子动力电池模块散热特性研究

汪阳卿,方 林

锂离子动力电池模块散热特性研究

汪阳卿,方 林

(武汉船用电力推进装置研究所,武汉 430064)

本文对动力电池散热模块进行了三维数值模拟,对比分析了空气冷却与导热阻燃油冷却两种方案的散热特性,并对导热阻燃油冷却方案的入口流量进行了优化分析。研究表明,导热阻燃油具有良好的导热特性及较高的比热容,对比空气冷却能够明显降低电池模块的最高温度,使温差得到有效的控制,不同电池单体间温度均匀性变好,合理增大流量,导热阻燃油冷却方案可以使电池组温度均匀性进一步提高。

动力电池 空气冷却 导热阻燃油冷却 电池热管理

0 引言

以电动汽车为代表的新能源汽车与传统汽车相比具有效率高、调速能力强、噪声小、无污染等优势,日益受到青睐,是当前汽车研发的重点方向。动力电池组作为电动汽车的关键部件,其性能的好坏直接决定着电动汽车能否安全高效运行。目前电动汽车中使用较为广泛的动力电池是锂离子电池,锂离子电池在充放电过程中产生的热量如果得不到及时疏散,会导致电池组的温度持续升高,造成电池的使用性能下降和寿命减损,更为严重的是发生热失控[1],酿成爆炸等安全事故,因此动力电池组的热管理研究具有重要意义。

国内外研究者对电池热管理问题开展了大量研究。Pesaran A.A等[2]通过研究串行通风与并行通风方案的散热特点,表明并行通风方案对温度的均匀性提升有明显意义。Jarrett等[3]研究了蛇行通道冷板在电池热管理当中的应用。张天时等[4]设计了液流扁管束换热结构,对电池模块进行散热研究。路昭等[5]在空气冷却方案中增加了导热翅片,有效提升了换热效果。

本文选取了空气冷却与导热阻燃油冷却这两种直接接触式冷却方案,对简化的电池组模块进行了三维模拟,对比了两种散热方案对模拟结果造成的影响,得到了不同方案电池组最高温度及温差变化,并对导热阻燃油冷却方案进行改进对比。

1 计算模型

1.1 物理模型

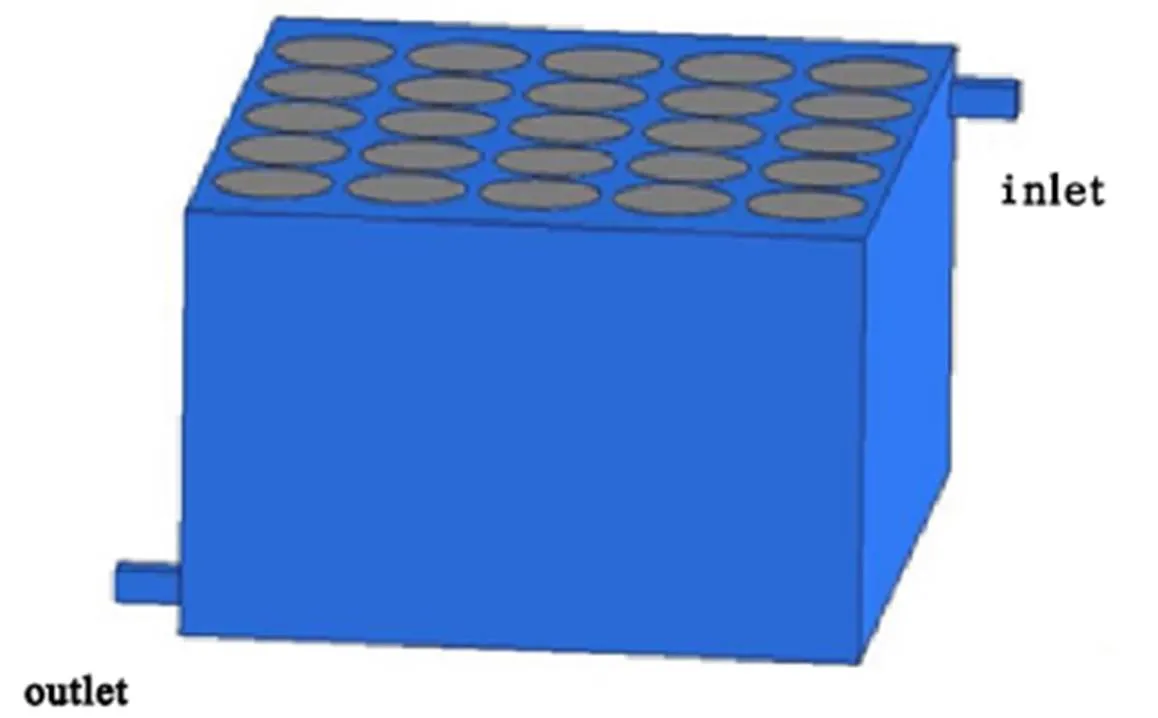

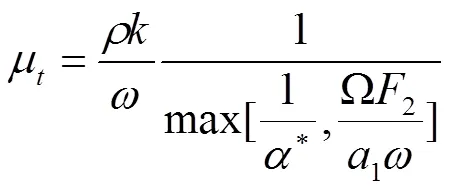

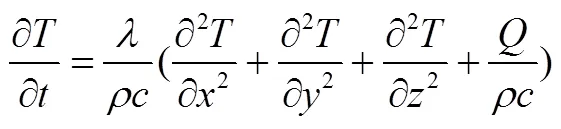

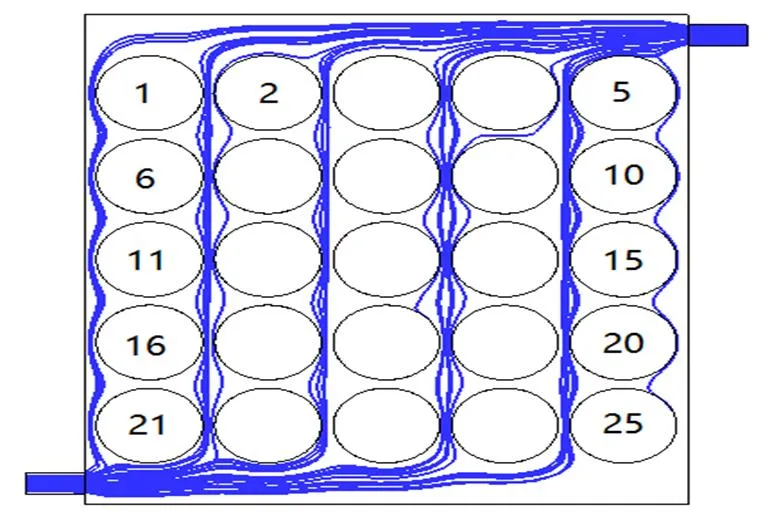

本文选取的电池组模型为由25节单体电池组成的电池组模块,单体电池为某18650型圆柱形锂离子电池,电池模块整体结构尺寸为118 mm×102 mm×65 mm,相邻单体电池之间间距为2 mm,设有流体进口和流体出口,见图1所示。电池热物性参数如表1所示。

图1 电池组简化物理模块

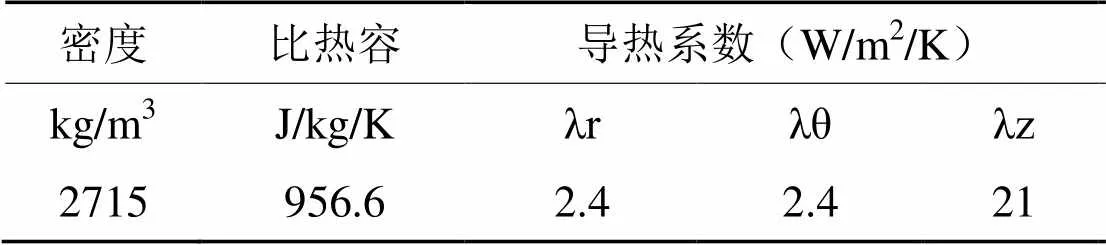

表1 某18650电池单体热物性参数

1.2 数值模型

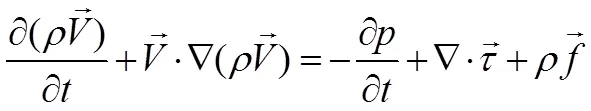

对流体域的控制方程:

质量守恒方程

动量守恒方程

能量守恒方程

对固体域的控制方程:

带有内热源的导热方程

1.3 网格划分及边界条件

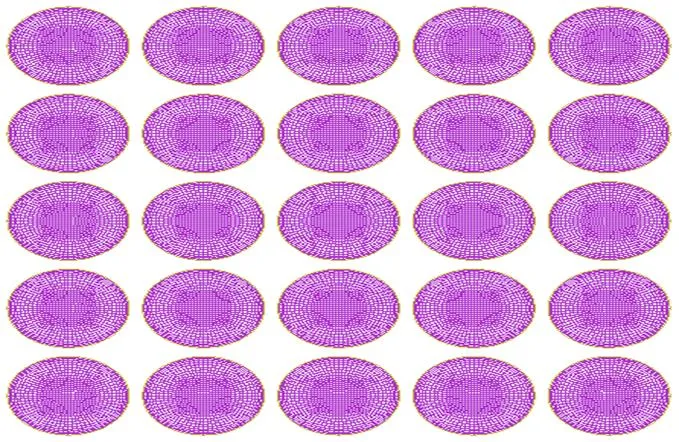

图2 流体域网格划分

本文假设电池单体发热稳定,在某特定工况下电池单体热功率为0.1 W,以体热源形式加载到固体域材料中,固体域材料物性设置如表1。

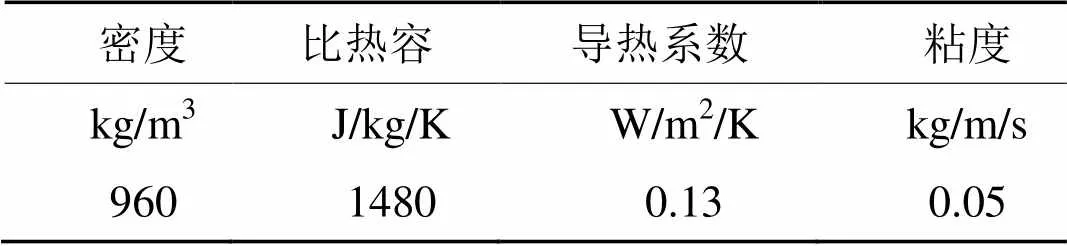

流体域材料分别采用空气和某导热阻燃油作对比,其中空气的物性设置直接使用商业软件Fluent中自带的数据库物性,导热阻燃油物性设置如表2。

表2 某导热阻燃油热物性参数

图3 固体域网格划分

入口处边界条件为质量流量入口,为作对比两种方案均取0.5 g/s,温度为300 K;出口处采用压力出口,设为一个大气压;流固交界面设为流固耦合边界条件(interface);其它壁面假设为绝热边界条件。环境初始温度设为300 K。

本文采用压力基求解器对电池组冷却模块进行瞬态计算,利用SIMPLEC格式进行求解,计算时间步设为7200步,步长取1 s,最大迭代数为20,判断收敛标准为监测物理量不再随迭代数发生变化。

2 结果与讨论

2.1 不同冷却方案散热特性对比分析

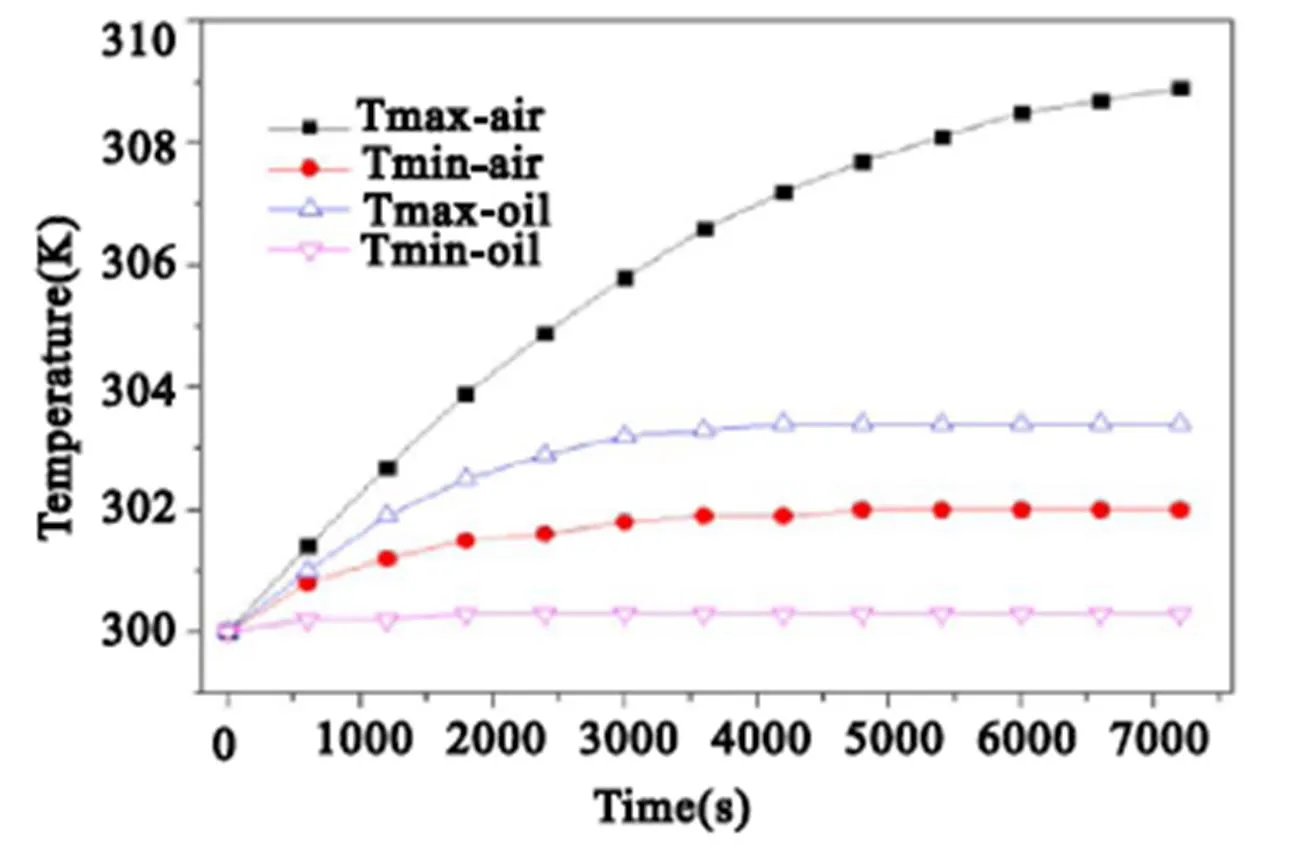

图4为空气冷却与导热阻燃油冷却两种冷却方案下电池表面最高温度及最低温度随时间变化的曲线图。从图中可以看到随着充放电时间的进行,电池持续放热,温度逐渐升高,因为流体的冷却作用,电池表面温度上升趋势逐渐变缓,最终不再随时间发生大的变化。与空气冷却方案相比,导热阻燃油冷却方案整体达到稳定的时间更短,可以更快地实现对电池的冷却。采用空气冷却方案时,随着时间的推进,最终电池表面最高温度为308.9 K,最低温度为302 K;对比两种方案可以明显看到导热阻燃油冷却方案使电池表面温度得到了明显的降低,这是因为与空气相比,导热阻燃油具有更高的导热性和更大的比热容。

图5为空气冷却与导热阻燃油冷却两种方案下,电池组内不同单体电池间最大温差随时间的变化曲线。从图中可以看到,两种方案电池温差随着电池持续发热都呈现出先增大然后逐渐平缓的发展趋势,在2000 s之前空气冷却方案的温差比导热阻燃油冷却方案的温差要更小一点,从图中可以看到这是因为在初始阶段导热阻燃油还未对电池最高温度的控制充分发挥它的作用,导致了电池最低温度较小而最高温度却没那么小,这反而造成了其温差比空气冷却温差大的现象,但是随着时间的发展,导热阻燃油冷却方案的优势逐渐明显,与空气冷却方案相比,导热阻燃油冷却方案使温差更快的达到平衡状态,其最大温差最终为3.1 K,而空气冷却方案最终最大温差达到6.9 K,由于导热阻燃油的高导热性,导热阻燃油方案更有利于电池组模块温度的均匀性控制。

图4 不同冷却方案电池温度变化曲线

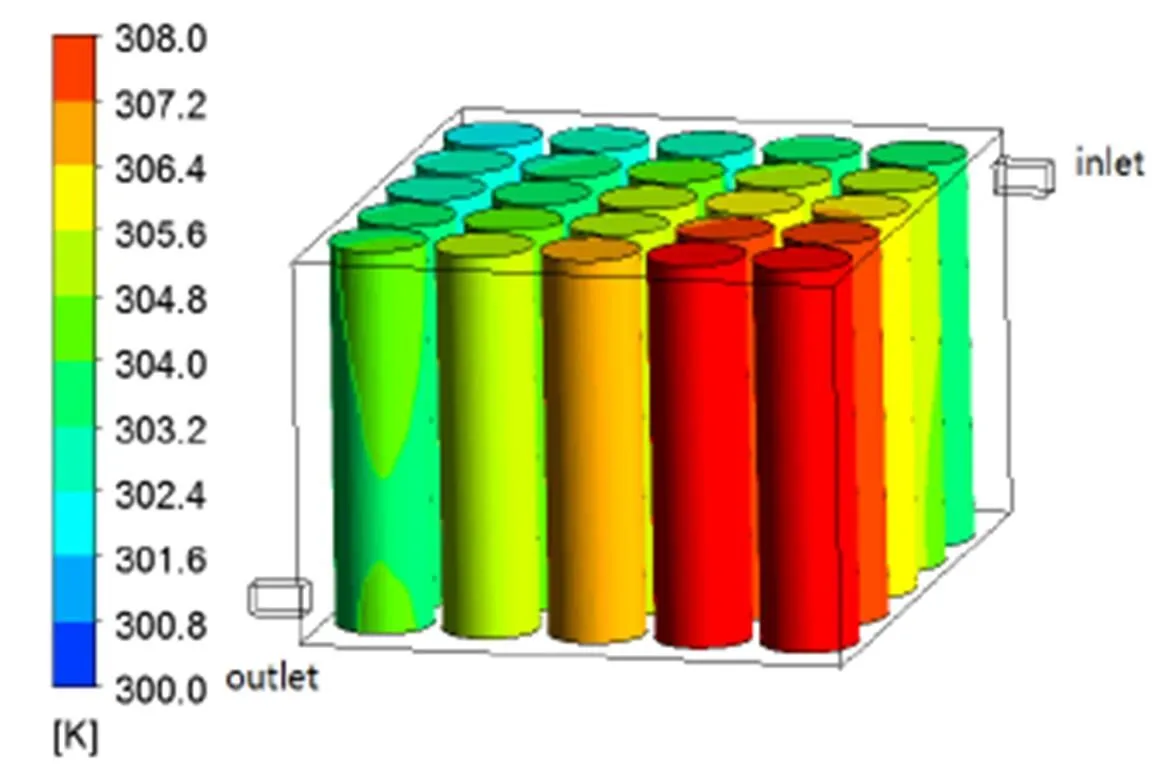

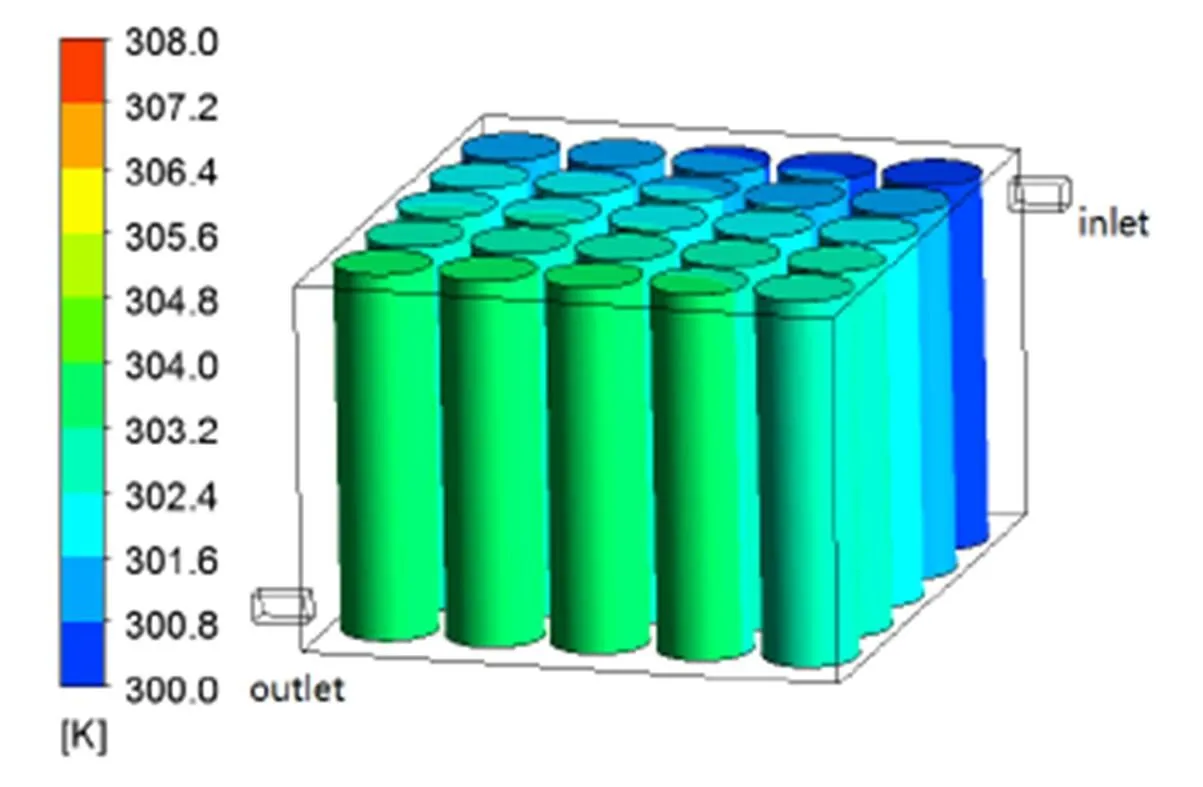

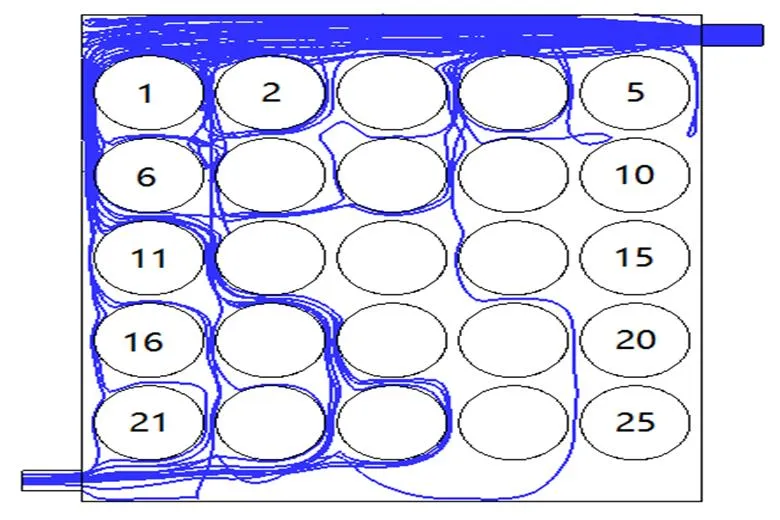

图6至7分别为空气冷却与导热阻燃油冷却两种方案电池温度分布云图。从图中可以明显看出与空气冷却相比,导热阻燃油冷却方案的冷却性能更优。两种方案电池单体最高温度与最低温度发生位置有所不同,结合图8至9两种方案流线分布图可以看到,空气冷却方案最高温度发生在25号单体电池位置上,最低温度发生在1号单体电池位置上,从流线分布上看,由于空气流速较高,更多的空气直接打在1号角落,导致其温度较低,而较少的空气流经25号单体电池所在角落,造成其所在位置温度较高。导热阻燃油冷却方案最高温度发生在21号单体电池位置上,最低温度发生在5号单体电池位置上,从流线分布上看,导热阻燃油流体相比空气能更均匀的分布在单体电池之间,最低温度与最高温度分别发生在进出口位置上。

图5 不同冷却方案电池组最大温差变化曲线

图6 空气冷却方案电池温度云图

图7 导热阻燃油冷却方案电池温度云图

2.2 不同入口流量对导热阻燃油冷却方案散热特性的影响

通过空气冷却方案与导热阻燃油冷却方案的对比,可见导热阻燃油相对空气具有更大的导热系数,在很小的流速下就可以有较好的冷却效果。提高流速即增大入口流量对换热效果将产生进一步的影响,因此设置了入口流量为1 g/s的算例以作对比。

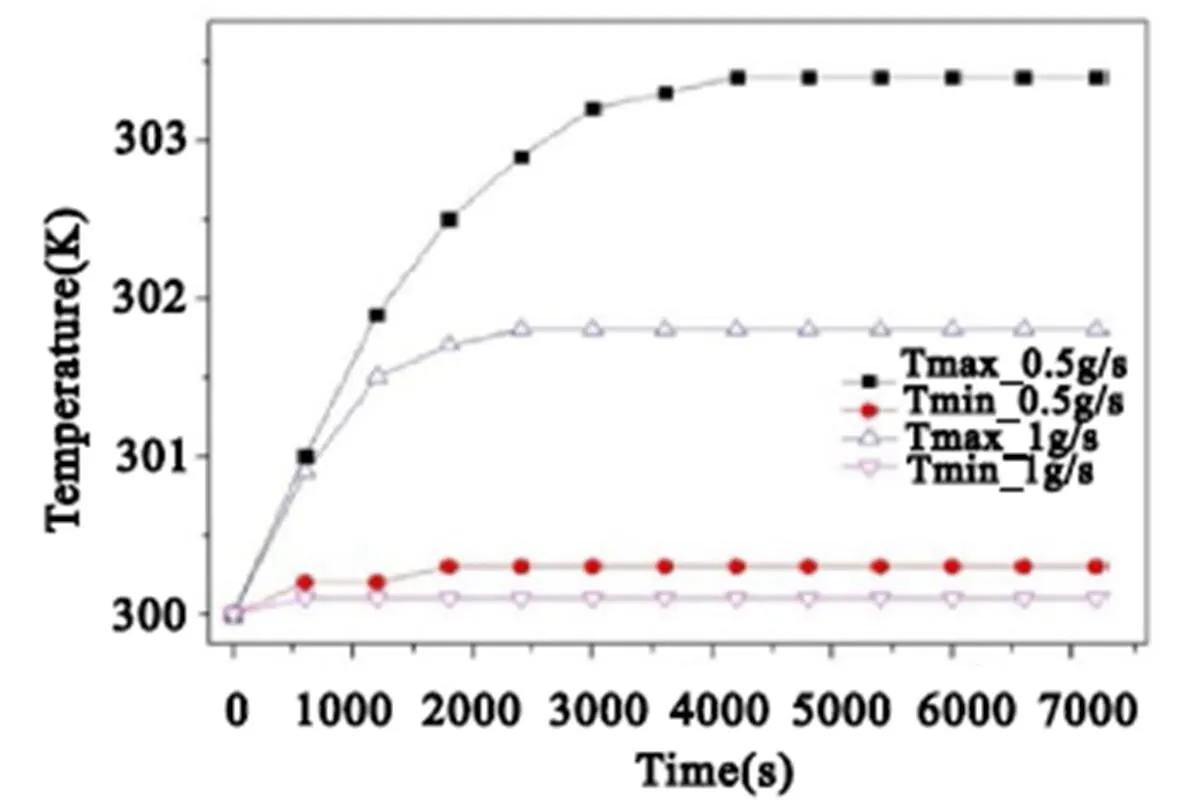

图10为不同入口质量流量下导热阻燃油冷却方案电池温度变化曲线。从图中可以看到增大流量后,由于导热油流速的增加,换热能力得到提升,达到平衡的时间更快,3000 s左右电池组最高温度达到301.8 K之后温度就不再发生明显变化,与小流量相比电池组最高温度和最低温度都明显下降。

图8 空气冷却方案流线图

图9 导热阻燃油冷却方案流线图

图10 不同入口流量下导热阻燃油散热方案电池温度曲线

图11为不同入口质量流量下导热阻燃油冷却方案电池组最大温差变化曲线。从图中可以看到,随着流动的进行,温差先上升然后逐渐达到稳定,流量增大之后由于流速的增加使流体的换热能力得到增强,在导热油流动换热的作用下,电池组不同位置的温度分布变得更加均匀,不同电池单体间温差得到了有效的控制。

3 结论

本文建立了电池组冷却模块三维数值模型,对比研究了空气冷却和导热阻燃油冷却两种不同冷却方案对电池组散热特性的影响,并分析了不同入口流量对导热阻燃油冷却方案散热的影响,得到如下结论:

1)由于导热阻燃油相对空气而言,具有高导热性和高比热容的优势,其散热效果与空气冷却方案相比明显变好,电池组最高温度显著降低。导热阻燃油具有阻燃作用,使系统的安全性得到提高。

2)导热阻燃油方案与空气冷却方案相比,对电池组模块温度均匀性更有利,导热系数更大的导热油能够有效降低不同电池单体之间的温差,电池组温度的均一性提高,使电池性能得到有效保护。

3)与空气冷却相比导热阻燃油在较低的流速下就可达到较好的冷却效果,合理增大导热阻燃油的入口流量,能够使电池模块最高温度进一步降低,不同电池单体间的温差进一步减小。

图11 不同入口流量下导热阻燃油冷却方案电池温差曲线

[1] 罗庆凯, 王志荣, 刘婧婧等. 18650型锂离子电池热失控影响因素[J]. 电源技术, 2016, 40(2): 277-279.

[2] Pesaran A A. Battery thermal models for hybrid vehicle simulations[J]. Journal of Power Sources, 2002, 110(2): 377-382.

[3] JARRETT, Anthony, Kim I Y. Influence of operating conditions on the optimum design of electric vehicle battery cooling plates[J]. Journal of Power Sources, 2014, 245(1): 644-655.

[4] 张天时, 宋东鉴, 高青. 动力电池组扁管束液流热管理增效[J]. 吉林大学学报(工学版), 2017, 47(4): 1032-1039.

[5] 张立玉, 路昭, 漆鹏程等. 锂电池性能与温度相关性的基础实验研究[J]. 西安交通大学学报, 2018(5).

Research on Heat Dissipation Characteristics of Lithium lon Battery Module

Wang Yangqing, Fang Lin

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2019)05-0059-04

2018-12-17

汪阳卿(1989-),男,助理工程师。研究方向:锂离子动力电池模块设计。E-mail: 15872426053@163.com