锥面球面密封结构特殊螺纹有限元分析

张 乐,王建军,贾飞鹏,杨尚谕

(1.西安石油大学机械工程学院,陕西西安 710065;2.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室,陕西西安 710077)

页岩气在开采时,由于压裂工艺影响,管柱受到非均匀地应力以及管内交变载荷共同作用[1],即便是使用具有连接强度高、密封性能好的特殊螺纹,螺纹漏失现象也经常发生。以长宁-威远区块普遍采用的P110套管为例,压裂期间套变率达到50%左右,变形位置A点附近占47.6%,而在这些变形的套管中,一半以上与螺纹部位有关。对于此,现场将套管更换为高钢级、大壁厚的Q125套管,与P110套管相比,变形问题虽然有所缓解,但是螺纹漏失现象仍然严重,可以看出螺纹部位服役性能的好坏对油气田的正常开采起着至关重要的作用。

特殊螺纹连接性能依靠螺纹啮合段实现,密封性能依靠密封结构通过径向配合的方式实现,不同密封结构参数(锥面-锥面、锥面-球面、柱面-球面三种)对螺纹的密封性能影响非常大[2]。王建东等针对复合载荷下锥面-锥面、锥面-球面两种特殊螺纹进行研究,指出锥面-锥面结构实际为2点密封,锥面-球面结构为1点密封,并提出了新的密封准则[3]。王建军等通过有限元法与试验法研究了注采管柱接头的密封性能,发现经过多次压缩后的管柱在进行拉伸发生泄漏的概率更大[4,5]。曹银萍等采用控制单一变量方法,对比研究了内压、轴向力复合载荷下特殊螺纹的连接强度和密封性能[6,7]。实际中井下管柱不仅有直井段,还有弯曲段存在,管柱会受到弯曲载荷的影响,对于此于洋研究了弯曲载荷下油管接头的受力情况[8]。而曹梦雨则是根据管柱实际受载情况,模拟计算了轴向载荷与内压作用下特殊螺纹密封接触压力大小[9]。鉴于以上学者多是对于锥面-锥面密封结构螺纹的研究,而对锥面-球面密封结构螺纹研究尚且不足。因此笔者以锥面-球面结构为研究对象,利用ANSYS有限元软件,通过APDL参数化语言建立锥面-球面特殊螺纹模型,重点分析管内压力一定时,轴向力对特殊螺纹连接部分和密封部分的影响。

1 有限元模型建立

选择φ139.7 mm×12.7 mmQ125套管接头建立特殊螺纹有限元模型,密封结构为锥面-球面结构,材料屈服强度862 MPa,泊松比0.3,弹性模量2.1×105MPa。内螺纹牙高1.775 mm,外螺纹牙高1.575 mm,台肩面角度为-15°,球面半径9.2 mm,其余参数参考文献[10],螺纹为承载面紧密配合,导向面留有空隙。考虑三维模型计算困难,结合特殊螺纹结构特点,将特殊螺纹简化为二维结构,并假设套管和接箍材料相同,达到屈服极限后满足等向强化,管体长度大于接箍长度的3倍。

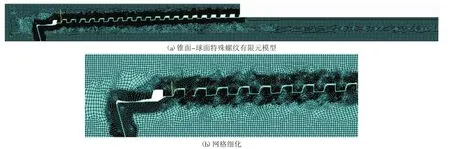

特殊螺纹接头的损坏属于大变形问题,结合ANSYS软件基本原理,将材料模型简化为双线性等向强化曲线模拟材料变形过程。选择Plane183单元对锥面-球面结构特殊螺纹进行网格划分,并对密封面、台肩面、螺纹承载部分进行网格细化。采用Targe169,Conta172面-面接触单元定义接触,以设置密封面、台肩面CNOF大小的方式模拟特殊螺纹上扣过程。图1(a)为锥面-球面特殊螺纹有限元模型,图1(b)为螺纹承载部分以及密封部分网格细化图。

图1

2 有限元仿真分析

经过封隔器坐封的管柱,压裂期间,在施工压力、温度以及管内流体的影响下,会使管柱发生变形,而由温度、管内流体作用引起的变形都可以转化为管柱的轴向变形。因此,将管柱受载简化为内压+轴向载荷进行研究。其中轴向拉伸载荷分别为200 MPa、400 MPa、600 MPa,轴向压缩载荷分别为200 MPa、300 MPa、400 MPa,内压为 60 MPa。

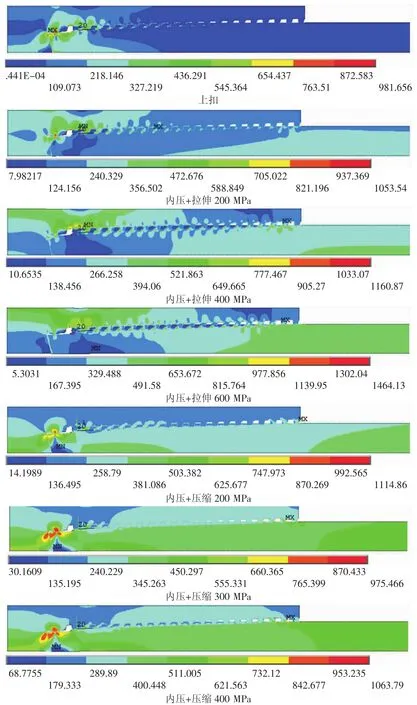

2.1 上扣及复合载荷下特殊螺纹等效应力分析

图2 上扣及复合载荷作用下特殊螺纹Von Mises应力云图

上扣及复合载荷作用下特殊螺纹Von Mises应力云图(见图2)。从图2可以看出,上扣后特殊螺纹密封面处等效应力最大达到981 MPa,完整螺纹段,小端前三扣应力稍高于其他部位,螺纹整体应力较低。内压+拉伸载荷作用下,最大等效应力随轴向拉伸载荷增大而增大,台肩面在拉伸载荷作用下等效应力下降,并且最大等效应力从密封面转向管体大端,对接箍而言,随拉伸载荷增大,靠近密封面一端整体等效应力较大,并以第一扣螺纹牙啮合附近为中心向两侧扩展延伸,为危险断裂面。内压+压缩载荷作用下,当压缩载荷从200 MPa增加到400 MPa时,特殊螺纹整体应力明显增大,最大等效应力并不是持续增加,而是呈先变小后增大趋势,最大等效应力分别出现在接箍第一扣、第二扣处,这是因为螺纹为承载面过盈接触以及在压缩载荷下局部区域出现塑性变形导致,台肩面、密封面、螺纹前三扣啮合处等效应力随压缩载荷增大而增大,并且均高于材料屈服强度,这三部分中,台肩面增加幅度最小,从882 MPa增加到918 MPa,螺纹前三扣啮合处增加幅度最大,从894 MPa增加到958 MPa,说明特殊螺纹在使用过程中,螺纹前三扣啮合处可能更容易损坏。对比相同拉伸、压缩载荷下特殊螺纹整体应力,发现压缩载荷下,特殊螺纹整体应力水平更高,说明特殊螺纹抗压缩能力较弱。

2.2 上扣及复合载荷下特殊螺纹接触压力分析

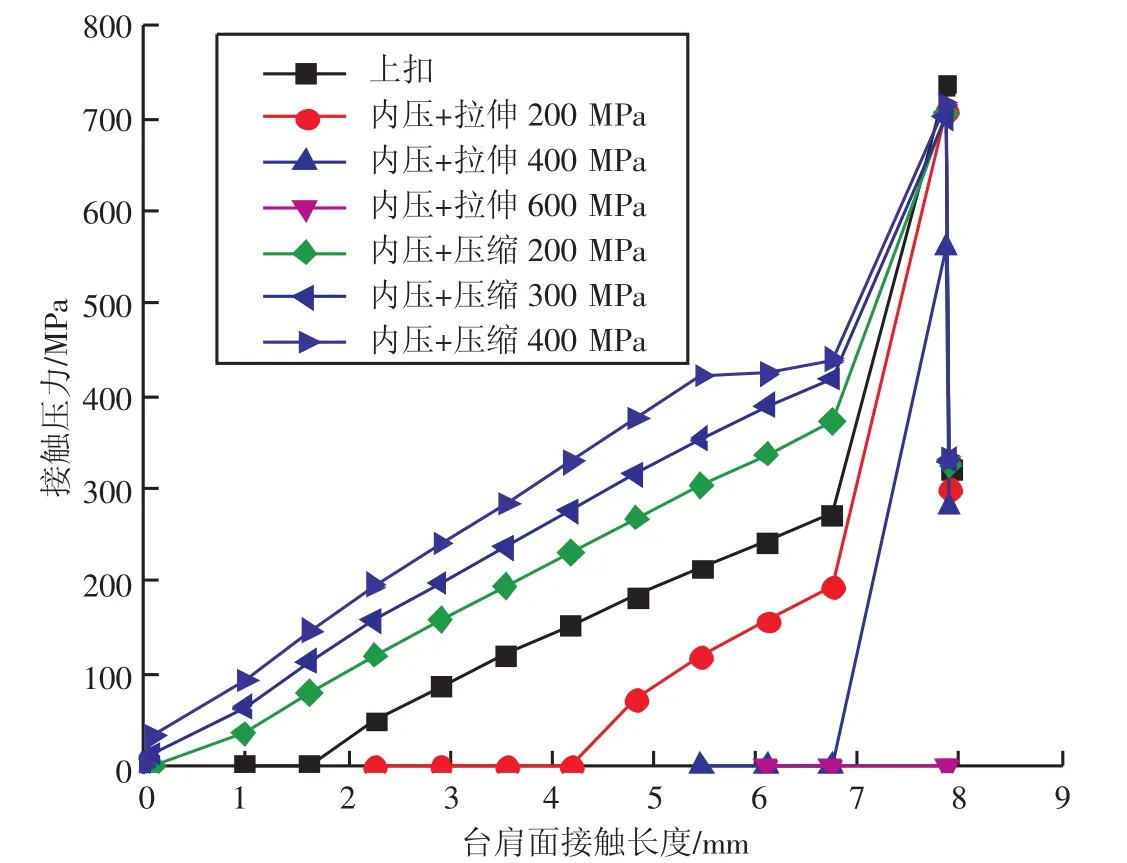

提取密封面、扭矩台肩面上节点,密封面以远离螺纹齿锥面过渡处为起点,台肩面以接触位置管体底端为起点,分别测量各节点到起始点的距离,得出不同工况下各节点处接触压力在接触长度上的变化情况。不同工况下密封面接触压力随接触长度变化(见图3),不同工况下台肩面接触压力随接触长度变化(见图4)。

图3 不同工况下密封面接触压力随接触长度变化

图4 不同工况下台肩面接触压力随接触长度变化

从图3可以看出,上扣后密封面平均接触压力为800 MPa,接触部位两侧接触压力稍高于中间,并且在靠近螺纹齿端为最大。内压+拉伸载荷条件下,随拉伸载荷增大,密封面接触压力下降,拉伸载荷为200 MPa时,密封面接触长度从0.82 mm减小到0.65 mm,相对下降20.7%,继续增加拉伸载荷,密封面接触长度保持不变,施加600 MPa拉伸载荷时密封面接触压力平均值为379 MPa,并且最大接触压力位置前移。内压+压缩载荷条件下,密封面接触压力、接触长度随压缩载荷增大而增大,并且密封面接触部位两侧接触压力差值也逐渐增大,当压缩载荷增加到400 MPa时,密封面接触压力最大为1 189 MPa,密封面接触长度从0.82 mm增加到1.31 mm,相对增加37.4%。从图4可以看出,在上扣后,离台肩面接触起点位置越远接触压力越大,当接触位置在台肩与密封面过渡处附近时,接触压力骤然增加,说明在上扣过程中台肩与密封面过渡处附近最先对顶。在内压+拉伸载荷条件下,随拉伸载荷增大,台肩处接触长度、接触压力明显下降,当拉伸载荷达到600 MPa时,台肩处接触压力为零,管体与台肩完全分离,失去辅助密封作用。在内压+压缩载荷条件下,随压缩载荷增大,远离台肩过渡处接触压力增大明显,而台肩过渡处最大接触压力基本不变,台肩接触长度小幅度增加,这是由于在上扣后,台肩处已经对顶,在压缩载荷为400 MPa,台肩面上最大接触压力为715 MPa,接触长度增加9.7%。

3 结论

上扣后特殊螺纹整体应力分布合理,小端前三扣起主要承载作用,密封面接触位置两侧接触压力高于中间。

内压+拉伸载荷作用下,特殊螺纹等效应力随拉伸载荷增大而增大,接箍完整螺纹牙啮合第一扣附近为危险截面,轴向载荷过大或存在循环载荷可能从此处断裂,密封面接触压力减小,最大接触压力位置前移,但只要拉伸载荷不超过600 MPa,接触长度并不会随拉伸载荷增大持续减小,拉伸载荷过大,只会造成台肩面相互分离。

内压+压缩载荷作用下,受特殊螺纹参数影响,随压缩载荷增大,特殊螺纹最大等效应力会有小幅波动,但整体应力呈增大趋势,台肩面处接触压力在除接触部位末端的位置增加明显。

对比相同拉伸及压缩载荷下特殊螺纹整体应力大小,发现压缩载荷下特殊螺纹整体应力较大,说明特殊螺纹抗压缩能力较弱。

汉唐能源科技新建甲醇制乙醇项目

近日,宁夏汉唐能源科技有限公司年产50万吨甲醇制乙醇及产业链一体化项目选址公示。该项目拟选址位于宁夏吴忠市盐池县盐池工业园区区块三亚苏北路东侧,荣旺街南侧,拟用地面积789 333.33 m2,建设规模为年产50万吨甲醇制乙醇、120万吨芳烃、40万吨重油加氢改质、60万吨混醇分离等。

(摘自中国化工信息2019年第5期)