挤出工艺对聚乙烯管材残余应力分布的影响

孙 晋,华 晔,者东梅

(中国石油化工股份有限公司北京化工研究院,北京 100013)

0 前言

塑料管材因具有耐腐蚀性、耐磨性、焊接性能好、对输送介质无污染、使用寿命长等众多优点,广泛应用于燃气、供水、油田、海水淡化和核工业等领域[1]。挤出加工是塑料管材的主要成型方法之一,主要包括塑化、挤出、定径、冷却、牵引和切割等流程。长期以来管材的挤出工艺和品质控制主要依靠经验,仍然有很多未解决的问题阻碍着管材品质的提高。不少案例发现大口径厚壁管材挤出加工产生的残余应力会造成管材开裂,使用寿命受损,给工程带来重大隐患。因此如何减小大口径厚壁管材的残余应力是挤出加工行业的重点关注内容。研究管材残余应力的产生原因,并从理论上分析和计算残余应力的分布,对于模具设计、工艺优化和提高产品品质都具有重要的意义[2-4]。

小孔法测量残余应力是1934年德国学者J Mathar提出的,已成为应用最广泛的残余应力测量方法之一。小孔法根据钻孔是否穿透构件分为通孔法和盲孔法,具有简单易行、精确度较高、对构件损伤程度小等特点。目前国内外对残余应力测试的研究主要集中在金属材料和一些工程塑料领域,对热塑性材料的残余应力研究还处于探索阶段[5-8]。本文通过调整不同冷却速度挤出制备不同残余应力的聚乙烯管材制品,系统考察了挤出工艺对聚乙烯管材内外层的残余应力分布和常规力学性能的影响。

1 实验部分

1.1 主要原料

PE-HD管材,YGH041T,黑色,PE100,按GB/T 1040.2—2006测试得到其拉伸屈服应力为25 MPa,弹性模量为860 MPa,中国石化上海石油化工股份有限公司。

1.2 主要设备及仪器

管材单螺杆挤出机,BBC 1-90-30,螺杆直径为90 mm,长径比为30,巴顿菲尔辛辛那提塑料设备有限公司;

熔体流动速率测定仪,MI-4,1653,德国GOTTFERT公司;

差示扫描量热仪(DSC),DSC8000,美国PE公司;

材料试验机,Instron 4466,美国Instron公司;

高低温试验箱,ZM-10KA,广州爱斯佩克环境仪器有限公司;

管材静液压试验机,1676,德国IPT公司;

管材耐慢速裂纹增长缺口制样机,1653,德国IPT公司;

残余应力测试仪,MTS3000,意大利SINT公司。

1.3 样品制备

聚乙烯管材的挤出:为得到不同残余应力的管材样品,本文按照熔体和冷却水的温度差,设计了PE-HD管材在不同冷却速度下的工艺参数(A、B和C),如表1所示,工艺C为最优的工艺条件,熔体温度和冷却温度的差值较小;工艺A和B逐步增加了管材的冷却温差,加快了管材的冷却速度,3种挤出工艺所制备的管材样品规格均为管材外径为dn250,标准尺寸系列为SDR11;

表1 PE-HD管材的挤出工艺参数

SCG试验样品缺口的制备:按照GB/T 18476—2001采用专用缺口制样机沿管材环向均匀分布的4个轴向切口,切口处剩余壁厚在管材壁厚的0.78~0.82倍之间;

管材拉伸样品的分层制备:按GB/T 8804.3—2003采用机械加工方法沿管段周边均匀制取哑铃型试样(类型1);为进一步考察管材沿壁厚方向外、中和内层的性能差异,将哑铃型试样沿壁厚方向平均铣削成3层,分别进行拉伸试验。

1.4 性能测试与结构表征

纵向回缩率测试:按GB/T 6671—2001进行,测试温度为110 ℃,样品放置4 h后冷却至室温,计算3个平行试样的算数平均值;

静液压强度测试:按GB/T 6111—2003进行,采用A型封头,试验温度为20 ℃,环应力分别为12.4 MPa和13.5 MPa,记录管材在恒压下的破坏时间;

SCG性能测试:按GB/T 18476—2001进行,试验温度为80 ℃,试验压力为0.92 MPa,记录管材在恒压下的破坏时间;

管材分层拉伸性能测试:按GB/T 8804.3—2003分别测量管材外、中和内层的拉伸性能,拉伸速率为50 mm/min;

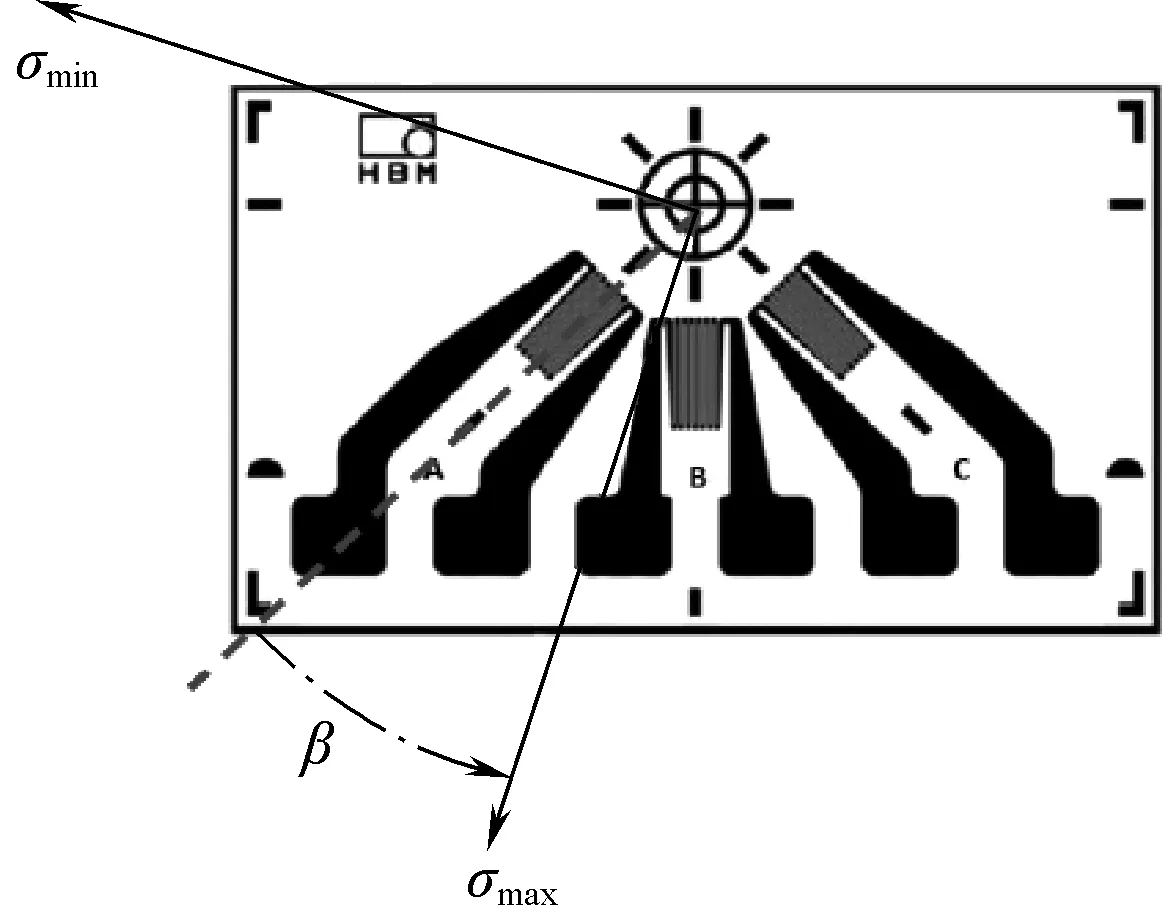

图1 应变花类型Fig.1 Type of strain gage

管材残余应力测试:按ASTM E837—2013a钻孔法分别测量管材内外层沿壁厚方向上的残余应力分布[9];将应变花粘贴在试样测量点上,并接好测量导线,所用的应变花类型如图1所示;将带观察镜的钻具安装在试样上方,并使钻头对准应变计中心处;为了避免钻孔在测量区域产生热量,钻头转速很低(250 r/min),进给速度缓慢(0.2 mm/min),以最大程度地减少对残余应力的影响;在钻孔过程中,包围在钻孔周围的残余应力得到释放,所产生的微应变被连接到应变计上的仪器记录,得到管材3个方向上的释放应变随着钻孔深度的变化曲线,最终计算得到管材的最大主应力σmax、最小主应力σmin、最大主应力角度β和Von Mises等效残余应力σvon等数值,测试场景如图2所示。

(a)外层 (b)内层图2 管材内外层的残余应力测试场景Fig.2 Residual stress measurement on outer and inner layer of pipes

2 结果与讨论

2.1 挤出工艺对管材物理性能的影响

对3种不同工艺条件下挤出的管材样品分别进行纵向回缩率试验,最终结果如表2所示,工艺条件A挤出的管材纵向回缩率最大。塑料管材的纵向回缩率显示了其在冷热影响下沿纵向尺寸变化的稳定性,也侧面反映了管材加工冷却过程产生的残余应力大小。高分子材料的分子链在流动剪应力的作用下发生取向,管材的冷却速度很快,解取向过程(高分子链的整体运动)只进行了一部分就停止了,而另一部分作为残余取向被冻结在材料中。但由于取向的高分子链占据较大的自由体积,处于较高的能态,仍有向低能态发展的趋势(如松弛、卷曲、缠绕或重结晶等),宏观的表现就是发生体积收缩。因此工艺条件A下PE-HD分子链取向度也增大,其纵向收缩率也随之增大,同时由取向所引起的残余应力就越大。

将3种工艺条件下挤出的管材在不同环应力(12.4 MPa和13.5 MPa)下进行静液压试验,最终结果如表2所示。试验首先按照PE给水管材GB/T 13663的技术要求(20 ℃、环应力为12.4 MPa)进行,3种管材均在恒压5 000 h后未破坏。因此可以认为常规条件的静液压试验难以发现冷却速度对管材静液压性能的影响。随后将环应力增加至13.5 MPa,管材在静液压试验下的韧性破坏形状如图3所示。可以看出,随着冷却速度的加快,PE-HD管材的静液压破坏时间也随之降低,也从另一方面反映了挤出冷却过程产生的残余应力差异对管材耐静液压性能的影响。

表2同时给出了3种工艺条件下PE-HD管材在80 ℃下的SCG性能变化。随着冷却速度的加快,PE-HD管材的SCG破坏时间也随之降低。慢速裂纹增长导致的破坏属于典型的脆性破坏,PE材料在持续低应力状态下,系带分子链开始解缠结和松弛。随着时间的推移,系带分子链逐渐从晶区拔脱,剩下为数不多的系带分子链承受着载荷作用,造成更大的应力集中,最后发生脆性破坏[10-11]。图4所示为PE-HD管材在SCG试验下的脆性破坏形状。由于工艺A冷却速度最快,其结晶也相对最不完善,由此所引起的残余应力也越大,系带分子链的解缠结速度越快,导致工艺A下管材的SCG破坏时间最短。这也进一步验证了冷却速度对管材残余应力的影响。

表2 PE-HD管材在不同工艺下的物理性能

图3 管材静液压试验的韧性破坏图Fig.3 Ductile failure of pipes at hydrostatic test

(a)整体图 (b)局部放大图图4 管材SCG试验的脆性破坏图Fig.4 Brittle failure of pipes at SCG test

2.2 挤出工艺对管材内外层残余应力的影响

通过研究挤出工艺对管材常规物理性能的影响,可以定性地考察其残余应力的影响。本文首次将盲孔法用于大口径塑料管材残余应力的定量测量。对于3种工艺条件下挤出的dn250管材,本文按照盲孔法测得其沿钻孔深度方向上释放应变的变化情况,如图5所示,其中ε1、ε2和ε3分别与应变花上的A、B和C 3个方向相对应。可以看出,3种工艺下的管材外层释放应变随着钻孔深度逐渐递增,而内层的释放应变相对较小,且随着钻孔深度的增加改变不大。

■—外层,ε1 ●—外层,ε2 ▲—外层,ε3 ▽—内层,ε1 ◁—内层,ε2 ▷—内层,ε3(a)工艺A (b)工艺B (c)工艺C图5 管材内外层在3个方向上的释放应变随钻孔深度的变化Fig.5 Residual strain in three direction versus hole depth on outer and inner layer of pipes

根据ASTME837标准按照式(1)~(3)计算得到管材内外层的σmax、σmin、β和σvon:

(1)

(2)

(3)

(4)

式中ε1、ε2、ε3——3个方向的释放应变,μm/m

σmax——最大主应力,MPa

σmin——最小主应力,MPa

σvon——Von Mises等效残余应力,MPa

β——最大主应力方向,即最大主应力和应变花参考轴的顺时针夹角,(°)

E——材料的弹性模量,MPa

A、B——2个应变释放系数,其值与钻孔的孔径、应变花尺寸、材料的弹性模量和泊松比有关图6给出了管材内外层的残余应力沿钻孔深度的分布曲线,可以看出,3种工艺下管材内层残余应力σvon的最大值均在3 MPa以下,且随钻孔深度的变化影响不大,很难分辨差异。这是由于管材的挤出冷却主要采用外冷方式,冷却温差的调整对管材内层的温度影响不大,因此其残余应力差异不大。而管材外层的残余应力σvon相对比内层大,且随着钻孔深度的增加逐步提高,呈现非均匀分布的情况。随着冷却速度的增大(C-B-A),外层残余应力也随之上升,其最大值由6.7 MPa升至12 MPa。同时在工艺B和C条件下,外层残余应力在0.8 mm孔深处出现平台。

■—外层,工艺A ●—外层,工艺B ▲—外层,工艺C□—内层,工艺A ○—内层,工艺B △—内层,工艺C图6 管材内外层沿钻孔深度方向上的残余应力分布Fig.6 Residual stress distribution in hole depth on outer and inner layer of pipes

塑料管材挤出加工产生的残余应力主要有以下2个来源:(1)聚合物熔体在模腔挤出流动过程中形成剪切应力,分子链取向由于冷却温度的迅速下降不能完全松弛。在挤出加工过程中管材外层分子链受到的剪应力较大,管材内层的剪应力较小,其取向度分布也存在一个梯度。当温度降至玻璃化转变温度以下时,由取向所引起的残余应力被“冻结”在固体中;(2)在冷却过程中管材外层冷却速度快,而内层冷却速度较慢。管材在壁厚方向上的温度分布不均匀,由此所引起的收缩和结晶差异会产生残余应力。因此管材外层的残余应力比内层大,而且管材外层的残余应力沿壁厚方向是不均匀分布的。

2.3 管材分层拉伸试验验证

为了验证管材内外层的残余应力差异,本文将PE-HD管材按照壁厚方向平均铣削成3层,分别进行拉伸力学试验。采用工艺A挤出管材内、中间和外层的应力-应变曲线如图7所示。可以看出,相比于内层和中间层,管材外层试样的屈服强度最低。这是由于管材的冷却速度快,结晶度较低,其拉伸屈服强度也随之降低。这也从侧面验证了管材外层残余应力比内层大的测试结果。

1—外层 2—中间层 3—内层图7 管材不同层的拉伸应力-应变曲线Fig.7 Tensile stress versus strain for different layer of pipes

3 结论

(1)系统考察了挤出冷却速度对管材常规物理性能的影响,发现随着冷却速度的增加,管材纵向回缩率逐步增大,而其静液压破坏时间和SCG破坏时间也随之降低,这是由于冷却速度越大,由取向和冷却结晶所引起的残余应力就越大;

(2)首次采用盲孔法测量了3种工艺下PE-HD管材内外层残余应力分布情况,发现管材内层的残余应力较小,很难分辨差异;而管材外层的释放应变和残余应力值相对比内层大,且随着钻孔深度和冷却速度的增加逐步提高,呈现非均匀分布的情况;这是由于管材挤出冷却主要采用外冷方式,冷却速度的变化对于管材内层的温度影响不大;而管材外层PE-HD分子链取向和结晶速度的差异,由此引起的残余应力随着冷却速度的增大而上升;

(3)采用管材在壁厚方向上的分层拉伸试验发现外层试样的拉伸屈服强度最低,进一步验证了管材内外层的残余应力测试结果。