基于回转式的立体车库关键技术及结构件设计

胡义华,张树林,靳 龙

(1.广西科技大学工程训练中心,广西 柳州 545006;2.广西科技大学鹿山学院,广西 柳州545616;3.广西科技大学机械工程学院,广西 柳州545006)

0 引言

立体车库由于具有二层或者多层结构,可以停放两辆甚至是多辆车,同时立体车库通过遥控或者控制柜按钮方式存取车,与现有普通停车场相比,立体车库可最大限度利用地面空间,存取车效率高,并且能实现自动化,能够有效缓解停车难[1]。

小型智能立体车库采用回转式结构,通过可编程控制器PLC技术提供信号控制立柱、载车板等,载车板的水平运动、回转运动、升降运动分别采用伺服电机驱动蜗轮蜗杆减速传动机构而实现[2],并采用回转和升降复合运动机构。

1 智能立体车库PLC控制技术

考虑到产品建设的需求和成本的问题,根据可编程控制器(PLC)智能化程度高、程序编写过程中周期短、稳定性强的特点,立体车库采用可编程控制技术(PLC),采用PLC技术设计的电路简易、成本低、功率消耗小,而且还具采用可视化梯形图编程使得编程周期大幅缩短,抗干扰能力强等优势[3]。

作为回转式智能立体车库控制系统的可编程控制器PLC同时在运行的过程中连接传感器和驱动部分,与其它的各部分零件进行信息交换与信息交流,从而实现相应的功能,达到完整安全的运行动作。

可编程控制器PLC实现的功能有:

(1)采用继电器等器件为回转式智能国库安装及调试过程提供触发信号,驱动电机从而实现相应动作完成调试过程。

(2)在存取车过程中提供触发信号,驱动电机,连续完成存取运动。

(3)由于回转式智能车库采用回转式结构,在存取车过程中通过回转存取车,回转运动为偏转运动,转动惯量大,可编程控制器PLC通过与编码器及变频器联动,控制回转的速度,使得车与板在回转过程中保持平衡及稳定,从而不会产生危险。

(4)在车辆存取过程中PLC对车辆的位置进行实时检测,只有在车辆位置在安全规定行程时才能提供信号,如果车辆停放在安全规定行程以外或者停车过程中由于载车板的变形导致车辆移动不在安全规定行程时停止信号的输出,从而避免车辆及立体车库结构的损伤,保证安全[3]。

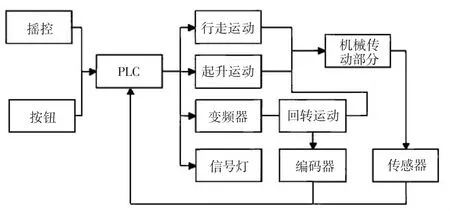

(5)可编程控制器同时对相应设备及外围设备进行控制及相互作用,外围设备主要是指信号输入输出设备,比如:运行指示灯、调试选择开关、启停按钮、急停按钮、遥控模块等。在所有的设备中电动机是最主要的控制设备,在电动机工作过程中可编程控制器提供信号,电动机接收信号后能够通过控制主机箱或者无线遥控上的按钮操作两种方式来控制车库的运行。电机有升降电机、行走电机、回转电机三种,在立体车库中的升降电机直接与电源相连,行走电机采用软走动器,回转电机采用变频器结构,在动作过程中的启停主要是通过采用单片机作为上位机,通过继电器控制下位机来实现。如果是按钮操作,按钮直接和PLC连接一起,可以直接控制车库的启停。在汽车存车过程中如果没有停在合适的位置,通过光电开关对射检测位置,保证位置停在规定行程位置。功能框图如下图1所示。

图1 总体功能框图

2 智能车库关键结构件设计

2.1 载车板设计

载车板主要是起承载汽车的作用,在智能立体车库结构中要求其具有安全、可靠、方便等特点,在一般的载车板设计中有钢板压制式(如图 2所示)和焊接框架式(如图3所示)两种。钢板压制式结构的钢板采用冲压一次成型,其结构比较轻巧[4],由于是一次成型钢板是一个整体,结构比较美观,但结构的特点决定其承受能力稍差,主要适用于承载要求不大的立体车库。结构为焊接框架式的载车板采用一般采用型钢和钢板通过焊接拼装而成,在焊接过程中可以通过加强筋之类的结构增加强度,这种结构的优点:可分开运输到现场后再现场焊接,所以运输方便,同时焊接过程中有加强筋结构,强度和刚度大,具有更高的安全性,同时通用互换性好。经过综合对比考虑智能立体车库采用框架式载车板,从而提高立体车库载车板的可靠性及方便性。

图2 压制式载车板

图3 焊接框架式载车板

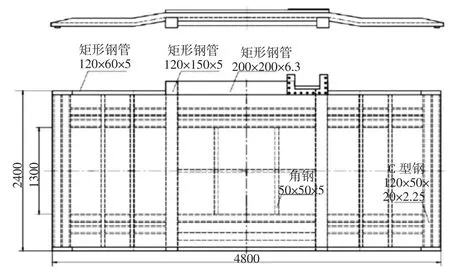

载车板形状的设计为中间高两边低的形状,同时设置有纵横交错的23根加强筋。在设计过程中主要考虑汽车的重量及升降过程中受力情况,一般为增加钢板的强度采取加厚钢板的方式,加厚钢板也意味着重量增加,材料成本增大,智能立体车库在设计时采取设计加强筋的方法减轻钢板的厚度,同时增加钢板的强度。同时为方便停车时车子的定位,将载车板设计为中间高两端低的结构形式,有意识引导车主进行自动定位,方便车主停车。钢板采用花纹钢板,能够在车子停在板上时防止汽车滑动[5]。载车板的结构及主要用料示意图如图4所示,其中上部分为载车板主视图,下部分为载车板俯视图。

图4 载车板结构示意图

2.2 立柱设计

立柱是智能立体车库结构部件中重要的结构零件,支撑整个车库的上升及静止停放时的受力,是立体车库中尤为重要的组成部分,载车板通过滑座与立柱相连,载车板在上升与下降过程中以立柱为支撑柱和上下滑行的滑行轨迹,在回转时以立柱为旋转中心和支撑体,同时在载车板上升下降过程中由于车辆与载车板的重量产生扭矩,而且在载车板回转工作时由于具有一定的速度具有惯性,会导致立柱弯矩的增加[6],为了消除这种扭矩,一是依靠载车板本身的钢板强度,二是依靠立柱的支撑,立柱材料的强度。在本项智能立体车库设计时立柱设计主要是根据载车板承受的汽车重量及立柱所采用的材料,通过查阅设计手册及设计经验,立柱采用矩形钢管[6][7],规格为 190 × 270 × 2δ10,并借助 ANSYS软件对立柱进行静力及动力分析,并对其强度进行校核。

3 回转式智能取车原理

回转式智能车库工作时,停在下面车位的车直接进出库。当上面车位的车子想停车时,在隔车位一定距离的地方停车,按遥控器停车按钮或者下车直到车库主控机柜按停车按钮,按照以下步骤顺序运行:(1)载车板连同框架结构在水平伺服电机驱动下,通过齿条的传动,水平移动,运动到相应位置;(2)载车板与轴承座上行一小段位移,在回转伺服电机作用下,通过蜗轮的传动,载车板与轴承座回转90°[7]至与过道水平的上方;(3)通过升降伺服电机及减速机构组件和齿轮齿条的传动,载车板与轴承座及升降机构下降,快到地面时接收信号缓慢下降直到地面相应位置,方便汽车能够驶入载车板,并停放在规定的行程位置;(4)将车子直接停上载车板,并校正到规定行程位置,人下车,锁好车门;(5)按遥控器存车按钮或者下车直到车库主控机柜按存车按钮,载车板与轴承座及升降机构上升,上升到相应位置,载车板与轴承座回转90°,载车板连同框架结构水平前进至规定的停车位置。取车时,操作和运行顺序与停车顺序相同。

4 结束语

回转式立体车库通过采用回转式结构,载车板水平移动、旋转、升降的复合式运动方式实现汽车的存取车运动,从而上面车子的存取与下面有无车子无关,下面车子的存取也不影响上面有无车子,同时能够充分利用空间,存取车比较简便、快捷方便,也容易实现自动化[1]。