甩挂运输中牵引车及挂车配置数量的仿真优化

王天予,李洋,王秋霏

(东北林业大学工程技术学院,黑龙江 哈尔滨 150040)

1 引言

达国家于20世纪40年代开始采用甩挂运输的货运方式。发展至今,甩挂运输已经成为发达国家的主流运输方式,大型的货运企业更是无一例外的采用甩挂运输,牵引车及挂车的拖挂比例高达1:3,充分体现了甩挂运输的运力优势[1-4]。而目前我国甩挂运输牵扯车及挂车的拖挂比例仅为1:1.2[5]。

近年来,国家大力倡导推进甩挂运输的发展,推行了一系列相关的政策改革,为甩挂运输的发展营造了良好的外部环境,取得了良好的经济效益、环境效益和社会效益。但在企业实施甩挂运输货运组织方式的过程中依然面临诸多问题,如:甩挂运输车辆资源的合理配置技术、甩挂车辆调度规则的制定及拖挂比例的优化等。

目前国外学者对甩挂运输的研究多集中于甩挂车辆性能、甩挂运输路径优化等方面。Pflug,H.-Chr通过模型模拟了车辆性能指标对牵引车及挂车组合使用的动力输出的影响[6]。Shih-Wei Lin等通过模拟退火启发式算法优化甩挂运输路线以使运输成本最优[7-8]。Stephan Scheuerer主要运用启发式算法研究了甩挂运输车辆的最优路径、停车点、解耦和脱钩的次数[9]。K.C.Tan通过引入某一物流公司的实例,采用混合多目标进化算法确定开展甩挂运输的最优路径和最少的牵引车数量[10]。

国内对于甩挂运输研究多集中于甩挂运输的运营组织模式、甩挂运输的经济效益以及甩挂运输在发展过程中存在的问题等几个方面[11-14]。黄丽华通过分析目前制约福建省甩挂运输发展的多重因素,提出了推动甩挂运输发展的相关政策建议[11]。吴宇等人结合我国对运输业所提出的节能环保的目标,阐述了甩挂运输这一新型货运组织方式的特点及意义[12]。成耀荣等人提出了一种改进的挂车运输节点之间装卸载调度算法模型,通过聚类分组解决车辆路径中装货和卸货中挂车运输交换的问题,但其模型以拥有充足挂车作为前提[13]。而对于企业在实际开展甩挂运输所面临的难题,如甩挂运输方式作业流程管理、车辆拖挂配比等问题的整体性研究没有涉及。

由于甩挂运输在我国的发展起步较晚且应用较少,使得企业缺少可供参考的经验方法,因此在具体实施甩挂运输的过程中,只是力图通过采用优化理论来实现物流系统的可靠性、合理性、协调性和最优化[5],缺少对决策过程的协调和监管,基于此,本文选择仿真技术作为研究手段,通过参数控制,仿真甩挂运输流程、优化车辆资源配置,为企业选择一种可控的过程性管理方法。制定甩挂货运站场的调度规则,利用Flexsim仿真技术,对甩挂货运站场的实际运作流程进行仿真模拟,以期望根据货运站场集散量合理地分配牵引车及挂车的数量,从而实现甩挂站场物流资源的合理配置。

2 甩挂运输的工作原理

甩挂运输(Drop and Pull Transport)是指一辆牵引车可同时配置多辆挂车,在运输过程中由牵引车拖带挂车行至目的地后,将拖带挂车卸下,继续拖带已完成装载或卸货的挂车前往新的目的地,以提高车辆运输的周转率且方便货主装货的运输方式[15]。甩挂运输这种“停挂不停车”运输特点利用牵引车与挂车的灵活分离与组合,缩短了装卸过程牵引车的等待时间,提高牵引车的利用率。其原理如图1所示[16-17]。

图1 甩挂运输组织原理图

甩挂运输的实质,就是利用牵引车拖带挂车在途行驶时间,来完成被甩下的挂车的装车和卸货作业任务。甩挂运输使得牵引车不间断的进行运输作业,从而最大限度地利用牵引能力,提高运输效能。

3 基于Flexsim的甩挂运输流程仿真

基于Flexsim对甩挂站场运作流程进行仿真,首先确定仿真目标、收集仿真数据、进行系统分析,然后形成仿真方案、运行仿真模型、输出仿真报告、进行仿真优化、形成可供实施的仿真方案,并最终得到甩挂运输车辆合理的购置数量。

3.1 数据收集

某汽车物流企业从事为汽车制造企业提供第三方的物流服务。经过前期的市场调查,结合企业的运输网络,对适合设置甩挂运输中转站场的城市进行甄选。其中,郑州作为国家重要的交通枢纽,承接了全国范围内7个工厂的货运量并拥有32个用户。在该企业的公路运输网络中尤为重要。故选取郑州甩挂站场作为仿真对象。仿真目标即根据甩挂货运站场的调度规则,仿真模拟该汽车物流企业的运作流程,得到牵引车与挂车的合理配置数量。

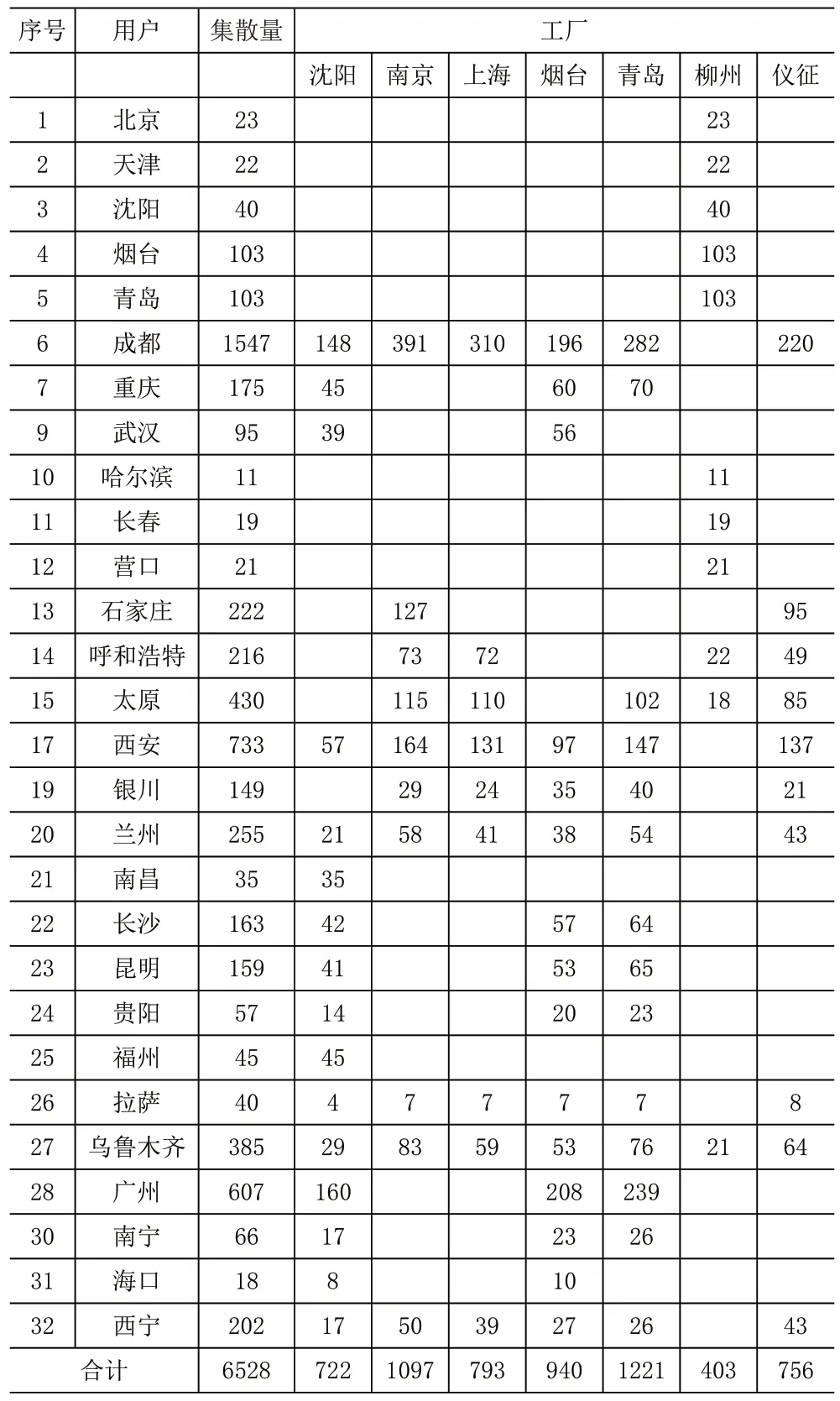

依据对甩挂站场的优选分析,结合各工厂的供应量及用户需求量,对郑州甩挂中转站场的平均月货运集散量进行统计,见表1。

表1 郑州甩挂中转站场平均月集散量辆

3.2 系统分析

本文中所建立的仿真模型包含商品车按订单生产出厂直至运送到客户的全部流程,因此应对整个成品车辆的运输作业流程进行分析。

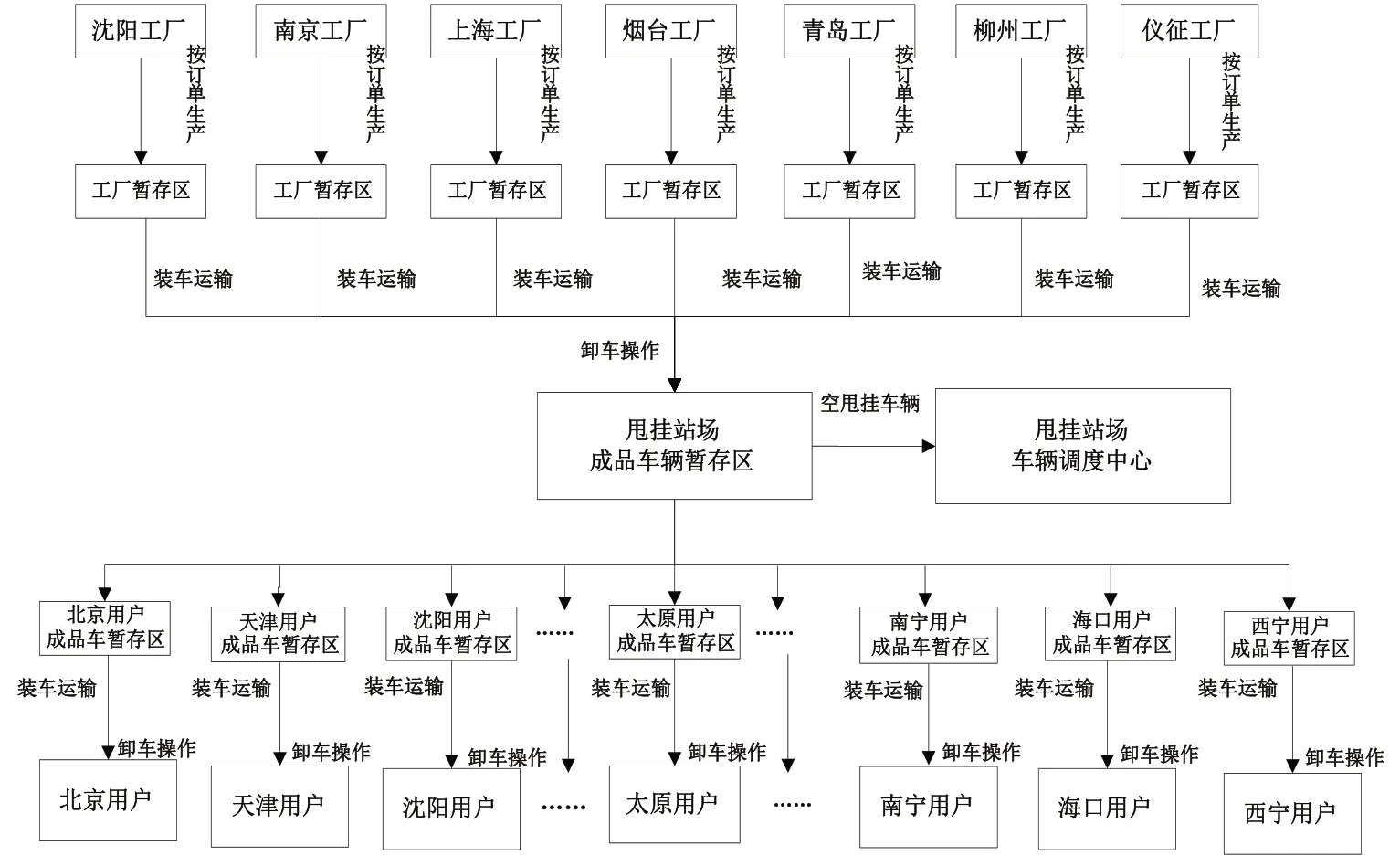

3.2.1 系统建模。该企业的整车物流运输运用“两级分拨发运体系”,即成品车辆从工厂运输至甩挂站场的过程被称为“一次运输”,成品车辆从甩挂站场运输至经销商的过程被称为“二次运输”,作业流程如图2所示。

汽车生产工厂按照客户订单进行批量性生产,成品车辆存放于工厂暂存区,等待装车运输。牵引车拖带空挂车行至工厂进行装车操作。牵扯车拖带满载挂车行至甩挂站场进行卸车操作。此为“两级分拨发运体系”中的“一次运输”。按照客户对不同工厂的订单需求,在甩挂站场进行装车操作。牵引车拖带满载挂车行至客户进行卸车操作。牵引车拖带空载挂车返回甩挂站场。此为“两级分拨发运体系”中的“二次运输”。牵引车由甩挂站场车辆调度中心进行统一调度,以任务需求作为驱动因素。

3.2.2 甩挂车辆的调度规则。甩挂车辆在实际运输过程中能够高效的运输,其实质是对牵引车和挂车的有效调度,制定郑州甩挂站场的调度规则如下:

(1)各甩挂站场相对独立,牵引车和挂车由甩挂站场统一调配、管理。

当然,通过职业院校技能大赛,也反映出了我们在教学中的一些薄弱环节。如教学投入不足,教学实习和实训设备不够完善,选手不能适应竞赛中采用的现代企业新设备、新技术、新流程,或在规定时间内完成不了比赛任务;基础理论课教学与专业技能训练没有有机结合。应大力推行教学做一体化模式,使车间与教室合二为一,理论与实践有机融合,努力培养更多高素质、技能型专业人才和实践应用型能工巧匠。

(2)不同工厂及不同品牌的车辆允许拼装运输配送。

(3)配送活动以任务的需求作为驱动。牵引车作为甩挂运输的主要动力输出,其配送任务主要有:工厂有成品车辆等待装车配送、甩挂站场有满载挂车等待运输、客户有空载挂车等待运回甩挂站场。

3.3 仿真模型构建

图2 该汽车物流企业作业流程图

将该汽车物流企业的作业流程划分为生产中心、甩挂站场和客户三部分,建立仿真模型。在制定的甩挂车辆的调度规则下,对牵引车和挂车的数量按一定的比例和数量进行初设,观察模型的运行状况。当运力不足的情况下,分别增加牵引车或挂车的数量。当运力过剩的情况下,适当减少牵引车或挂车的数量。最终通过运行状态良好的仿真模型,得到满足当前甩挂站场集散量所需要配置的牵引车及挂车数量。调度规则的制定、甩挂站场集散量、客户的地理分布等因素都将影响仿真的最终结果。本文旨在提供一种运用仿真优化技术分析合理配置牵引车及挂车数量的方法和思路。企业可依据自身的实际运营情况进行仿真优化分析。

3.3.1 生产中心作业流程仿真。生产中心的主要业务包括成品车辆的生产及成品车辆的运输配送业务。建立的Flexsim模型由发生器、暂存区和合成器组成。其中,发生器的参数按照7个工厂生产成品车的数量(见表1)进行设置。合成器表示生产中心的装车通道(装车能力),依据该企业的实际货运情况挂车的装载量为12辆成品车,故合成器的合成模式设置为打包,数量设置为12。

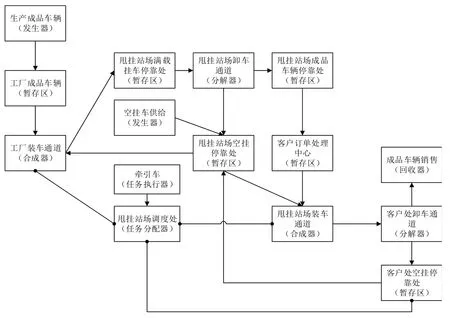

3.3.2 甩挂站场作业流程仿真。甩挂中转站场的主要业务包括对工厂运输来的成品车辆进行卸车作业、对本挂车进行合理调度、按客户订单对成品车辆进行运输配送业务。根据业务种类的不同将甩挂中转站场划分为三个功能区,分别为:缺货作业区、车辆调度处、客户订单处理处。建立的Flexsim模型由暂存区、分解器、发生器、任务分配器、任务执行器、合成器组成。其中分解器表示甩挂站场的卸车通道(卸车能力)、合成器表示甩挂站场的装车通道(装车能力)、发生器用于产生拖挂运输车辆、任务执行器代表牵引车辆。

图3 仿真模型实体关联示意图

在甩挂中转站场需要对牵引车(任务执行器)和挂车(发生器产生的实体)按一定的比例和数量进行初设。综合考虑国内外甩挂运输不同发展水平下的拖挂比例,以及本案例涉及乌鲁木齐、拉萨、海口等长运输距离客户的情况,初设拖挂比例为1:2,其中牵引车20辆,挂车40辆。依据模型的运行状态,还将进一步对牵引车和挂车的数量进行调整。所以初设的本挂车比例及数量不会影响仿真模型的最终结果,只会在一定程度上影响仿真模拟运行次数。初设牵引车及挂车的数量和比例越接近最终结果,需要进一步调整本挂车数量进行仿真模拟运行的次数越少。

相关实体的参数设置如下:发生器(挂车)产生的实体数量设置为40、暂存区(订单处理中心)临时实体流采用拉入策略、任务执行器(牵引车)数量设置为20。

3.3.3 客户中心作业流程仿真。客户中心的主要业务有成品车辆的卸车作业及成品车辆的销售。建立客户中心的Flexsim模型由分解器、暂存区和吸收器组成。其中分解器表示客户中心的卸车通道(卸车能力)。

通过上述对甩挂运输作业流程三部分的分析,建立仿真模型,其各实体间关联示意图如图3所示。

通过模型中各实体端口的关联、参数的设置、仿真程序的编写,实现成品车辆“两阶段多产品”的配送过程,将初步建立的模型与实际的地理分布相结合,形成了覆盖全国的运输配送网络仿真模型。

3.4 甩挂车辆运力分析及优化

通过上述过程建立的仿真模型能够按制定的调度规则良好的运行,需要进一步考虑初设的牵引车和挂车的数量是否能够满足当前甩挂中转站场的运力需求。由于Flexsim是实时的仿真软件,在仿真过程中,可对每一个实体如:工厂、订单处理中心、任务执行器等输出标准报告及状态报告,检测其当前的状态,也可以在仿真结束后输出汇总报告。其中,标准报告的输出变量主要包括当前容量(stats content)、最小容量(states contentmin)、平均容量(states contentavg)、输入(states input)、输出(states output)等变量。状态报告的输出标量主要包括对象的空闲时间(idle)、加工时间(processing)、阻塞(blocked)、空载运行时间(travel empty)、装载运行时间(travel loaded)、装载时间(loading)、卸载时间(unloading)等变量。通过对变量的分析,可调整牵引车及挂车数量,使其最终满足甩挂站场的运力需求。

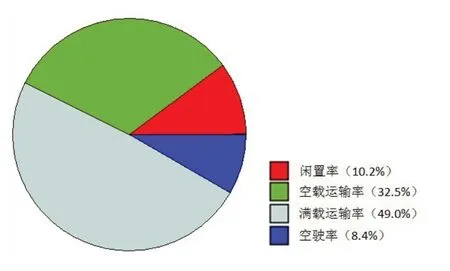

3.4.1 牵引车辆运力分析。牵引车的运力可通过任务执行器的状态变量来评价。主要的评价指标有空闲时间(idle)、空载偏移时间(offset travel empty)、装载偏移时间(offset travel loaded)、应用时间(utilize)。通过任务执行器的属性统计得到牵引车运行状态,如图4所示。牵引车的闲置率仅在10%左右,运输率高达80%以上。说明牵引车辆的利用率较优且数量能够满足该甩挂站场的货运需求。企业可以依据实际情况调整牵引车的数量,使空闲率和利用率满足企业需求。

图4 任务执行器状态变量饼状图

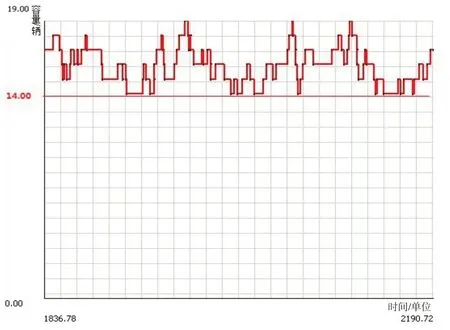

3.4.2 拖挂车辆运力分析。拖挂车辆在所建立的仿真模型中是甩挂站场发生器所产生的临时实体,停靠于甩挂中心空挂停靠处。挂车的运力分析可通过统计甩挂站场空挂停靠处(暂存区)的数量曲线图来实现,数量曲线图可通过仿真系统输出,如图5所示。空挂停靠处的最小容量为14,即在拖挂车辆最大利用的情况下依然有14辆挂车剩余且处于空闲状态。说明挂车利用率较低,运力过剩,应减少挂车数量。重新设置发生器产生临时实体(挂车)的参数,考虑到模型运行为理想状态,将参数设置为30,其中4辆可供企业机动处置。

通过对甩挂车辆的运力分析,逐一逐次调整牵引车及挂车的数量,直至运力满足企业甩挂中转站场的货运需求,实现牵引车及挂车数量的合理配置。通过上述分析,该汽车物流企业郑州甩挂站场应考虑配置20辆牵引车辆和30辆拖挂车辆。

图5 甩挂站场空挂停靠处的数量曲线图

4 结语

甩挂运输车辆资源配置数量及拖挂比例已经成为甩挂运输的一个热点问题,其合理性直接影响企业的经济效益。本文结合甩挂运输的工作原理,分析了某汽车物流企业整车运输的作业流程,制定了具体的甩挂车辆调度规则,重点构建了生产中心、甩挂站场和客户等核心作业流程仿真模型,通过对甩挂运输车辆运力的分析及优化,得到了该企业甩挂站场牵引车及挂车数量的合理配置。结果表明,甩挂站场的集散量、调度规则的制定等多重因素都将影响仿真结果。论文研究方法能够针对企业的实际货运需求、运营情况进行建模仿真及优化分析,可以科学合理地解决企业在开展甩挂运输业务初期所面临的牵引车及挂车购置数量的难题,进一步优化了该类企业甩挂运输的物流资源配置,促进了甩挂运输的长远发展。