捻度与合股数对纱与纱磨损耐磨性的影响

武昊岩,谢光银,张一心

(西安工程大学 纺织科学与工程学院,陕西 西安710048)

耐磨性是纺织品的一个重要测试指标[1],对纺织品的耐磨性测试遵循一定的标准及方法[2-3],测试结果与测试仪器有很大关联。各种耐磨性测试仪器之间存在一定的相关性,但各耐磨仪对纱线耐磨性能的评价存在差异,ZweigleG552和LFY-20高度相关,而Y731和其他仪器的相关性较差[4-5]。不同的纺纱方法会造成纱线耐磨性的差异,并且在集聚纺、赛络纺、集聚赛络纺这样一些环锭纺纱新技术的纺纱过程中,集聚和并合作用都能提高纱线的耐磨性[6]。耐磨性是织物服用性能的一个重要指标,不同种类织物的耐磨性差异很大[7-9],但都与纱线本身耐磨性和结构密切相关[10-13],其中纱线线密度和捻度是两个重要因素[14-15],可见,从纱线捻度和线密度入手进行纱线耐磨性的研究对纱线以及织物都具有重要的意义。现有的纱线耐磨性测试都是以纱线与外界物体摩擦的耐磨寿命为基准的,然而织物中纱线磨损的形式不仅是与其他物体的摩擦,更多的是相互交错的纱线间的摩擦。对这种纱线与纱线摩擦机理的研究尚有留白,因此本文构建试验装置,并通过控制变量法研究了捻度与合股数对这种摩擦方式的影响。

1 纱与纱磨损机理

织物的磨损是一个多因素的复杂过程。尤其在针织物的使用中,由于线圈结构的存在,相互穿插交错的纱线滑移而造成纱线磨损,这种磨损是纱线与纱线之间的磨损,而非传统纱线耐磨性测试中定义的纱线与外界物体的摩擦,将这种磨损形式称为“纱纱磨损”。纱纱磨损广泛地存在于梭织物与针织物中,其磨损形式与传统纱线耐磨性测试有一定区别。

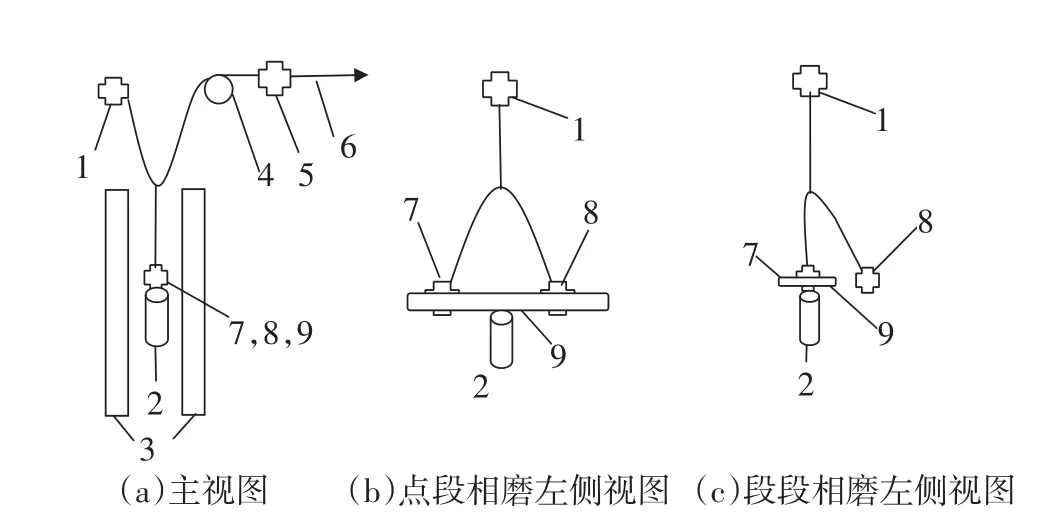

纱纱磨损可以概括为两个模型:(1)一根纱线不动,另一根与之交错的纱线做来回往复运动,即一根纱线一定点与另一纱线一小段之间的摩擦,称之为“点段相磨”;(2)2根相互紧靠的纱线受到外力分别做自身纵向的往复运动,造成2个纱段之间的摩擦,称为“段段相磨”。

2 试验装置设计

图1即为自建试验装置:点段相磨与段段相磨主视图相同,其中,1、5为固定线夹,用来固定试样,以防退捻;2为提供负重的砝码;3为垂直挡板;4为定滑轮,用来接承动力;5处的夹子尾接高强股线,系在动力装置6即Y731抱合力机的金属刀板上,机器运转后,动力通过夹子及股线传递,即开始试验。

点段相磨装置的左视图见图1(b),7、8为自由线夹,用7、8两夹以及穿过且固定在两夹尾的连接杆9来使纱线分开,砝码2系在连接杆中点;垂直挡板3防止试样自由旋转。

段段相磨装置的左视图见图1(c),下方试样一端由7处的自由线夹夹住并连接砝码,另一端由8处的固定线夹固定。7处夹尾插入横杆9,两侧同样放置挡板3以防下方试样自由旋转。

3 试验部分

选用纯棉纱线进行试验。

3.1 纱线基本性能

图1 纱纱磨损耐磨性测试装置

3.1.1 线密度测试

参照GB/T 6529-2008《纺织品 调湿和试验用标准大气》,将试样在标准大气条件下调湿至标准规定的平衡状态;使用YG086型缕纱测长器摇取200 m试验用棉纱,摇纱速度200 r/min;用电子天平称取缕纱质量(g),精确至0.01 g,然后将试样在标准大气条件下用烘箱烘至恒定质量,测量其干燥质量(g)。

线密度计算公式为:

式中:Tt为线密度,tex;L为试样长度,m;Wk为试样公定回潮率,%;md为试样干燥质量,g。

分别测10组试样,测得试样平均线密度为14.56 tex。

3.1.2 捻度测试

纱线捻度的测试方法主要有直接计数法、退捻加捻法。本试验选用一次退捻加捻法测定纱线捻度。

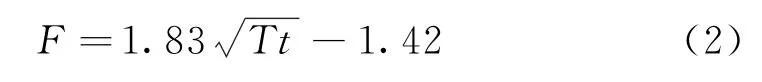

试验温度(20±2)℃,相对湿度(65±5)%,使用Y331A纱线捻度仪,测试过程:将试样夹于夹持长度为250 mm的2个夹持器之间,限位长度4 mm(防止因捻伸使纱线断裂),预加张力按公式2计算。将试样退捻并反向加捻直至回复原夹持长度,读取回转读数n,则试样的捻度Tt=n/5(捻/10 cm)。

式中:F为预加张力,c N;Tt为纱线号数,tex。

每组试样测10次,分别测10组试样,测得单纱平均捻度为103.4捻/10 cm。

3.1.3 力学性能

根据GB/T 3916-1997《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》,采用YG068C型全自动单纱强力仪,将纱线在温度(20±2)℃、相对湿度(65±2)%的条件下放置24 h后进行拉伸断裂性能测试。测试参数为:预加张力0.5 c N/tex,拉伸速度500 mm/min。

对20组试样进行测量,测得平均单纱断裂强力为273.6 c N。

3.2 纱纱磨损耐磨性测试

探究捻度和合股数对纱纱磨损耐磨性的影响。目标捻度范围为110~150捻/10 cm,其中每10捻一个目标值,即制备110、120、130、140、150捻/10 cm 的捻度下的试样若干。

3.2.1 试样制备

对试验用棉纱进行退捻再加捻制得目标捻度的单纱试样。单纱通过退捻加捻,先测出该段纱线捻度,记为A,目标捻度记为B,试样加持长度为25 cm,则需要再反向加捻的捻回数=2.5×(B-A)。

原单纱为S捻,退捻加捻后制得的单纱试样为Z捻,因此对股线进行加捻分别制备相同目标捻度Z捻的双股线和三股线若干。

3.2.2 耐磨性测试

负重过小或过大会导致试验磨断次数过多或过少,产生较大的误差,故在经过一系列试验后选择如下负重进行对照试验:单纱选用30、40、50 g三组负重,双股线选用30×2、40×2、50×3 g三组负重,三股线选用30×3、40×3、50×3 g三组负重。

传统耐磨性测试中测试的是试样的磨断次数,故本试验操作流程为:在构建的试验装置上将制得试样固定,启动Y731抱合力机,速度80次/min,及至有一方断裂,关闭Y731抱合力机,记录磨断次数。

按同样流程分别对点段相磨和段段相磨2种磨损形式进行测试。每个参数测10组求平均值。

4 结果与分析

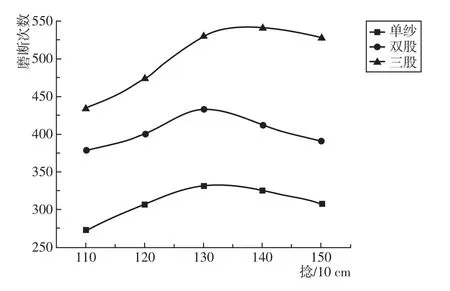

不同负重下各曲线走向近乎一致。以单纱30 g、双股线60 g、三股线90 g负重为例,2种纱纱磨损形式试验结果如图2、图3所示。

4.1 捻度对耐磨性的影响

从图2、图3可以看出,随着捻度的增大,耐磨性能都会先提高,捻度达到135捻/10 cm左右时继续增加捻度,耐磨性则随之降低。

出现此现象可能是因为捻度较小时,纤维在纱线内束缚较差,纱线结构不良,纤维容易分离,所以在捻度较小时,加捻可以使纱线内纤维紧靠,改善纱线结构,从而提高纱线耐磨损的能力;而当达到临界值后,继续增加捻度,纱线中纤维的抱合力增大,纤维的滑移减小,摩擦时的局部应力增加,纤维更容易断裂,导致纱线更易损坏;当捻度过大时,附加在纤维上的应力较大,纤维在纱线中的移动余地减少,对耐磨性也是不利的。因此,耐磨性才会随捻度的不断增大而呈现先提高后降低的趋势,因此适中的捻度对纱纱磨损耐磨性是最有利的。

图2 点段相磨单纱、双股、三股纱分别在30、60、90 g负重下的磨断次数

图3 段段相磨单纱、双股、三股纱分别在30、60、90 g负重下的磨断次数

4.2 合股数对耐磨性的影响

从图2、图3可以看出,在对应合股数的负荷下,即单纱30 g、双股30×2 g、三股30×3 g,磨断次数随合股数的增加有所提高。

当合股数变化而负重不变时,双股线的磨断次数平均为同捻度单纱的4倍,而三股线的磨断次数平均为同捻度单纱的10倍。

由此可见,合股对纱纱磨损耐磨性的提升很大。

4.3 断裂现象的分析

在段段相磨试验中,上部与下部优先断裂比例近乎一致。

而在所有点段相磨试验中,发现凡是单纱试验,先断裂的全部是段部分;凡是股线试验,无论是双股还是三股,先断裂的都是点部分。

分析认为造成这种现象的主要原因是单纱的纤维结构较为松散,在进行摩擦时,摩擦作用在点的纱线由于结构松散,摩擦作用会随着纱线内纤维的横向移动而被缓冲相当一部分,因此单纱试验段先断裂。而股线中纤维明显紧靠,在摩擦过程中纤维不易产生横移,失去了类似单纱的缓冲作用,因此点先断。

5 结论

(1)随着捻度的增加,单纱及各股线的点段相磨耐磨性先升高后降低,且耐磨性随捻度变化程度最小的是单纱。

(2)负重对应增加的情况下,合股数的增加会使点段相磨耐磨性有所提高;而负重不变的情况下,合股数的增加会使点段相磨耐磨性急剧升高,其升高趋势远高于合股数的增加。

(3)在点段相磨试验中,单纱磨损先行断裂的总是“段”部分,股线磨损先行断裂的总是“点”部分。

(4)展望及不足:纱纱磨损的纱线磨损形式广泛存在于各类织物当中,尤其是针织物,因此对其耐磨性的探究具有一定的实际意义。为此设计的试验装置相对简陋,试验的结果难免存在偏差,且影响耐磨性的因素未全部考虑进去,还有待进一步深入研究。