面向不规则烟包的笼车码垛系统的设计与应用

林海波,熊英俊,付华森,张 毅,时峻峰

1.重庆邮电大学自动化学院,重庆市南岸区崇文路2号 400065

2.湖北省烟草公司宜昌市公司,湖北省宜昌市西陵区沿江大道42号 443000

3.湖北众与和智能装备科技有限公司,湖北省宜昌市西陵区黄河路8号 443000

目前国内烟草物流企业通常利用人工把不规则烟包放入托盘或笼车中进行码垛,劳动强度大,工作效率低且容易出错[1]。随着工业自动化技术的快速发展,码垛机器人在机械制造、食品饮料、化工、仓储物流等领域发挥着重要作用,已成为工业自动化生产过程中不可或缺的设备[2]。近年来针对码垛机器人的应用已开展了大量研究,叶辰雷等[3]分析了码垛机器人的常规工作模式,利用圆弧插补方式对运行轨迹进行了优化;董航等[4]提出了一种可以用于控制码垛机器人平稳运行的上层算法;Zhang 等[1]利用三次样条迭代算法码垛烟包,使码垛轨迹更加平滑;万彪刚[5]设计了一种件烟码垛机器人控制系统,并提出了拐角处圆弧过渡的优化方法;李银华等[6]采用脉冲区间算法降低了烟箱分拣的误差率。但是针对不规则烟包码垛尚未有理想的实际应用方案。为此,以宜昌市烟草公司物流配送中心为对象,通过对烟包码垛过程进行分析,设计了一种面向不规则烟包的笼车码垛系统,以期满足码垛作业需求,提高码垛系统的工作效率和准确性。

1 系统设计

1.1 结构组成

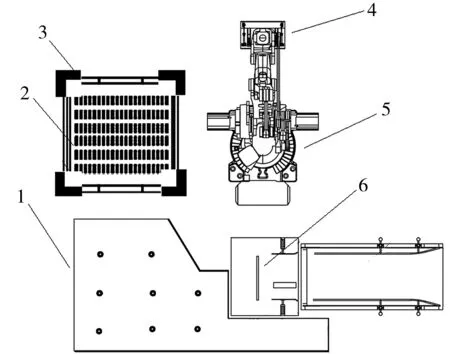

面向不规则烟包的笼车码垛系统主要由预排层算法、矫正装置、缓冲区和码垛机器人等部分组成,其硬件布局见图1。首先在计算机中提前存入条烟订单数据,根据订单可以判断出每个烟包中的条烟数量,再利用预排层算法确定烟包到达输送带末端的姿态以及运动路径。当烟包到达输送带末端时,通过矫正装置对烟包位置和姿态进行调节,以便码垛机器人稳定抓取。

图1 码垛系统硬件布局图Fig.1 Hardware layout of stacking system

1.2 烟包矫正装置

为了使码垛机器人抓取烟包更加稳定,设计了矫正装置用于调整烟包位置和姿态。该装置主要由位置限位板、气缸、横向夹板、矫正导条、固定装置、顶升装置、输送带等部分组成,见图2。其中,矫正导条由两根形状特定的钢条构成,固定在传送装置的两边用于引导烟包的运动方向;位置限位板位于矫正装置末端,与两边的横向夹板共同作用确定烟包在水平面上的位置;横向夹板安装于矫正装置的末端两侧,板上布满细孔,用于降低夹紧烟包时夹板与烟包表面薄膜挤压而产生的噪声;顶升装置是固定在竖直方向上的一个顶升气缸,位于矫正装置下方,通过水平面上的洞口进行顶升和收缩,用于调节烟包竖直方向上的姿态。

图2 矫正装置Fig.2 Correcting device

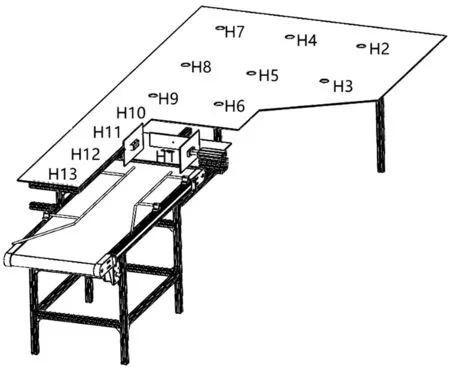

1.3 缓冲区

在码垛机器人附近有13 个缓冲区,用于放置不能直接放入笼车中的烟包,缓冲区1 ~13 分别标记为H1~H13(数字较小的为低位缓冲区,反之为高位缓冲区),见图3。其中,H1 位于烟包矫正装置的上方,其余12 个缓冲区位于码垛机器人的四周。

图3 缓冲区平台示意图Fig.3 Schematic diagram of buffer platform

1.4 烟包预排层算法

根据先到烟包优先匹配和效率最优原则,设计了一种烟包预排层算法,利用该算法对各个烟包的状态和次序进行处理后,再放入笼车中码垛。

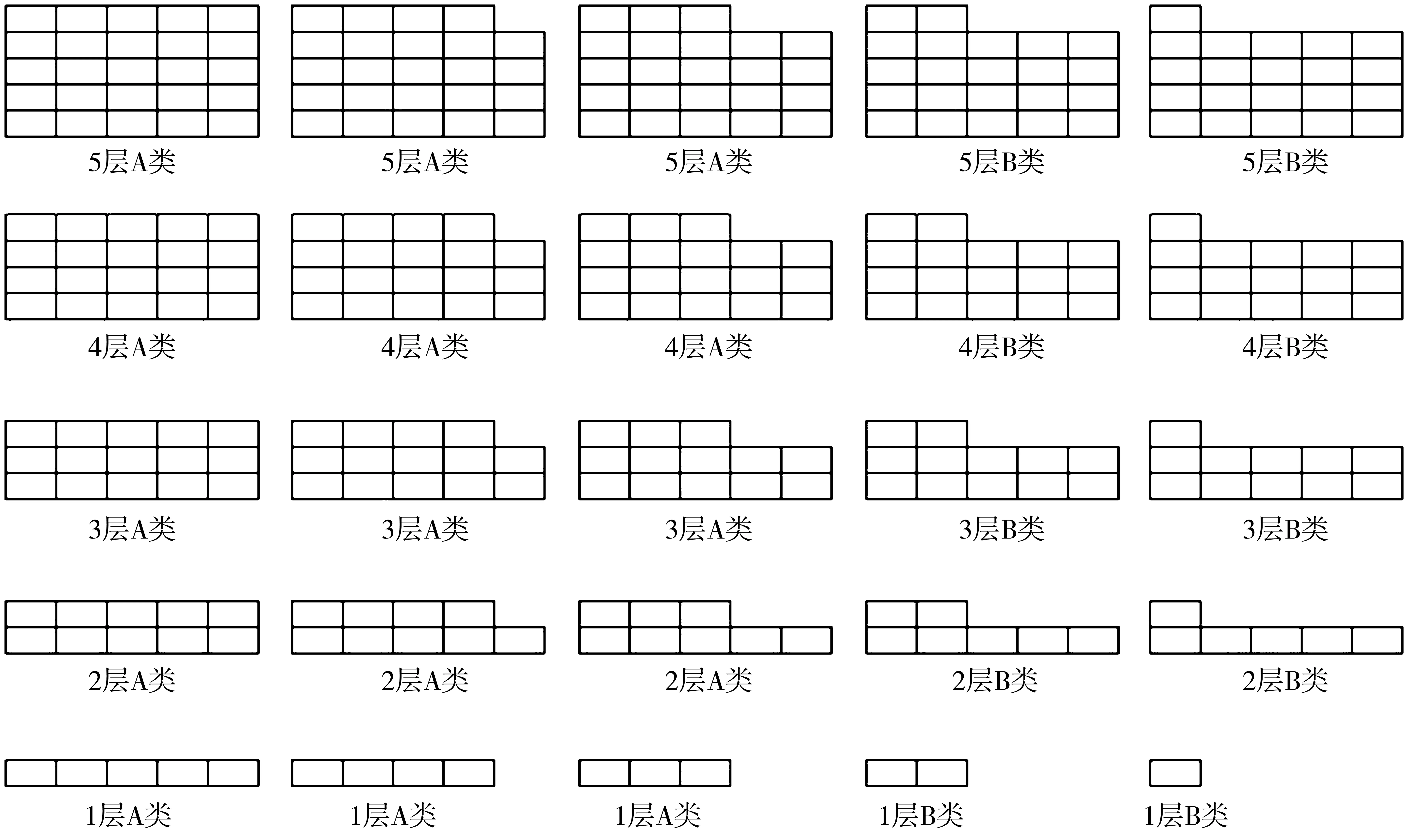

1.4.1 烟包分类

根据订单将烟包用塑料薄膜打包成一个整体,其最小组成单位是1 条烟,如果5 条烟组成一层,一个烟包最多有5 层,即有25 条烟。因此,一个烟包最少有1 条烟,最多有25 条烟,共有25 种类型,见图4。对于层数n 的烟包,顶层可以有1~5条烟共5 种情况。对于顶层有3~5 条烟的烟包,可以平稳支撑起上方烟包,这种烟包归为n 层A 类;对于顶层有1~2 条烟的烟包,其上方无法平稳放置其他烟包,这种烟包归为n 层B 类。

图4 25 种烟包类型Fig.4 Cigarette parcels of 25 types

1.4.2 烟包在笼车中的摆放规则

用于放置烟包的笼车只有一个开口,其余三边用铁网固定。烟包在笼车中的摆放位置有7个,依次编号为1~7,见图5。机械抓手有固定端和自由端,通过自由端的伸缩来夹放烟包,考虑到自由端的抓手容易损坏笼车和烟包,码垛机器人抓取烟包时需要按一定规则和顺序放入笼车中。

图5 烟包在笼车中的摆放位置Fig.5 Positions of cigarette parcels in caged-vehicle

抓取的烟包先放入位置1,再放入位置2 或位置3,只有位置2 和位置3 都放好烟包,才可以放入位置4;只有位置2 放好才可以放入位置5;只有位置4 和位置5 都放好才可以放入位置6;位置7 是最后一个放入位置。笼车中较后放入烟包的位置是低位位置,所有低位位置烟包高度不能高于高位位置烟包高度,在满足以上所有条件下优先将烟包放到堆叠高度较低的位置。

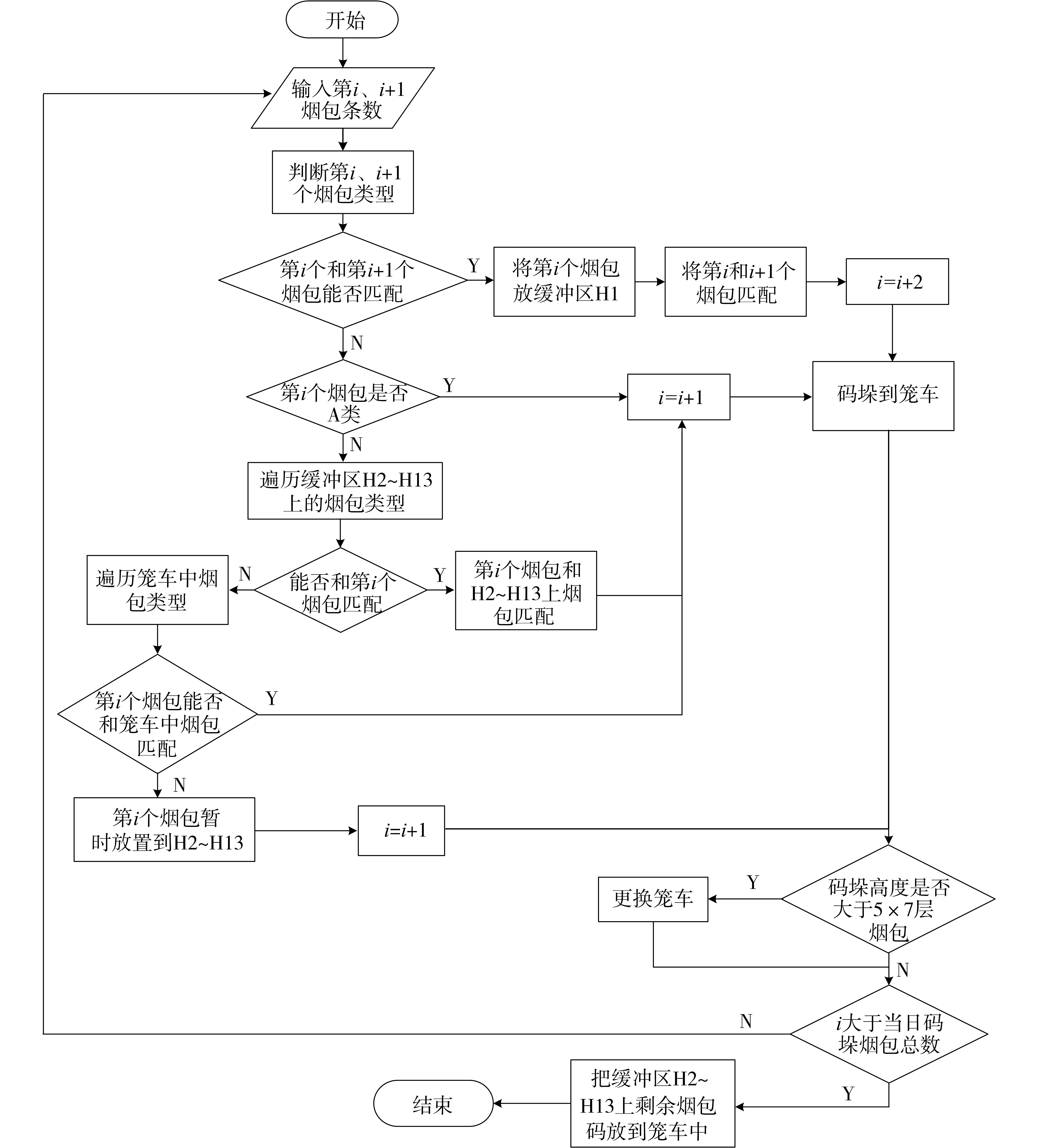

1.4.3 算法实现

烟包预排层算法实现过程见图6。皮带输送的烟包共25 种,根据相邻烟包、缓冲区烟包以及笼车中烟包情况进行匹配和码垛。笼车外可能存在相邻第i 与i+1 个烟包进行匹配,也可能存在当前第i 个烟包与缓冲区H2~H13 上烟包进行匹配,这两种情况下匹配后的烟包高度不能高于5 层烟包。把烟包放入笼车中匹配和码垛时,需要遵循烟包在笼车中的摆放规则。如果相邻烟包可以成功匹配,则直接将匹配后的烟包放入笼车中进行码垛,否则根据烟包分类进行处理,A 类烟包直接放入笼车中,B 类烟包根据匹配需求进行姿态调整。

B 类烟包到达矫正装置时有两种姿态,两种烟包互为翻转180°,见图7a 和图7b。在此情况下,B类烟包可以将其中一个烟包以翻转姿态与另一个正姿态烟包进行匹配,见图7c。

图6 预排层算法流程图Fig.6 Flow chart of pre-layering algorithm

图7 烟包姿态Fig.7 Orientation of cigarette parcels

2 码垛机器人轨迹规划

2.1 3-5-3样条插值函数

利用码垛机器人抓取矫正后烟包进行匹配和码垛。为了保证烟包抓取和放置平稳,分别在抓取点和放置点的正上方设置一个过渡点[7]。码垛机器人最基本的抓取到放置过程是:抓取点A→过渡点B→过渡点C→放置点D。

本文中利用高阶多项式插值函数对一次抓取到放置过程进行轨迹规划研究。其中,五次多项式插值法通过增加约束条件,可以使角度和角速度的变化曲线更加平滑,也可以解决三次多项式插值法中关节角速度出现突变等问题。由于增加了约束条件,运算量相应变大,推导过程也更加复杂[8]。

结合三次多项式和五次多项式插值法的优势,采用3-5-3 样条插值函数进行轨迹规划[9]。抓取点A 到过渡点B 用三次样条函数拟合,过渡点B到过渡点C 用五次样条函数拟合,过渡点C 到放置点D 用三次样条函数拟合。这3 段路径的轨迹方程分别为:

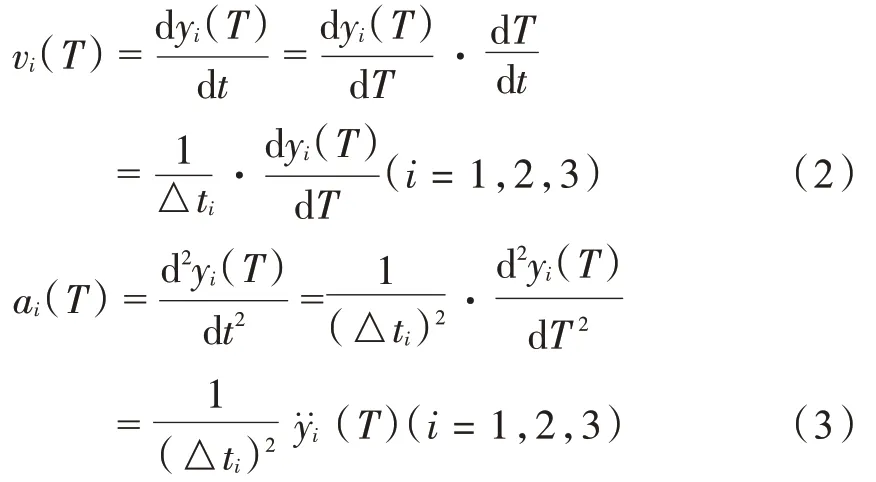

各个关节的角速度和角加速度分别为:

利用3-5-3 方法进行轨迹拟合,3 段轨迹由4个点组成,假设 4 个点的位置分别为 S0,S1,S2,S3,角速度分别为 v0,v1,v2,v3,角加速度分别 a0,a1,a2,a3。则存在以下已知条件:①各个关节在抓取点A和放置点 B 的位置 S0,S3,角速度 v0,v3,角加速度a0,a3;②各个关节在过渡点 B 和 C 的位置 S1,S2;③3 段轨迹的位置、角速度以及角加速度连续、可导。由条件③可推出以下关系:

根据以上已知的14 个条件,可以求解出14 个未知系数k1j(j=0,1,2,3),k2j(j=0,1,2,3,4,5),k3j(j =0,1,2,3)。

2.2 基于改进遗传算法的时间优化

已知每段多项式的插值时间,根据式(1)可求解出14 个未知参数。但还需要选择最优多项式插值时间,使机械手运动时间最短。为此,基于遗传算法对时间进行优化:

式中:hi(i = 1,2,…,m-1)表示第i 段B 样条的时间间隔,hi=ti+1-ti;Vimax、aimax分别表示角速度约束和角加速度约束。

基于改进遗传算法的时间优化步骤为:

(1)编码。将机械手沿每段样条曲线运动时间hi编码成遗传算法所需要的染色体。由于实数编码具有精度高、简单灵活、表示范围大等特点[10],文中采用实数编码表示决策变量hi。

(2)种群初始化。初始种群确定在每段hi的取值范围内,随机产生一定数量个体。

(3)种群适应度函数f。适应度值是遗传算法评价个体的标准[11],本文中采用外点惩罚函数法,根据优化目标确定f = ∑ti+ εp,其中p 是添加的惩罚函数项,ε为惩罚因子。

(4)选择方式。采用自适应遗传方式计算种群的评价适应度值favg,筛选出适应度值大于平均值的个体,将其作为子代个体。

(5)改进自适应交叉与变异方式。采用单点交叉方式生成新个体,按照单点变异方式进行操作。在进化初期增大种群的交叉概率,减少变异概率,以避免优质个体处于停滞状态,且不会破坏个体结构。在进化后期减少交叉概率,以避免最优个体的有效模式被破坏,同时增大变异概率,增强局部搜索能力,保持种群的多样性。根据每代个体的适应度值,自适应调整后的交叉概率Pc和变异概率Pm分别为:

式中:k0= 1-(fmax- favg)/fmaxavg,fmax和 favg分别表示种群最大和平均适应度值,fmaxavg表示当代进化代数fmax与favg的最大差值;f '是相互变异的两个体中得到的较大适应度值;P1、k1和k2均为常数。

2.3 Matlab仿真及分析

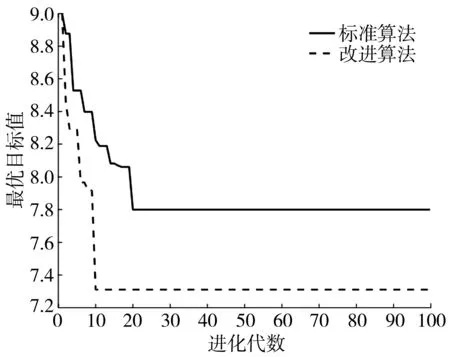

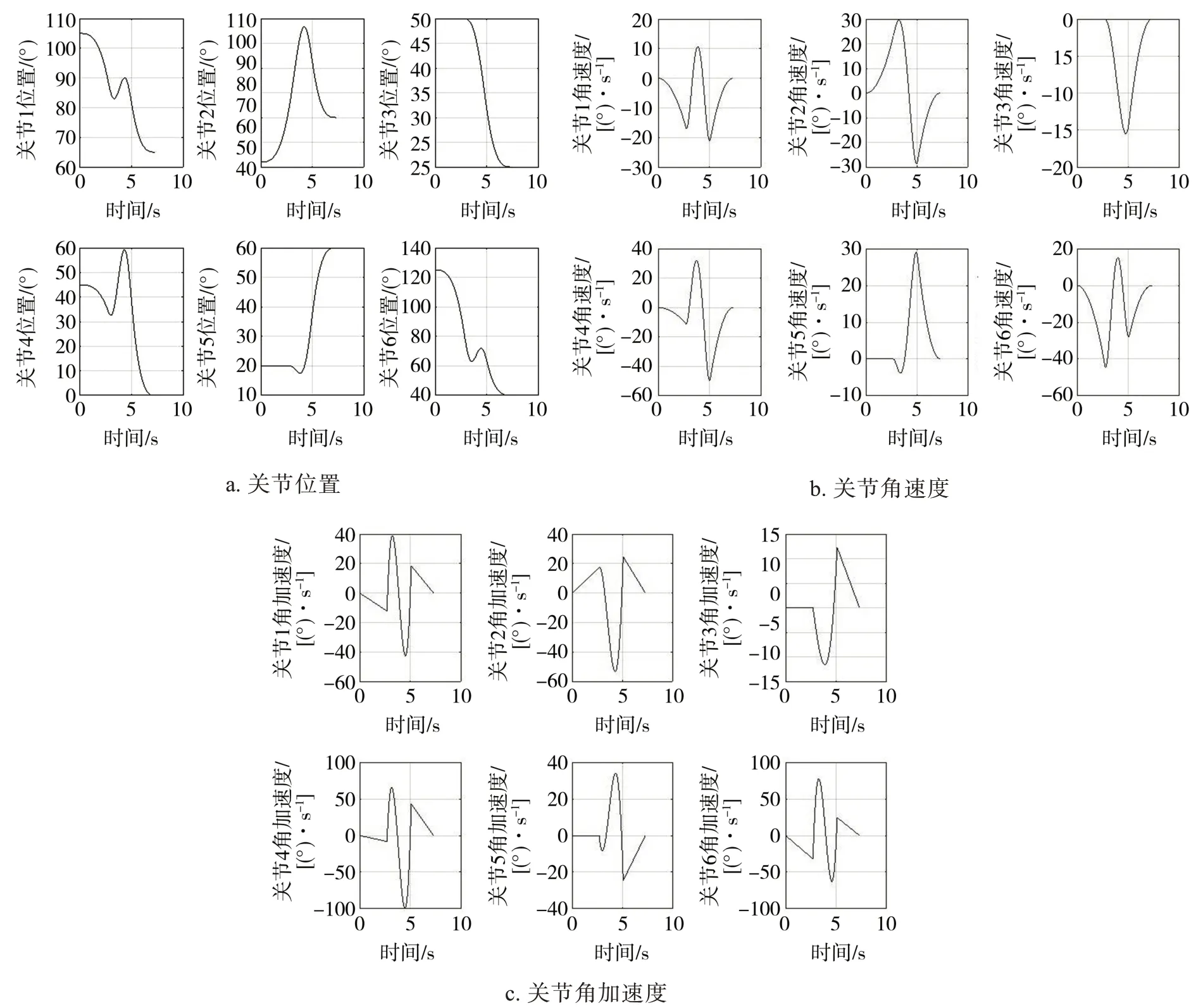

采用MATLAB 软件进行仿真,种群规模取100,迭代次数取100。其中,交叉与变异概率参数分别为:P1= 0.5,k1= 0.005,k2= 0.02。由图8 可见,在满足码垛机器人角速度和角加速度约束条件下,改进遗传算法比标准遗传算法收敛速度快,能够快速找到最优目标值;由图9 可见,码垛机器人在满足运动学约束条件下,各个关节位置、角速度、角加速度曲线平稳光滑,规划轨迹符合码垛机器人工作要求。

图8 两种算法运行时间对比Fig.8 Comparison of running time between two algorithms

3 应用效果

3.1 试验设计

将不规则烟包笼车码垛系统应用于宜昌市烟草公司物流配送中心,按订单顺序随机选取2017年4—7月共4 个月的销售订单100 个。码垛机器人以1.8 m/s 速度运行,烟包输送速度与物流配送中心其他输送带速度保持一致,统计烟包数量、码垛时间、码垛速度、运行噪声、条烟损坏率等数据。

3.2 数据分析

由图10a 可见,100 次测试中码垛烟包数量在 4 000 ~ 7 000 包/次之间。由图 10b 可见,每个订单所用码垛时间为5 ~10 h/次,烟包数量除以码垛时间即可得到烟包码垛速度。由图10c 可见,系统码垛速度在810 ~870 包/h 之间,显著高于人工码垛速度,能够满足烟草物流配送中心工作要求[12]。由图 10d 可见,测试现场运行噪声在 62 ~65 dB 之间,符合工业企业环境噪声排放标准[13]。由图10e 可见,在第53 次测试中,4 300 个烟包中出现了1 个损坏烟包,条烟损坏率仅为0.02%。由图10f 可见,所有测试中没有出现码垛出错现象。

图9 改进算法后各关节运行状态Fig.9 Running status of each articulation after algorithm modification

图10 码垛系统现场测试数据Fig.10 On-site test data of stacking system

4 结论

基于预排层算法设计了一种面向不规则烟包的笼车码垛系统,利用矫正装置调整烟包位置和姿态,采用码垛机器人实现烟包放入笼车中的自动码垛,有效解决了人工码垛烟包工作效率低、容易出错等问题。以宜昌市烟草物流配送中心为对象进行测试,结果表明:烟包码垛速度大于800 包/h,条烟损坏率小于0.1%,码垛出错率小于0.1%,设备运行噪声小于72 dB,各项指标均能达到物流配送中心的工作要求,提高了烟草物流生产的自动化水平。