基于集中疏水技术的用汽设备疏水系统的改进

荣先奎,李 果,许 成,张 宁,穆郡江,文 刚,吴 江

1.贵州烟叶复烤有限责任公司,贵阳市南明区富源南路350号 550005

2.广州元印环境科技有限公司,广州市白云区永平街集贤路280号 510000

蒸汽动力系统是过程工业企业能量系统不可或缺的一部分[1],该系统的设计水平、运行和控制性能对过程工业的能量利用率和经济性具有重要影响[2]。作为过程工业企业,打叶复烤在生产中需要使用蒸汽以满足烟叶润叶、复烤等工艺需求,有些企业还需要用蒸汽进行生活采暖,蒸汽能源消耗是企业重要生产成本之一。当前,复烤企业的蒸汽动力疏水系统主要依赖于疏水阀,蒸汽疏水阀是一种能自动从蒸汽系统中排出凝结水和其他不凝结气体,并阻止蒸汽泄漏的阀门[3]。蒸汽在输送过程中产生的大量凝结水[4]有些回收到锅炉中,有些回收冷却后作为生活用水使用,有些则直接排放到大气中。因此,这种系统设计存在以下问题:一是系统需要配置大量疏水阀,增加了管理难度和生产费用;二是疏水阀长期使用后,容易产生堵塞或漏汽,工作人员为了保证用汽设备正常工作通常会打开旁通管道,增加了蒸汽的泄漏;三是凝结水和二次蒸汽回收装置设计不合理,导致热能利用率降低。二次蒸汽是由于凝结水压力降低,部分凝结水重新汽化而产生的蒸汽[5]。夏常青[6]通过改进实现了对二次蒸汽热能的回收利用,提高了节能效果,但未能解决生产中蒸汽泄漏问题;张志刚等[7]对卷烟厂蒸汽冷凝水实现了冷却后回收利用,但浪费了热能。蒸汽系统的效率可表示为η系统=η锅炉×η管网×η设备+η凝结水回收+η废蒸汽回收-η排污。据统计,通过提高各过程的效率,蒸汽产生过程(锅炉)、输送和设备使用过程、回收过程可分别节能25%~35%、40%~45%、20%~25%[8]。可见,蒸汽输送、使用及凝结水回收过程具有较大节能空间。为此,以毕节复烤厂为对象,设计了一种无动力闭式集中疏水系统,以期减少蒸汽浪费,增加热能利用率,降低企业能耗。

1 问题分析

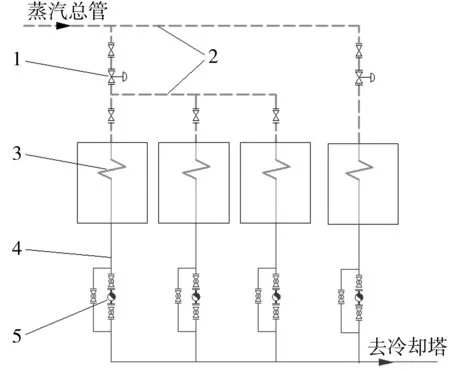

毕节复烤厂蒸汽动力疏水系统主要由疏水阀、凝结水回收管道、凝结水回收罐、冷却塔等部分组成,见图1。蒸汽来源为外部直接采购,蒸汽压力1.0 MPa,夏季平均流量约为8 t/h,冬季平均流量约为11 t/h,蒸汽进入厂区后分为两部分:一部分作为工艺用汽进入打叶复烤车间,供给一次润叶机、二次润叶机、烤片机、烤梗机等设备;另一部分作为冬季生活采暖用汽,供给办公、餐厅、招待所等。通过对整个厂区蒸汽动力系统分析,发现存在以下问题:一是生产凝结水通过管道回收到动力站的回收罐中进行汽水分离,其中凝结水采用水泵输送到冷却塔,而闪蒸汽则通过排汽管由屋面排放到大气中,造成热能浪费。二是疏水阀长期使用后,存在蒸汽泄漏现象,为保证正常生产存在开旁通管道现象,造成蒸汽直排;泄漏的蒸汽也通过凝结水回收装置的排汽管排放到大气中,造成能源浪费。三是凝结水通过冷却塔进行冷却降温后,再泵送回生产车间,用于回潮喷水及地面清洗,凝结水的余热未得到利用。四是冬季采暖系统蒸汽消耗较高,且部分生活采暖凝结水直排。分析可见,由于蒸汽动力疏水系统设计不合理,造成汽水系统存在严重的热能不平衡。

图1 改造前蒸汽动力疏水系统示意图Fig.1 Schematic diagram of steam trap system for steam consuming equipment before improvement

2 改进方法

针对复烤厂汽水系统热能不平衡的问题,基于等压系统原理[9]设计了无动力闭式集中疏水系统,以取代传统疏水阀系统,避免出现蒸汽泄漏现象,并将收集的凝结水用于冬季生活采暖,实现生产和采暖双重节汽。

2.1 无动力闭式集中疏水技术

多台用热设备在用汽压力基本相等的条件下并联工作,称为等压系统。在等压系统工况下,可以取消传统疏水阀系统中每台设备单独配置的疏水阀,即每台设备的凝结水通过各自的支管汇合到同一根凝结水总管中,然后再接入到集中疏水装置中,将独立疏水改为集中疏水。

集中疏水装置具有液位调节功能,可以在凝结水总管系统中维持稳定的超大厚度液封,从而对多台设备进行可靠的阻汽疏水,确保蒸汽不外漏。而每台设备独立设置的疏水阀,由于液封厚度较小,容易被击穿形成漏汽。改进后系统采用集中疏水装置取代疏水阀,有效减少了蒸汽泄漏点。此外,利用凝结水自身压力进行输送,不需使用水泵增压输送。

2.2 工艺用汽系统

蒸汽动力系统优化设计通常以全系统经济性最优为目标准则[10]。改进后的蒸汽动力疏水系统主要由凝结水回收管道、集中疏水装置等部分组成,见图2。首先,利用无动力闭式集中疏水系统代替原疏水阀,将每个蒸汽薄膜阀下的多个并行用汽设备看作一个等压系统,用汽设备后端的疏水阀全部取消,增加一个集中疏水装置,所有凝结水支管全部汇集到集中疏水装置,实现凝结水的集中回收。其次,将原蒸汽采暖系统改为热水采暖系统,增加一套水-水换热器。集中疏水装置将凝结水输送到水-水换热器,利用凝结水余热加热采暖循环水,实现凝结水余热充分利用。在此过程中凝结水经过热交换后进入冷却塔,实现了热能释放,减少了能源浪费。新增的集中疏水装置分别安装在打叶复烤车间一次润叶机、二次润叶机、烤片机、烤梗机等用汽设备后端,依靠凝结水自身的压力实现集中疏水。

2.3 采暖系统

据统计,冬季平均用汽约为11 t/h。其中,生产用汽约8 t/h,采暖用汽约3 t/h,采暖蒸汽消耗约3 200 t/年,耗汽量较大。改进后采暖系统主要由热水循环泵、换热器、集中疏水装置等部分组成,见图3。改进后凝结水回收量约6 t/h,温度为120 ℃。利用回收凝结水对采暖循环水进行加热,凝结水通过换热器后出水温度约为70 ℃,则可利用热负荷Q1为:

图3 改进后采暖系统示意图Fig.3 Schematic diagram of domestic heating system after improvement

式中:c 为水的比热容,kJ/(kg·℃);m 为水的质量,kg;△T 为水温变化量,℃;t 为时间,s。

式(1)中,c值取4.2 kJ/(kg·℃),m值取6 000 kg,△T=120-70=50 ℃,t 取 3 600 s,计算可得 Q1= 350 kW。考虑到散热、泄漏等因素,实际利用热量系数K 取0.85,则实际可利用热负荷Q2为:

式中:K 为实际利用热量系数。

根据式(2)计算可得 Q2=350×0.85=298 kW。本设计中热水采暖系统的供/回水温度为80/60 ℃,采暖面积3 000 m2,采暖热指标按80 W/m2计算,则采暖总热负荷Q3为:

式中:S为采暖面积,m2;qf为采暖热指标,W/m2。

根据式(3)计算可得Q3= 3 000×80=240 kW。因此,凝结水实际可利用热负荷Q2大于采暖总热负荷Q3,凝结水余热可以满足冬季采暖需求。

3 应用效果

3.1 试验设计

设备:12 000 kg/h 打叶复烤生产线一条,改进后工艺用汽系统设备和采暖系统设备各一套(毕节复烤厂)。

方法:①统计2011—2017年片烟消耗蒸汽量(剔除真空回潮工艺影响)等历史数据,取平均值;②统计2018年1—5月片烟消耗蒸汽量(剔除真空回潮工艺影响)等实测数据,取平均值。根据企业综合能耗指标对改进前后片烟消耗蒸汽量进行对比分析。

3.2 数据分析

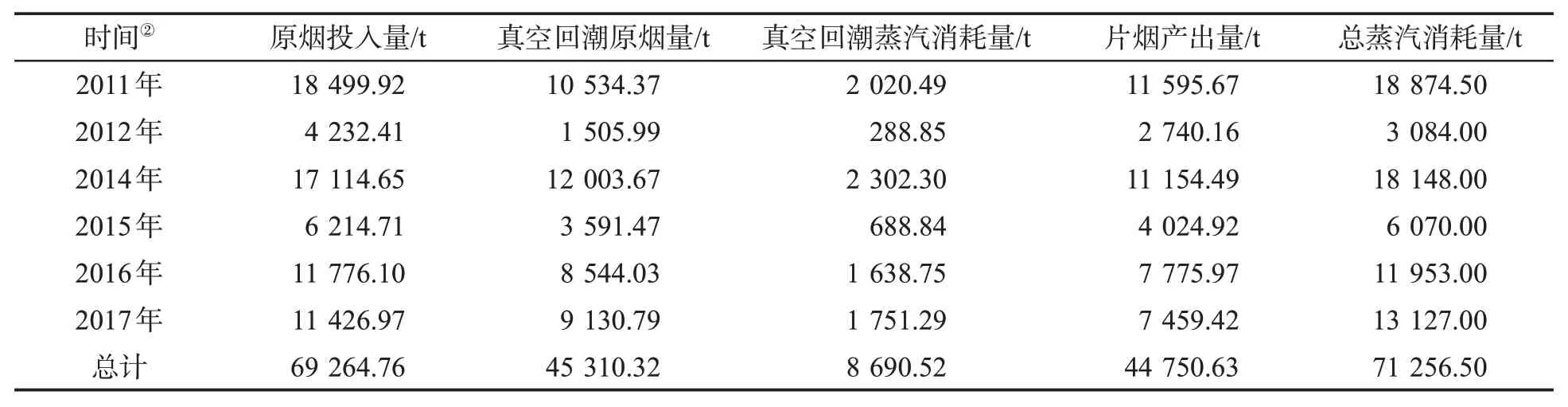

由表1 可见,改进前2011—2017年每吨片烟消耗蒸汽量分别为1.453 5、1.020 1、1.420 6、1.337 0、1.326 4、1.525 0 t,平均为1.398 1 t,每加工500 t(1 万担)原烟平均消耗蒸汽量454.38 t。

表1 改进前打叶复烤蒸汽消耗量①Tab.1 Steam consumption of tobacco threshing and redrying before improvement

由表2 可见,改进后每吨片烟平均消耗蒸汽量1.163 4 t,每加工500 t 原烟平均消耗蒸汽量378.11 t,与改进前相比蒸汽消耗量下降16.79%。按照当前蒸汽采购价格核算,2018年可节约蒸汽费用14.05 万元/月,每加工500 t 原烟节约蒸汽费用1.31万元。

表2 改进后打叶复烤蒸汽消耗量Tab.2 Steam consumption of tobacco threshing and redrying after improvement

4 结论

通过对蒸汽等压系统进行研究,基于打叶复烤生产线设计了无动力闭式集中疏水系统。改进后系统解决了蒸汽泄漏等问题,提高了蒸汽热能利用率;通过对回收凝结水的余热进行综合利用,实现了热能利用最大化,减少了热能浪费。以毕节复烤厂12 000 kg/h 打叶复烤生产线为对象进行测试,结果表明:改进后每吨片烟平均消耗蒸汽量比改进前下降16.79%,节约蒸汽费用14.05 万元/月,每500 t 原烟节约蒸汽费用1.31 万元,有效降低了打叶复烤企业生产成本。