基于PLC和触摸屏的SCARA机器人控制系统设计

胡洪钧

(宁德师范学院 信息与机电工程学院,宁德 352100)

0 引言

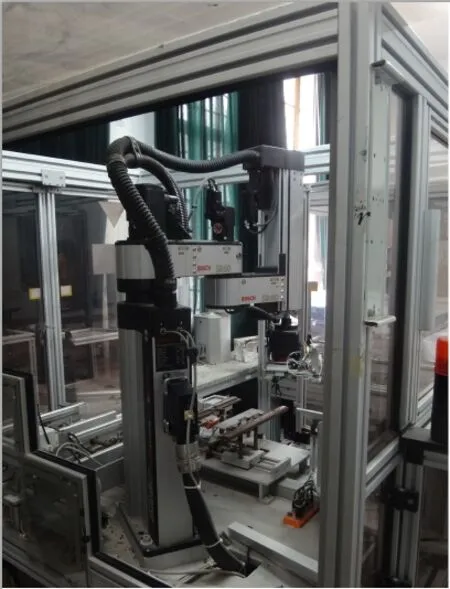

SCARA机器人具有3个旋转关节和1个移动关节,旋转关节轴线相互平行,在平面内进行定位和定向,移动关节用于完成末端执行器在垂直于平面的运动[1]。该机器人大量用于装配印刷电路板和电子零部件,可以伸进有限空间中作业然后收回,适合于搬动和取放物件。图1所示为实验室闲置的SCARA机器人的外观图,由于年久失修,该机器人控制器基本报废,因此需要对机器人控制系统进行改造,使得机器人恢复基本功能。SCARA机器人控制器大多采用专用控制器或“PC机+运动控制卡”[2],其优点在于功能模块集成程度高,程序语言严谨,但是这种控制器开放性较差,而且价格偏高。

目前PLC与触摸屏技术作为设备控制及人机交互的方法被广泛应用[3~6],并且随着PLC技术的发展和功能模块的完善,PLC已经基本具备了SCARA机器人所需要的所有功能[7~9],加上PLC扩展性强,程序维护方便,因此项目使用PLC和触摸屏来开发该SCARA机器人控制系统,不但可以节省系统开发的成本,而且应用前景广阔。

1 硬件系统设计

根据SCARA机器人的结构组成和基本功能,首先确定硬件系统设计方案;然后对系统硬件进行选型,主要包括触摸屏、PLC、伺服驱动器的选择;最后正确连接系统各硬件,保证硬件系统功能完整。

图1 SCARA机器人

1.1 硬件系统工作原理

机器人的控制系统结构如图2所示,由一台PC机、一片西门子smart panel系列触摸屏和两台西门子S7-200系列PLC组成。其中PC机作为主控系统,通过PLC配套的USB-PPI电缆与PLC#1和PLC#2通讯,主要负责控制程序的编写与传输,并且将Wincc fl exible组态好的机器人控制界面通过以太网传送到触摸屏。作为人机交互界面的触摸屏,通过MPI电缆与PLC#1通讯,将机器人实时操控指令传送给下位机PLC#1和PLC#2。控制系统主要任务是控制机器人4个关节伺服电机协调转动,完成程序设定功能,而每台S7-200系列PLC可同时控制两台伺服电机,因此采用两台PLC即可实现机器人的运动控制。电机伺服驱动器是由其他厂家定制而成,需要通过配套的解码器对伺服电机编码信号进行解码才能实时获取电机的转角和转速信号。

图2 控制系统工作原理图

1.2 系统硬件组成

系统HMI控制面板采用西门子smart 1000IE触摸屏(1个以太网接口,1个RS-485通讯接口),以太网接口与PC机的RJ45接口通过网线连接,将PC机上由Wincc flexible组态的SCARA机器人控制界面传输给触摸屏。下位机PLC#1和PLC#2中央处理单元均采用CPU224XP(14个DI口,10个DO口,2个RS-485通讯口),PC机上的控制程序由CPU224XP的通讯口0载入到PLC#1中。PLC#1的通讯口1与触摸屏RS-485通讯口通过MPI电缆连接[10],将来自人机界面的操控指令传送给PLC#1。在运动控制过程中PLC#2的通讯口0与PLC#1的通讯口0通过PPI缆线进行实时通讯。机器人关节伺服电机驱动装置采用H015ADN驱动器,需配套HSN5X解码器才能正常工作。

2 控制系统软件设计

机器人软件系统的设计是尤为关键的一环,软件系统和硬件系统相互配合才能实现机器人的各项功能。

2.1 系统功能分析

所设计的机器人控制系统应该满足以下四点要求:

1)自由实现对机器人的4个运动轴分别单独操控;

2)控制机器人四轴协调运动完成自动定点搬运作业;

3)人机界面设计良好,方便各项操作和监控;

4)系统稳定性、可靠性、安全性高。

根据系统硬件组成和预设功能,采用梯形图法编写系统控制程序[11],主要包括机器人运动控制程序、硬件通讯程序、触摸屏组态程序,在对这些程序进行仿真校验之后,把它们传送到PLC和触摸屏中。图3所示为SCARA机器人各机械臂运动控制的开关信号与PLC的I/O口对应地址关系。

图3 PLC控制开关信号

在定点搬运作业中,机器人末端夹抓的水平位置(X、Y坐标)由大臂和小臂决定;升降臂控制夹抓竖直高度(Z坐标)。当移动到目标位置时,夹爪闭合抓起目标物,然后移至目的地放下,循环执行此动作命令,便可重复上述作业,整个搬运作业流程如图4所示。

图4 机器人定点搬运作业流程图

2.2 人机界面设计

在SCARA机器人系统的软件结构中,人机交互界面的设计采用西门子Wincc flexible组态软件,该软件可以构建多种设备的组态环境,不需要通过专业的编辑代码重新开发新的控制系统,设计简便、性能稳定,适合于组态用户界面来操作和监视机器与设备。首先在PC机上应用Wincc flexible组态软件搭建机器人控制界面[12],主要包含系统初始化、参数设置、手动控制、自动控制、状态监控和报警记录六大功能模块;然后通过以太网通信把组态好的控制界面下载到Smart1000IE触摸屏中,就此完成了人机界面的设计,如图5所示。

图5 SCARA机器人系统人机界面

初始化模块负责机器人整个控制系统的启动,将所有程序初始化,并检测各个模块是否正常,如果有的模块无法正常工作,会给予相应的警示并对问题故障模块进行显示。

参数设置模块实现机器人的参数控制,在该功能模块中可以对机器人各轴的运行速度、位置等可调参数进行设定并且可以管理与设置I/O系统。

在手动控制模块中,点击相应的操作按钮便可分别对机器人4个关节上的伺服电机单独控制,实现各轴的自由运动。

自动控制模块中设定了定点搬运功能,当按下“模拟搬运开始”按钮,机器人便立即启动,自动来回搬运物体,同时可监视各轴运动过程中的伺服状态。

状态监控模块负责监控机器人的工作状态,实时显示机器人各轴当前运行速度、位置等参数值。

报警记录模块用于储存警告/错误事件的名称和发生时间,以供随时调用查看。

3 机器人系统调试

在硬件系统和软件系统设计完成的基础上,需要对整个机器人系统进行调试,发现并排除问题,确保机器人各项功能顺利实现。首先检测硬件系统的搭建情况,主要包括对PLC、伺服驱动器、触摸屏和解码器等各设备工作性能以及它们之间的通讯状态的检测,排除硬件系统故障,图6所示是机器人的现场调试图。完成上述检测工作以后,对以下系统各项功能进行调试。

1)手动控制模式下,依次点击人机界面中各轴控制按钮,观察机器人关节运动状态;

2)自动控制模式下,点击“模拟搬运开始”按钮,观察系统运行状态,判断机器人是否按程序设定的搬运作业流程执行任务;

3)打开状态监控画面,观察机器人各项运动参数是否正常显示,参数值是否正确;

4)调用报警记录,查询历史故障发生的原因和时间。

如果检测到某项功能无法实现或者运行不正常,分析其原因并返回到PC机上检查、修正运动控制程序、通讯程序或组态程序。经过多次反复调试,系统最终实现了各项预期功能,运行情况良好。

图6 SCARA机器人现场调试

4 结论

文中设计的SCARA机器人控制系统由上位机和下位机两部分组成,上位机负责向下位机传输操控指令;下位机完成机器人的实时运动控制。系统采用触摸屏作为人机交互界面,操控机器人运动,实现了机器人单轴自由控制、定点搬运和系统监控等主要功能。在实际的应用中证明该系统可靠稳定,其中硬件的选择和人机界面的设计对其他类似系统具有普遍的借鉴意义。