含概率-区间混合不确定性的汽车正面碰撞可靠性优化设计*

王 琼,黄志亮

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南城市学院机械与电气工程学院,益阳 413002)

前言

汽车100%正面碰撞是实际交通事故中造成死亡和严重受伤最多的一种事故形态,其主要伤害机理是由于这种碰撞形式的车辆刚度较大,强烈的冲击惯性力作用于车内乘员造成致命性伤害[1]。汽车正面碰撞优化是一个相当复杂和高度非线性的技术,由于材料离散性、结构制造和加工工艺等因素的制约,设计变量或参数都有各种不确定性的可能,而设计变量或参数的较小误差可能导致很大的可靠性分析偏差[2]。基于可靠性的设计优化(RBDO)可以在优化过程中充分考虑不确定性对于约束的影响,从而得到满足可靠性指标的优化结果,对于汽车碰撞的安全性设计具有重要作用[3],因此对汽车碰撞的可靠性优化研究具有重要的工程意义。

近年来,国际上已有一些关于汽车碰撞安全的可靠性优化设计。Yang等[4]基于可靠性对整车系统进行了多学科设计优化。Lv等[5]研究了多冲击下行人下肢防护车辆前端结构的可靠性优化设计。张宇[6]基于稳健与可靠性优化设计对轿车车身进行了轻量化研究。曹立波等[7]以C-NCAP和U-NCAP法规为基础对某混合动力汽车侧面碰撞中B柱进行了可靠性优化设计。曹和全等[8]基于产品质量工程构造了汽车侧面碰撞车门可靠性优化模型,并对其进行了分析。姚长海[9]对乘用车侧面碰撞进行了可靠性优化设计研究。白阳阳[10]对正面碰撞乘员约束系统进行了可靠性设计。然而这些可靠性优化设计都在预先得到了设计变量或参数充足的样本信息前提下,未考虑样本分布参数缺乏的情况。

在实际工程中,由于经济成本和技术手段等原因,汽车碰撞无法进行大量重复实验,时常不能获得大量的实车碰撞实验数据进行拟合以构造精确的概率模型。对于样本充足的参数可给定其精确的概率分布,但对于样本缺乏的参数只能给定其变化范围,这时就可以借助概率区间混合模型[11-13]来描述其不确定性。将概率区间混合不确定模型融入RBDO问题,有助于减小对样本的依赖性,目前对含概率区间混合不确定性的汽车碰撞可靠性优化设计研究相对较少。李方义等[14]基于概率凸集混合模型对汽车正面碰撞进行了结构可靠性优化设计。Huang等[15]提出了一种概率区间混合可靠性优化设计方法,并结合汽车低速和高速碰撞对此优化方法进行了验证。

在用概率模型处理不确定性参数时,常常某些分布参数因样本量的缺乏无法给定精确值,而仅能给定其变化区间,为此本文中将此种概率区间混合不确定模型引入汽车正面碰撞安全的可靠性优化设计中,建立了汽车正面碰撞概率区间混合可靠性优化设计(HRBDO)模型,模型中以保证汽车碰撞安全性的可靠性指标为约束,主要耐撞结构部件的厚度作为设计变量,而某些部件材料属性被处理成随机变量,且这些变量中的标准差因样本信息缺乏仅能给定其变化区间,再采用一种基于漂移向量的高效解耦算法[15-16]求解该优化模型,实现汽车正面碰撞可靠性优化设计的高效性。

1 样车碰撞CAE建模与验证

100%正面碰撞是汽车碰撞的主要形式之一,对其仿真建模、可靠性分析及优化设计进行系统研究,对于车身整体安全性能的提升具有重要作用。

1.1 正面碰撞有限元模型的建立

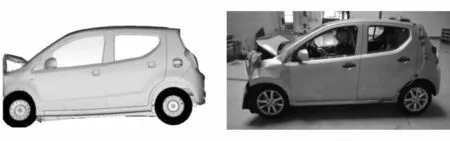

按照我国新车评价规程(C-NCAP)的测试标准,正面碰撞车辆时速为50 km/h,刚性墙与车辆重叠率为100%,车辆与刚性墙成一直线。根据测试标准建立样车100%正面碰撞有限元模型,如图1所示。

图1 100%正面碰撞有限元模型

模型由816 248个有限元单元构成,白车身结构部件使用壳单元模拟,通过点焊连接。在正面碰撞过程中,车身前部为主要碰撞变形区域,故划分网格时需对该区域的零部件网格进行加密。电机和刹车片等在碰撞过程中几乎不发生变形,可将其定义为刚体。前纵梁、防撞梁等影响碰撞性能的关键部件都采用多应变率材料模型,应变率参数选取为0.003,0.01,0.1,1,10,25,100和 1 000 s-1。相关材料对应的应力应变曲线通过材料实验得到。安全带、假人和脚垫等内饰件被简化,使用mass点配重,并加载在相应位置。

1.2 CAE模型验证

汽车100%正面碰撞中,通常用整车能量和质量变化曲线、左B柱下端的加速度变化曲线和整车关键区域的变形来验证模型。

1.2.1 整车变形模式分析

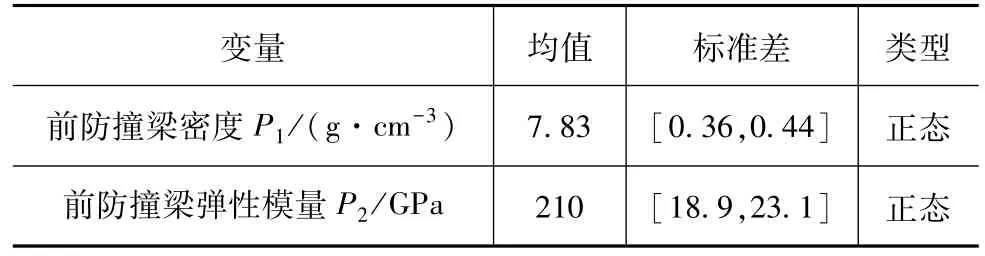

整车仿真与实验变形结果的对比[17]如图2和图3所示。由图可知,仿真与实验结果吻合较好。从两者整车外观变形上看,变形趋势基本一致,前机舱压溃充分,前保险杠、发动机罩、翼子板、防撞横梁、前纵梁、吸能盒等都发生了变形,左前轮胎挤压左A柱,A柱上部发生了折弯变形,同时B柱上部存在轻微变形。碰撞后乘员整体生存空间变形较小,通过实车碰撞结果可知,两侧车门都能够顺利开启。

图2 整车仿真与实验变形侧面图对比

1.2.2 整车能量、质量和加速度变化分析

汽车碰撞过程中动能、内能、沙漏能、总能量变化曲线和质量增加曲线如图4所示。从图中可以看出,总能量守恒,随着碰撞的发生,系统的动能迅速下降,而内能迅速增大,大部分动能转化为内能,由于碰撞后期整车发生回弹,少量动能被保留下来,沙漏能较小,其与内能的比值小于5%,模型质量增加比为2.7%,符合计算仿真要求。

图4 能量变化和质量增加曲线

采用该车左B柱下端的加速度曲线,将仿真所得到的加速度曲线与实验数据进行了对比,如图5所示。仿真和实验的加速度曲线变化趋势基本一致,局部区域的峰值大小存在差异,但这些差异是可接受的。

图5 左侧B柱下端仿真与实验加速度曲线对比

综合以上分析,该有限元模型有效,能够为后面的研究提供可靠的依据。

2 样车碰撞HRBDO模型与分析

汽车碰撞安全优化设计是为了更好保护乘员,减小伤害,降低经济损失。本文中针对样车,就车身结构安全性和乘员安全生存空间并兼顾轻量化要求进行可靠性优化设计。

2.1 设计变量和不确定参数分析

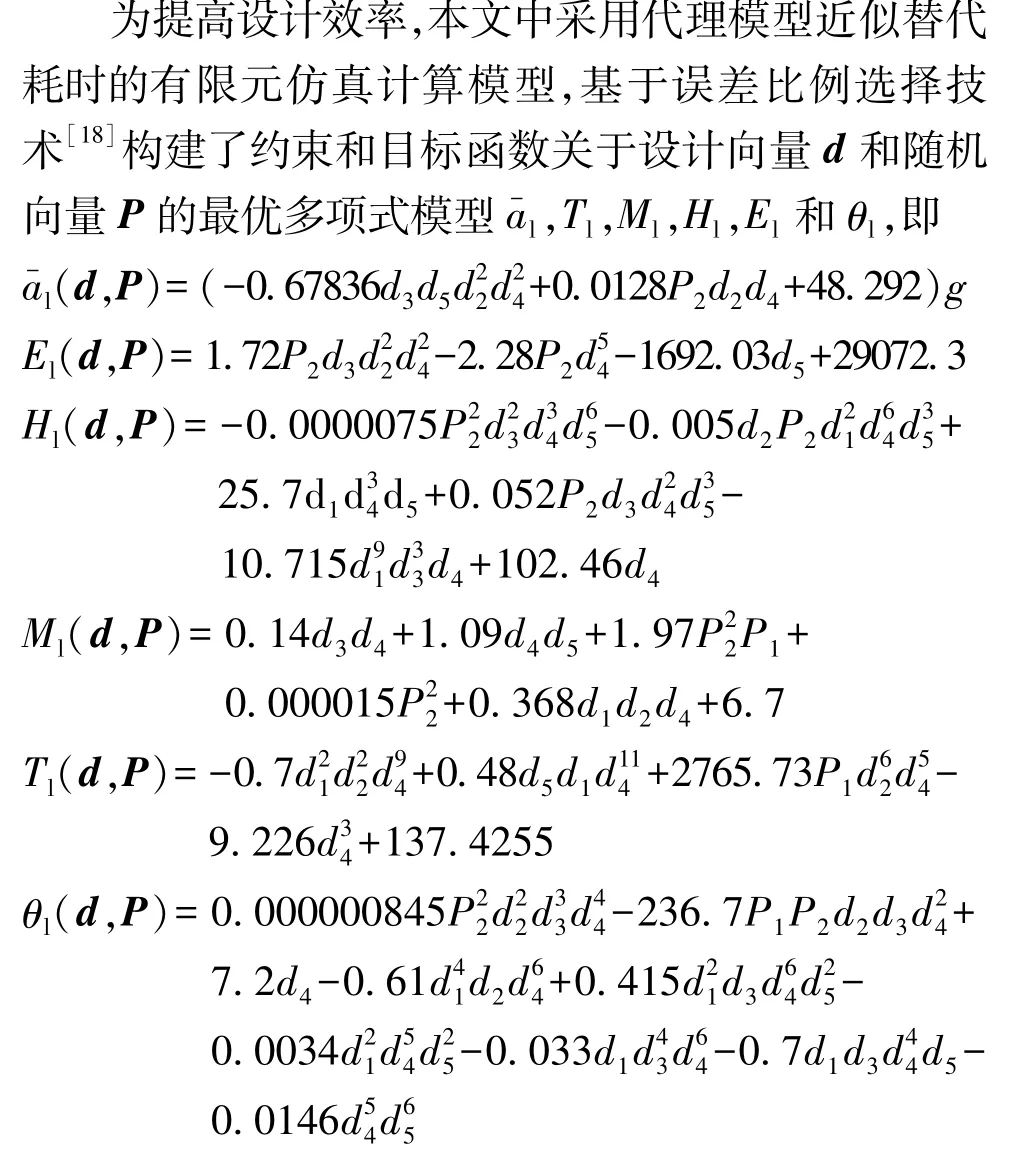

在汽车正面碰撞过程中,车辆前部区域为主要吸能区域,前部区域的前纵梁、吸能盒和防撞梁对整车耐撞性有较大的影响,因此本文中以该车前纵梁、吸能盒和防撞梁为设计参考部件,选取前防撞梁厚度、吸能盒内外板厚度和前纵梁内外板厚度作为设计变量,具体信息如表1所示。在实际工程中,由于材料的离散性、工艺技术和外部环境等因素的制约,常常导致重要部件某些参数的不确定性,对汽车正面碰撞安全性可能会产生较大影响。根据经验值,前防撞梁密度和弹性模量均为随机变量,其标准差因实验样本缺乏,仅能给定区间,具体信息如表2所示。

表1 模型中的设计变量及其取值范围

表2 模型中的随机变量及其分布类型

2.2 约束和目标函数分析

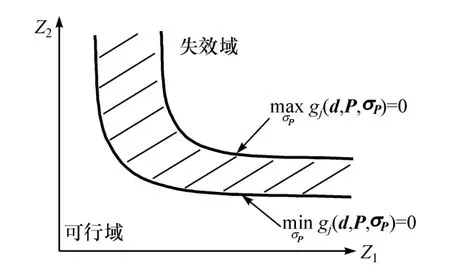

汽车正面碰撞中在保证乘员安全生存空间的前提下,要求最大程度吸收碰撞产生的能量,以减小乘员伤害。针对样车正面碰撞模型,选取前围板最大侵入量H、离合踏板对应的前围板处最大侵入量T、A柱弯曲角度θ、前防撞梁、前纵梁和吸能盒吸收的能量E及B柱下端加速度最大峰值a-作为衡量碰撞安全性的指标,并以上述指标为约束,H,T,θ和a-分别小于给定的额定值 H0=210 mm,T0=100 mm,θ0=3°,a-0=44.5g,E大于额定值E0=28000 J,所有约束目标可靠度指标都为 βtj=3.0,j=1,2,3,4,5,且考虑轻量化要求,以防撞梁、吸能盒和前纵梁的质量为优化目标。

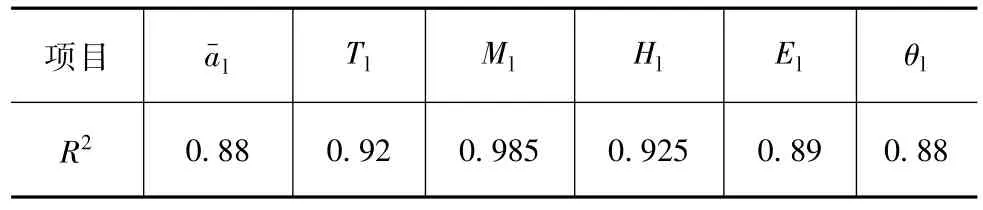

相对误差分析中误差平方R2如表3所示。由表可知,各个代理模型基本能够满足预测精度要求。

2.3 HRBDO优化模型

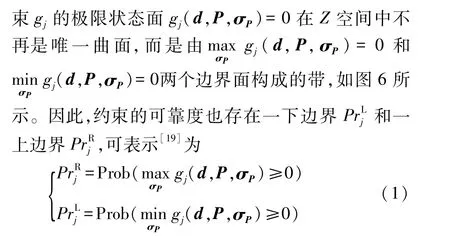

随机向量P的标准差因样本信息缺乏只能给定区间,参考文献[15],区间标准差σP的存在,使约

表3 各代理模型的误差平方R2

图6 极限状态带

式中μP和σP分别为P的均值和标准差。

2.4 HRBDO优化方法

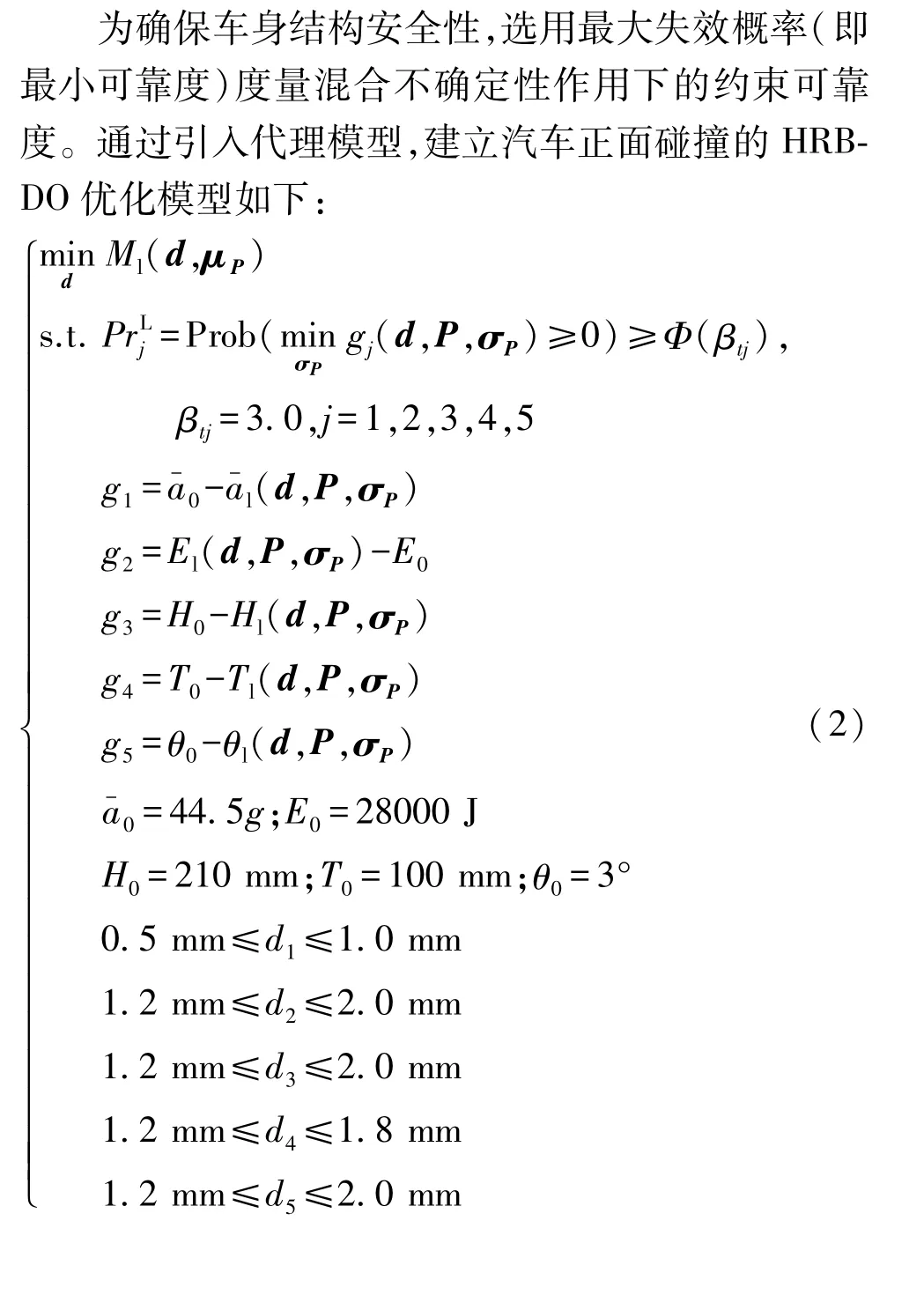

式(2)为嵌套优化问题,为提升求解效率,采用一种基于漂移向量的高效HRBDO解耦算法[15-16]。该方法由若干迭代步组成,每次迭代时构造一个新的移动矢量,将不确定约束转换为确定性约束,在第k迭代步,构造出如下确定性设计优化问题:

式中:U,G分别由随机向量P和约束g通过标准正态化转换得到;σ*(k-1)Pj为内层混合可靠度最差情况对应的区间向量。

通过上述处理,嵌套优化问题转换为确定性设计优化与混合可靠性分析的序列迭代过程,避免了内外层嵌套的寻优过程,可实现汽车碰撞可靠性优化设计的高效性。

2.5 优化结果分析

采用该方法求解汽车正面碰撞的HRBDO优化模型,计算结果如表4所示。

表4 汽车正面碰撞可靠性优化设计结果

由表4可知,前防撞梁、吸能盒和前纵梁的厚度被重新分配。对于初始厚度,5个约束的初始可靠度指标均为0,显然都不满足可靠性要求。优化后5个约束的可靠度指标均为3,所有约束可靠度指标均达到目标可靠度指标3,满足可靠性要求。防撞梁、吸能盒和前纵梁优化后质量为10.112 kg,比初始质量10.355 kg减少0.243 kg,质量减轻了2.35%,满足轻量化要求。整个优化过程迭代3次和调用功能函数1 394次,说明基于该方法的汽车碰撞混合可靠性优化设计具有较好的收敛性和计算效率。

3 结论

针对汽车正面碰撞中某些随机参数的关键分布参数因信息缺乏仅能给出变化区间的混合不确定性问题,采用一种基于漂移向量的求解算法将嵌套优化问题转换为确定性设计优化与混合可靠性分析的序列迭代过程,从而实现了汽车正面碰撞可靠性优化设计的高效求解。充分考虑车身结构的不确定性因素,以车身轻量化为目标,以车身安全及人员安全为约束,构建了汽车正面碰撞过程的可靠性优化模型,获得了吸能结构参数的最优配置,并进行了有效性验证。结果表明,基于该方法的汽车碰撞混合可靠性优化设计具有较好收敛性和计算效率。