润滑油灰分对直喷汽油车GPF性能影响的试验研究*

潘金冲,华 伦,张文彬,林延松,张云龙

(1.清华大学苏州汽车研究院(吴江),苏州 215200; 2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

前言

缸内直喷汽油发动机(GDI)具有更高的动力性和更好的燃油经济性[1-2],市场占有率正在不断的提高。但从现阶段的研究与发展趋势来看,GDI发动机在应用层面仍旧面临着许多问题,其中最严重的问题是颗粒物的排放特别是颗粒数量(PN)的增加。据统计,2017年全国机动车颗粒物排放总量达到50.9万t,汽油车排放在颗粒物中贡献比例接近10%[3],各地的限购、限行政策也在不断实行,已成为大气污染的重要源头之一。所以,如何解决汽油车污染物排放尤其是GDI汽油车颗粒物排放已成为一个迫在眉睫的问题。

随着《轻型汽车污染物排放限值及测量方法(中国第六阶段)》排放法规的正式颁布,标志着我国正式步入汽油车超低排放实施阶段。相比较国五排放法规要求,国六新增了更加适合中国道路实际情况和驾驶习惯的WLTC测试工况和RDE测试要求,同时在不区分进气道喷射(MPI)与缸内直喷(GDI)车型的基础上引入了更加严格的PN排放限值。综合考虑以上因素,虽然GDI发动机会有不断的技术更新和发展,但依靠传统的机内净化和TWC技术已不能满足未来更加严格的排放法规要求,尤其是满足颗粒物(PM与PN)的排放限值要求,而GPF技术被认为是有效解决GDI发动机颗粒物排放的一种技术手段[4-5]。

但是在实际的应用中,GPF仍旧面临诸多问题,GPF的耐久特性被认为是最关键的问题之一。影响GPF耐久的主要原因是灰分在GPF内部的不断积累且不能被去除,最终可能堵塞GPF从而严重影响整车的排放特性、动力性和油耗等重要指标。近年来,国外有一些研究开始关注灰分对GPF耐久特性的影响[6-9],但是国内目前尚无类似研究出现,相对国外研究严重滞后。

本文中利用发动机台架通过润滑油与汽油相混合的掺烧方法对GPF进行快速积灰,同时结合整车转鼓试验台架对沉积有灰分的GPF进行了耐久特性研究,最后对沉积有灰分的GPF进行CT扫描和XRF灰分成分分析,为今后GPF的快速老化评价及在整车的实际应用提供了理论数据支持。

1 试验装置及方法

1.1 试验装置

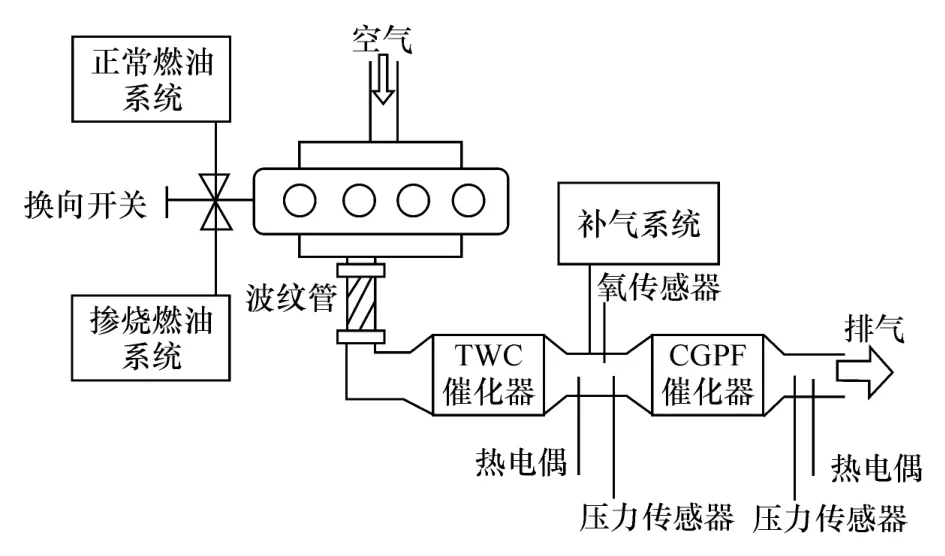

台架试验(GPF积灰试验)总体布置如图1所示,主要包括汽油机、掺烧燃油系统、正常燃油系统、补气系统以及与实车排气系统布置形式相似的TWC催化器和GPF催化器等。试验中掺烧燃油系统主要为积灰试验提供稳定的润滑油与汽油混合型燃油(由掺烧燃油系统供油进行的试验简称为“掺烧试验”),该燃油直接进入发动机燃烧室燃烧产生灰分;正常燃油系统为在一定掺烧试验后用以去除由掺烧试验带来的缸内、喷油器和火花塞积碳/积油等杂质(由正常燃油系统供油进行的试验简称为“正常燃油试验”),用以尽量恢复发动机重要零部件的原始工作状态;补气系统用以在适当的时间增加排气中氧气浓度,去除GPF内沉积碳烟,保证最后仅有灰分沉积在GPF内部。发动机为一台增压中冷型GDI汽油机,同时配置一辆与该发动机型号一致的GDI车辆,主要参数如表1和表2所示。

图1 GPF积灰试验简要示意图

表1 试验用发动机主要参数

正常燃油系统与掺烧燃油系统主要由油箱、滤清器、稳压罐、换向开关等组成,区别在于所供燃油不同;补气系统由压缩空气源、流量计、调压阀等组成,可以根据流量大小调节尾气中的氧气浓度。

表2 试验用整车主要参数

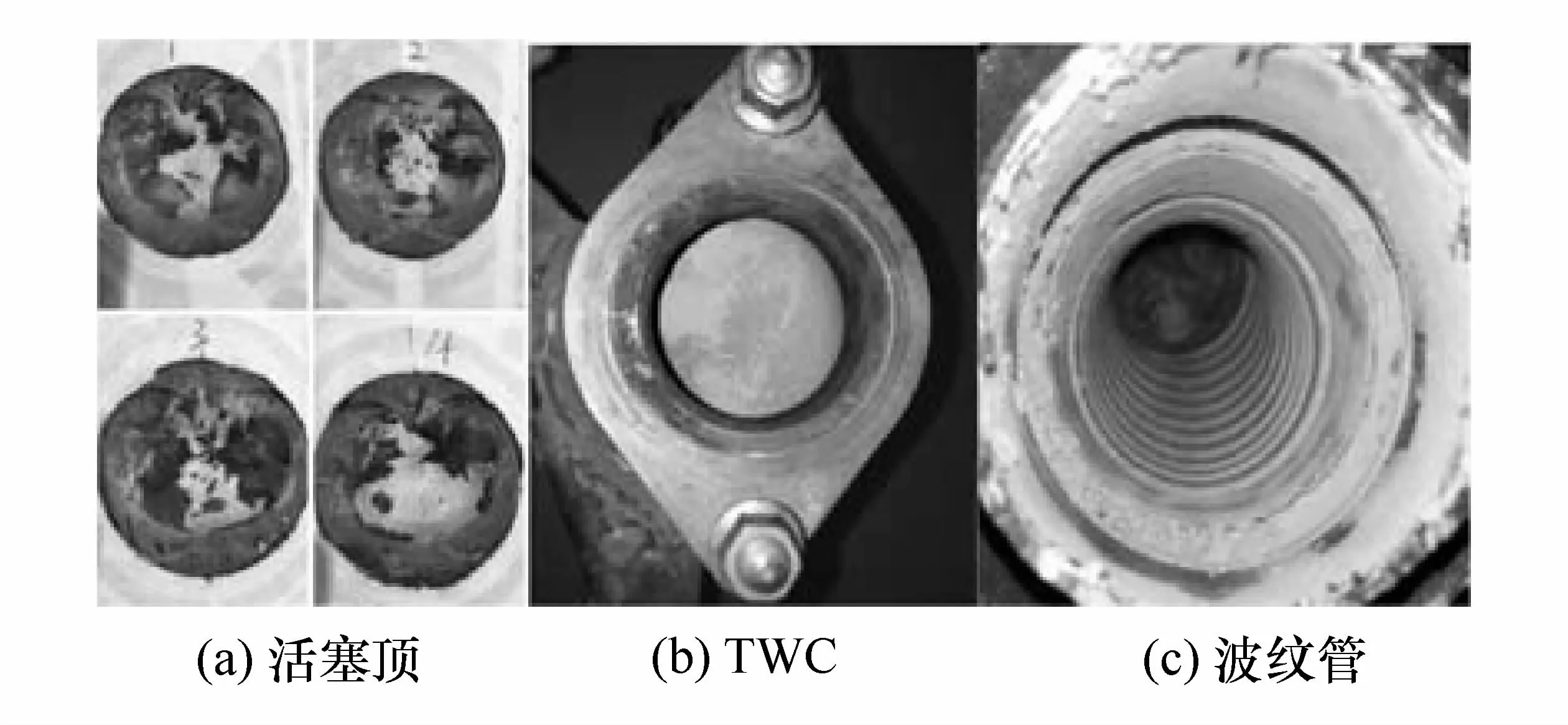

TWC催化器与GPF催化器采用OEM推荐型号,由康宁公司提供载体,均选取材料热膨胀系数低、价格低廉、应用最广的堇青石,并涂覆贵金属作为催化剂。具体参数如表3所示。

试验所用汽油为市售国V标准汽油,润滑油为本试验发动机用润滑油的浓缩油。

试验所用转鼓试验台配备恒温恒湿环境舱,可用于满足国六排放标准的WLTC试验。

表3 试验用催化器主要参数

1.2 试验方法

本试验主要利用发动机台架进行GPF的快速积灰,利用转鼓试验台架对沉积有灰分的GPF进行整车排放、动力、油耗、背压等特性的试验研究。转鼓试验后处理布置方式如图2所示,试验总体流程图如图3所示。

试验前首先将浓缩润滑油与汽油以一定比例混

图2 转鼓试验后处理布置方式

合作为掺混燃料存储于油桶中,同时搅拌均匀取样留存、分析;在发动机选定合理的试验工况后将掺混油作为燃料直接供给发动机,使其在缸内燃烧产生所需灰分,同时灰分经排气排出最终捕集在GPF内;改变发动机供油系统,调整试验工况,进行正常燃油试验,同时打开补气系统进行补气,从而将发动机缸内、喷嘴等处沉积物及GPF内的碳烟进行燃烧去除;当GPF内灰分达到一定量时,停止发动机试验,将GPF放置在200℃的恒温箱内保温除湿2h;除湿后所得GPF为纯灰GPF,将该GPF重复称量3次取平均值跟初始GPF质量作对比得出最终的灰分捕集量;最后将GPF连同TWC催化器一起安装至整车,进行转鼓WLTC试验。重复上述步骤,直至完成所有试验。

本试验中汽油与浓缩油的掺比最高为0.5%,在GPF灰分量达到30,60和100 g左右(相当于整车行驶10万km,20万km,33万km)时进行相应的转鼓试验,GPF内灰分含量与整车行驶里程数按式(1)进行转换。

式中:Mash为 GPF内灰分含量,g;moil为整车实际道路行驶机油消耗量,L/万km;a为机油中灰分含量;ρoil为机油密度,g/L;b为 GPF实际灰分捕集效率;Dv为整车模拟行驶里程数,104km。各参数取值如表4所示。

快速积灰试验方法首先以浓缩润滑油为基础,提高掺烧用润滑油灰分含量(浓缩后的润滑油灰分含量为4.8%),同时选择较为温和的发动机试验工况,再辅助以“正常燃油试验”,以实现在较低的掺比条件下快速有效的积灰目的。

图3 试验总体流程图

表4 试验中各参数取值

2 试验结果与讨论

2.1 GPF快速积灰

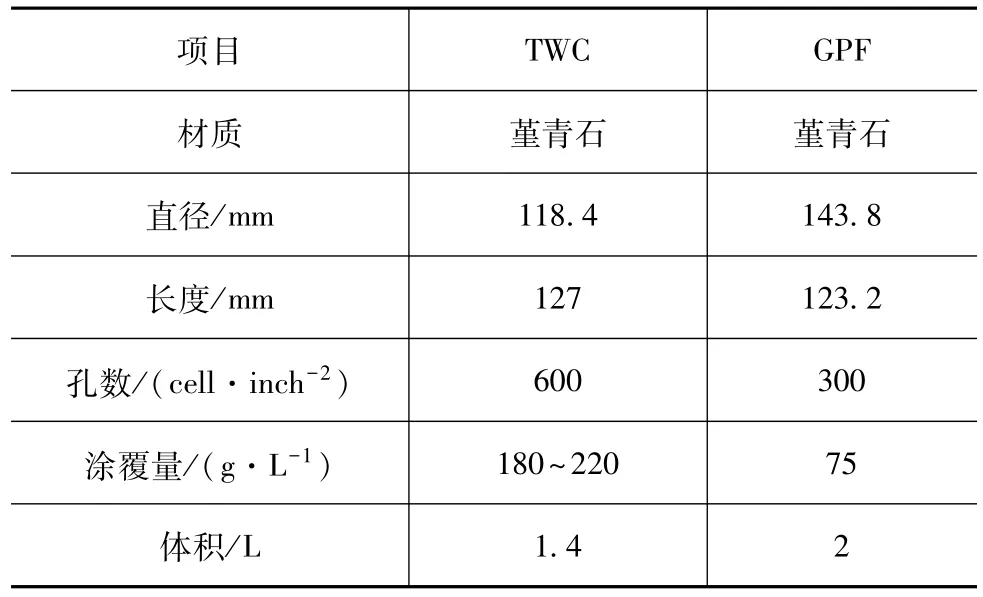

试验研究了发动机在某种工况下通过“掺烧试验”得到的GPF积灰速率与效率。图4给出了在润滑油与汽油掺比为0.5%条件下GPF积灰量随着掺烧试验时间的变化趋势以及通过计算得到的实际积灰效率(GPF捕集的灰分量/理论产生灰分量),并通过拟合得到了积灰效率曲线和掺烧时间与实际产生灰分的关系。

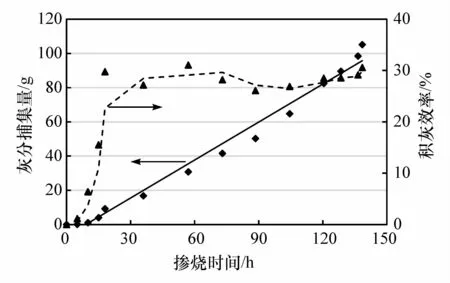

从图4中可以看出,通过本试验的快速积灰方法达到100 g积灰量(等同33万km的整车GPF老化)所需时间在140 h左右,且实际灰分沉积量与掺烧的时间呈现良好的线性关系。同时,从积灰效率曲线图可以得出,本试验的GPF积灰效率在试验开始阶段呈现上升趋势,在36 h左右基本趋于稳定,并最终达到30%左右的积灰效率,主要原因是产生的灰分前期会沉积在GPF的前置部件(如缸内、增压器、TWC、波纹管、排气管等,如图5所示),且前置部件对灰分的捕集效率也是一个逐步稳定的过程。

图4 GPF快速积灰效率图

图5 灰分沉积位置图

从图4的分析可以看出:后续在GPF快速老化方案的设计中,可以从优化排气结构、布置等角度出发,减少GPF的前置部件,使得模拟试验产生的灰分全部沉积在GPF内部,从而增加GPF的积灰效率,缩短试验时间;但是从GPF的整车实际应用角度出发,前置部件反而将更加有利 GPF的耐久性能。

2.2 颗粒物过滤效率

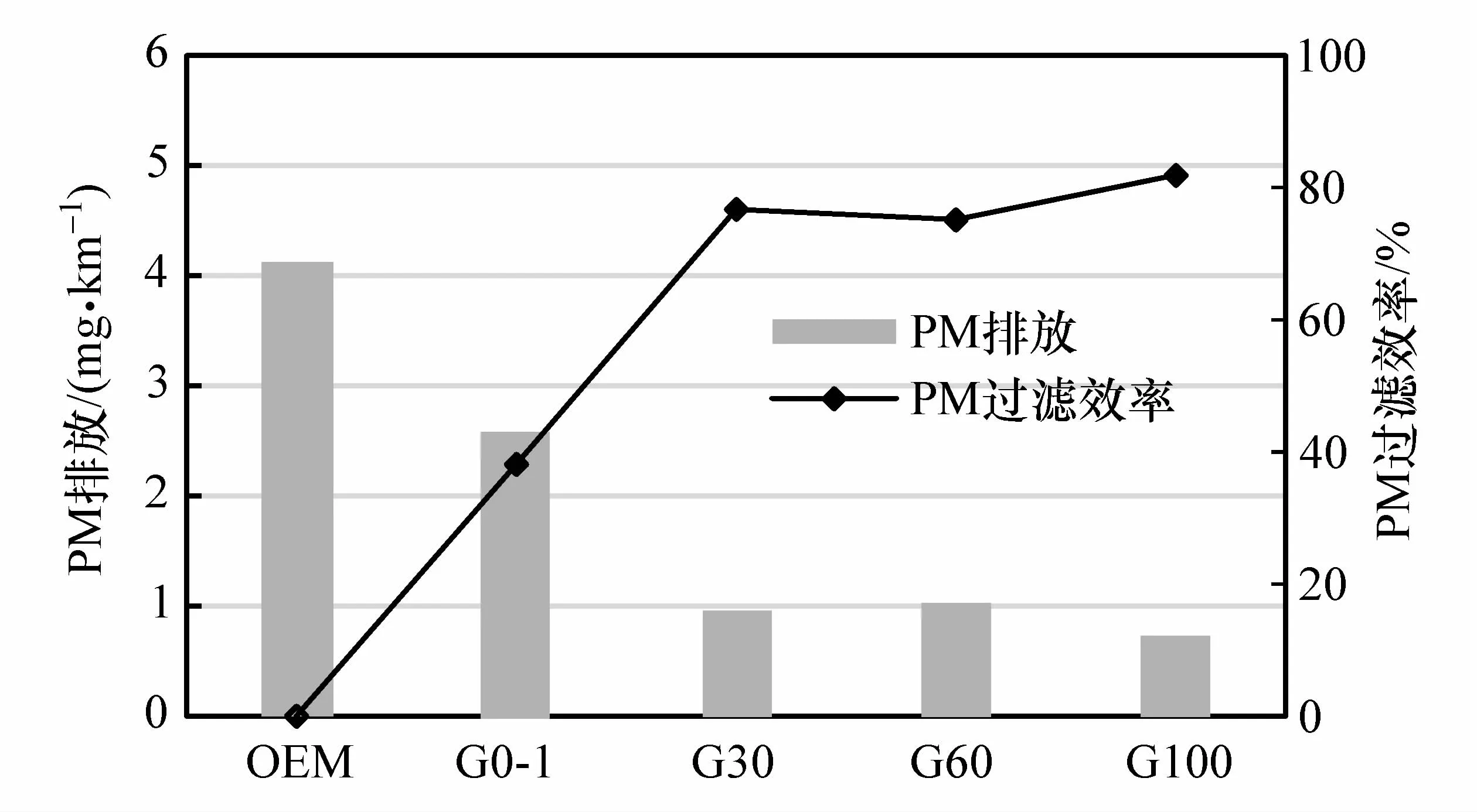

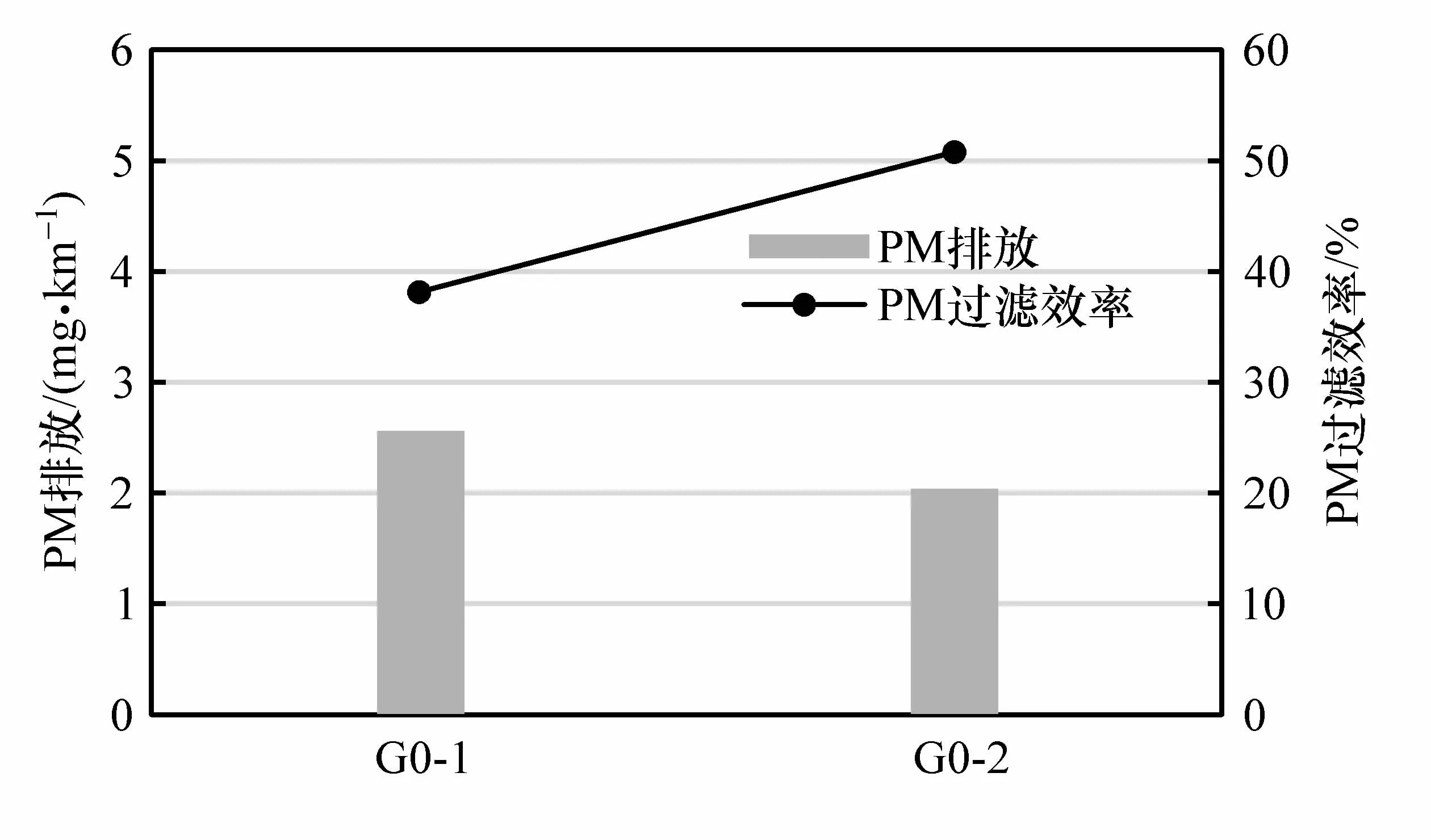

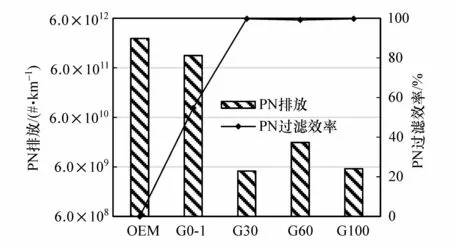

图6和图7分别为GPF在不同灰分含量下的PM(颗粒物质量)过滤效率结果。图8和图9分别为GPF在不同灰分含量下的PN(颗粒物数量)过滤效率结果。PM和PN排放均基于WLTC循环。

图6 不同灰分量GPF对PM过滤效率影响

图7 新鲜态GPF对PM过滤效率影响(无灰分)

图8 不同灰分量GPF对PN过滤效率影响

图9 新鲜态GPF对PN过滤效率影响(无灰分)

其中 G0,G30,G60,G100分别代表 GPF沉积 0,30,60和100 g的灰分含量;G0-1,G0-2代表 GPF在新鲜态(灰分量为0)下的前后两次WLTC试验,G0-1在WLTC试验前仅经过1次预处理(3个EUDC循环),G0-2与G0-1前后间隔1次FTP与1次NEDC试验。

从图6和图7中可以看出,本试验所用整车的原车PM排放可达到CN6a限值(4.5 mg/km)要求,在加装GPF后PM排放可进一步降低,达到CN6b限值(3.0 mg/km)要求。随着灰分的不断积累,GPF对PM的过滤效率在一定范围内(10万km内,G30)影响较为显著,后逐渐趋向于稳定。值得注意的是,对于新鲜态GPF的前后两次WLTC试验,虽然GPF对PM的过滤效率较低,从38.1%上升至50.8%,但均能满足国六法规限值要求。

从图8和图9中可以看出,与原车PM排放不同的是,试验用整车的原车PN排放值远远超出国六法规限值(6×1011#/km)的要求,为 2.4×1012#/km。在加装GPF后,PN的排放值有明显的下降,但是可以发现GPF在完全新鲜态情况下的第一次WLTC试验仍旧面临PN不达标的现象,PN排放值达到1.1×1012#/km;在经过两次 WLTC试验后,GPF对PN的过滤效率快速上升,达到99.8%,排放值降低至3.6×109#/km,满足CN6b限制要求。从新鲜态GPF对PN过滤效率影响结果可以看出,GPF中极少量的碳烟累积(G0-2)就能极大提高GPF的PN过滤效率(几乎达到100%)。

从以上的试验结果中可以看出,GPF对PM的过滤效率的影响是一个循序渐进的过程,在G30之前,随着灰分沉积量和碳载量的增加,PM过滤效率呈现逐渐上升趋势,并在之后的过程中趋于稳定,最终达到80%左右。但GPF对PN过滤效率的影响极易受到灰分沉积量和碳载量的影响,少量的碳烟累积(图9中G0-2相比G0-1)就能显著提高PN的过滤效率。PN过滤效率从GPF第1次WLTC试验(碳载量基本为0)的54.7%上升至 GPF第2次WLTC试验(中间间隔1次FTP与1次NEDC试验,已有一定碳载量)的接近100%,这可能主要体现为GPF由最开始的深层过滤转变为表层过滤,形成的碳烟层使得碳烟的捕集效率显著提高。

2.3 背压、油耗

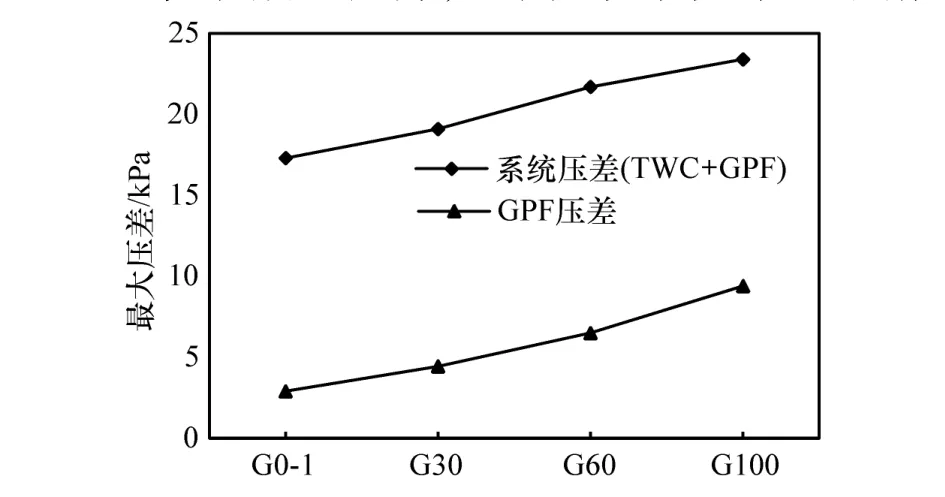

针对不同灰分量GPF的整车进行了排气背压、油耗试验研究。

如图10所示,随着GPF内灰分加载量不断增大,排气系统最大压差和GPF前后最大压差同时呈上升趋势,在灰分累积量为100 g时GPF前后压差上升6.5 kPa,同时可以看出,系统压差和GPF前后压差呈“平行增长”趋势,也就是说系统背压的增大主要是由GPF背压变化导致,而由TWC和管道导致的背压变化相对较小。总体来说,安装了GPF的整车在WLTC循环下,GPF内部灰分的不断积累对整车排气系统的背压并不会造成特别大的影响,符合OEM厂商对排气系统的设计与应用要求。

图10 不同灰分量GPF对排气压差影响

由图11可以看出,随着GPF内部灰分的不断增加,在WLTC循环下整车油耗分别为8.0,8.0,8.0和8.1 L/100 km,在100 g灰分量时油耗仅增加约0.1 L/100 km,相较G0-1变化率为1.25%,并未出现明显的上升趋势;同时相较于OEM排气系统(整车WLTC油耗为8.1 L/100 km),带有GPF的排气系统(G0-1,油耗仅为8.0 L/100 km)整车的油耗略微下降,幅度为1.25%,这主要是由于UF-CGPF比UF-TWC具有较低的孔密度与较少的贵金属涂覆量引起的。

图11 不同灰分量GPF对油耗影响

综合以上数据分析可以看出,安装GPF系统并不会造成整车的油耗出现明显的变化;同时随着灰分的不断积累,整车油耗与排气系统背压的变化也在可接受范围之内,能够满足未来 GPF国六20万km的耐久应用要求。

2.4 灰分分布与成分

试验分别使用CT与XRF对50 g/L的GPF内部灰分分布与成分进行了分析研究。

如图12所示,对GPF从入口端到出口端延轴向进行全尺寸扫描,在灰分含量达到50 g/L时,GPF内部出现明显的壁面灰分层与末端灰分块,而灰分块长度达到35 mm,且主要集中在中心区域,接近GPF长度的 1/3。

由图13可以看到,通过快速积灰方法得到的灰分主要由CaO,P2O5等组成,两者含量超过灰分总量的70%。同时,灰分组成中包括其他微量物质在内没有任何C及其化合物存在。

图12和图13的结果与实车标准道路循环(SRC)得到的结果[9]相比,具有较好的一致性,同时也说明了快速积灰方法能够反映GPF的实车积灰情况。

图12 GPF内部灰分分布

图13 灰分中各物质比例

3 结论

本文中通过发动机台架研究了GPF的快速积灰方法,分析了GPF的实际有效积灰效率;同时在转鼓试验台架上研究了装有不同灰分捕集量的GPF对整车颗粒物排放、背压、油耗等影响;最后对50 g/L灰分量的GPF进行了灰分分布与成分分析,得出的结论如下:

(1)通过“掺烧试验”与“正常燃油试验”相结合的手段建立一种快速积灰方法,该方法可以快速模拟GPF的灰分积累过程,并至少达到50 g/L的灰分捕集量,模拟整车33万km的GPF耐久里程;

(2)使用快速积灰方法的GPF有效积灰效率最终稳定在30%左右,其余灰分会沉积在增压器、TWC催化器、波纹管、排气管等前置部件中;

(3)灰分可以促进GPF对颗粒物质量和数量的过滤,同时在沉积有50 g/L灰分后对颗粒物的过滤效率仍然保持高效,可以满足CN6b限值要求;

(4)GPF后处理在明显降低颗粒物排放达到国六限值要求的同时,不会对整车的排气背压、油耗等造成明显影响;

(5)通过快速积灰方法得到的灰分主要分布在GPF末端特别是中心区域,CaO与P2O5为主要组成成分,与GPF实车灰分积累结果基本一致。