改善固井水泥石抗CO2腐蚀性能的无皂胶乳合成及性能评价

相金元,韩长武,张健

(1.中石油西部钻探苏里格气田项目经理部,内蒙古 鄂尔多斯 017300;2.西南石油大学 化学化工学院,四川 成都 610500)

固井水泥环的酸性气体腐蚀一直是石油工程界的技术难题和备受关注的研究课题[1-2]。地层中的固井水泥环由于遭受酸性气体的腐蚀破坏,其力学性能、结构完整性、层间封隔作用遭受严重损坏,严重影响对油气资源的可持续开发[3-6]。Barlet等研究结果表明,通过添加惰性或者活性硅质类外掺料(替代部分硅酸盐水泥),通过“紧密堆积效应”和“火山灰效应”达到改善水泥石抗腐蚀性能的目的[7-10]。

本文以自主合成的一种无皂胶乳作为有机防腐蚀外加剂,以添加无皂胶乳的水泥石作为研究对象,考察无皂胶乳对CO2养护环境中水泥石的腐蚀深度、抗压强度、水化产物、微观形貌的影响,并探讨了无皂胶乳改善水泥石抗腐蚀性能的作用机理。

1 实验部分

1.1 材料与仪器

丙烯酸丁酯(n-BA)、对苯乙烯磺酸钠(SSS)、碳酸氢钠、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、KH-570、过硫酸铵(APS)均为分析纯;纳米SiO2、嘉华G级高抗硫油井水泥、分散剂SXY、降失水剂SZ1-2均为工业品;嘉华G级高抗硫油井水泥的化学组成见表1。

表1 嘉华G级油井水泥的化学矿物组成

X-Pert MPDPRO型XRD衍射仪;STA449F3 型热重分析仪;PALS190 Plus 型Zeta电位仪和激光粒度分析仪;H-600型透射电子扫描电镜;NYL-300型压力试验机;Quanta450型环境电子扫描电镜等。

1.2 无皂胶乳的合成

1.2.1 改性纳米SiO2制备 在100 mL乙醇分散介质中加入一定量经过100 ℃活化24 h的纳米SiO2和硅烷偶联剂KH-570,超声分散60 min后加入到60 ℃水浴中的100 mL四颈烧瓶中,持续回流反应3.0 h。离心分离,在60 ℃下干燥12 h,所得固体粉末为改性纳米SiO2。

1.2.2 无皂胶乳制备 采用种子聚合法,配合半连续投料工艺制备无皂胶乳。将45 mL去离子水、0.14 g SSS、0.28 g改性纳米SiO2、10.0 g混合单体、2.40%APS水溶液5 mL加入到250 mL四口烧瓶中,在N2保护下预乳化30 min。升温至70 ℃进行种子胶乳聚合反应,待乳液出现蓝光,且回流消失后继续保温15 min。滴加剩余2/3核单体和引发剂溶液,控制3 h滴加完毕,核部分聚合完成。之后升温至80 ℃,进行壳层单体聚合反应,滴加含有一定量的BA/MMA混合单体和SSS、改性纳米SiO2、APS的混合溶液,控制4 h滴加完毕,然后在90 ℃下保温熟化2.0 h,即得无皂胶乳。

1.3 抗腐蚀性能评价

按照GB 10238《油井水泥》附录A中的水泥浆制备方法配制加有无皂胶乳的水泥浆,并以空白水泥浆作为对比样品(具体配方见表2)。将其注入直径2.5 cm、高5.0 cm的圆柱体钢模并密封,水浴90 ℃常压养护3 d后水泥石脱模并移至高温高压养护釜,进行碳化腐蚀实验,总压10 MPa(氮气7.0 MPa,CO23.0 MPa),温度90 ℃。水泥石养护达到规定龄期后,进行水泥石抗压强度、渗透率、腐蚀深度、孔径分布及微观结构等分析实验。制取微观分析试样时,未被腐蚀水泥石样品取芯部的硬化部分,被腐蚀的水泥石样品的取表层部分,并将其浸泡在乙醇溶液中,防止其进一步水化。抗腐蚀性能评价中所用最终无皂胶乳为复合乳化剂(SSS/SiO2)加量为2.0%的产品。

表2 不同实验组水泥浆配方

2 结果与讨论

2.1 SSS/SiO2(改性)对无皂乳液性能的影响

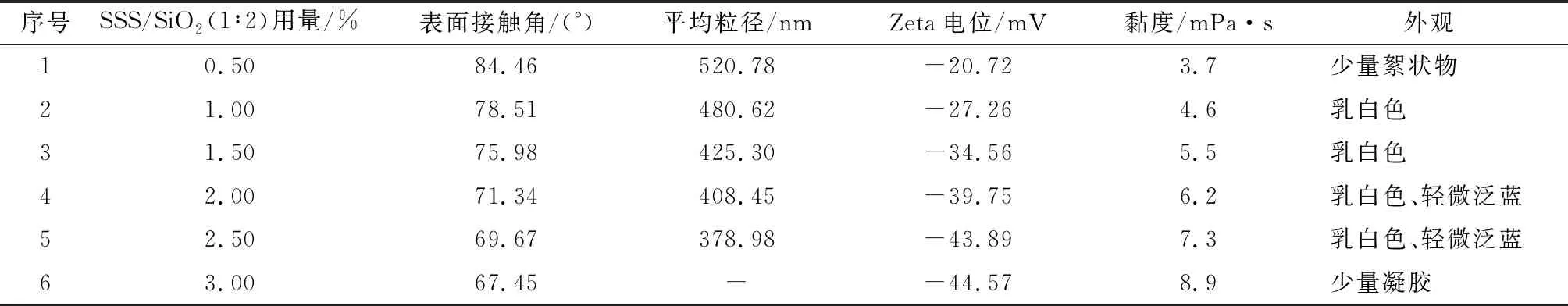

SSS/SiO2加量对无皂乳液性能影响见表3。

表3 SSS/SiO2加量对无皂乳液性能的影响

由表3可知,聚合物微球的平均粒径和乳胶膜表面接触角随着SSS/SiO2用量的增加逐渐减小,Zeta电位绝对值、黏度和乳液稳定性逐渐升高,外观逐渐趋于乳白色轻微泛蓝光。这是因为,在一定范围内,SSS/SiO2用量的增加,致使水相中初期成核数和单体聚合物粒子数增多,从而使聚合物微球粒径逐渐减小,黏度逐渐增加,而聚合物微球表面的Zeta电位和亲水性与磺酸根基团密切相关,微球粒径随着SSS/SiO2用量增加而逐渐减小,此时微球比表面积及单位面积上的磺酸根基团数量增加,使其表面电荷增加,因此Zeta电位绝对值和乳液稳定性随之升高,表面接触角随之降低。

2.2 无皂胶乳热稳定性分析

无皂胶乳失重曲线和失重速率曲线见图1。

图1 无皂胶乳的TGA和DTG曲线

由图1可知,无皂胶乳的起始热分解温度随着SSS/SiO2复合乳化剂加量的增加而升高,加有0.5%SSS/SiO2和2.0%SSS/SiO2复合乳化剂的无皂胶乳的起始热分解温度分别为224.03 ℃和233.30 ℃;无皂胶乳的耐热稳定性随着SSS/SiO2复合乳化剂加量的增加而增加,0.5%SSS/SiO2和2.0%SSS/SiO2复合乳化剂的无皂胶乳的最大失重温度分别为253.67 ℃和275.24 ℃,其最大失重速率分别为-2.40%/min和-2.00%/min,在50 ℃范围内热失重总量分别为65%和60%。无机纳米SiO2由于其优异的热稳定性,致使其耐热性能优于小分子可聚合乳化剂,随着复合乳化剂总量的增加,更多的纳米二氧化硅复合于聚合物链段当中,一方面在热降解过程中可以延缓乳胶膜热解程度,另一方面阻碍了聚合物链段的运动,提高了其断裂时的能量,在一定程度上阻碍了分子链的热分解,因而将其良好的耐热性更好地赋予乳胶粒,使得无皂胶乳具有较好的抗温、耐温特性。因此,无皂胶乳有很好的耐高温能力,可以在温度较高(230 ℃)的条件下使用。

2.3 无皂胶乳的TEM分析

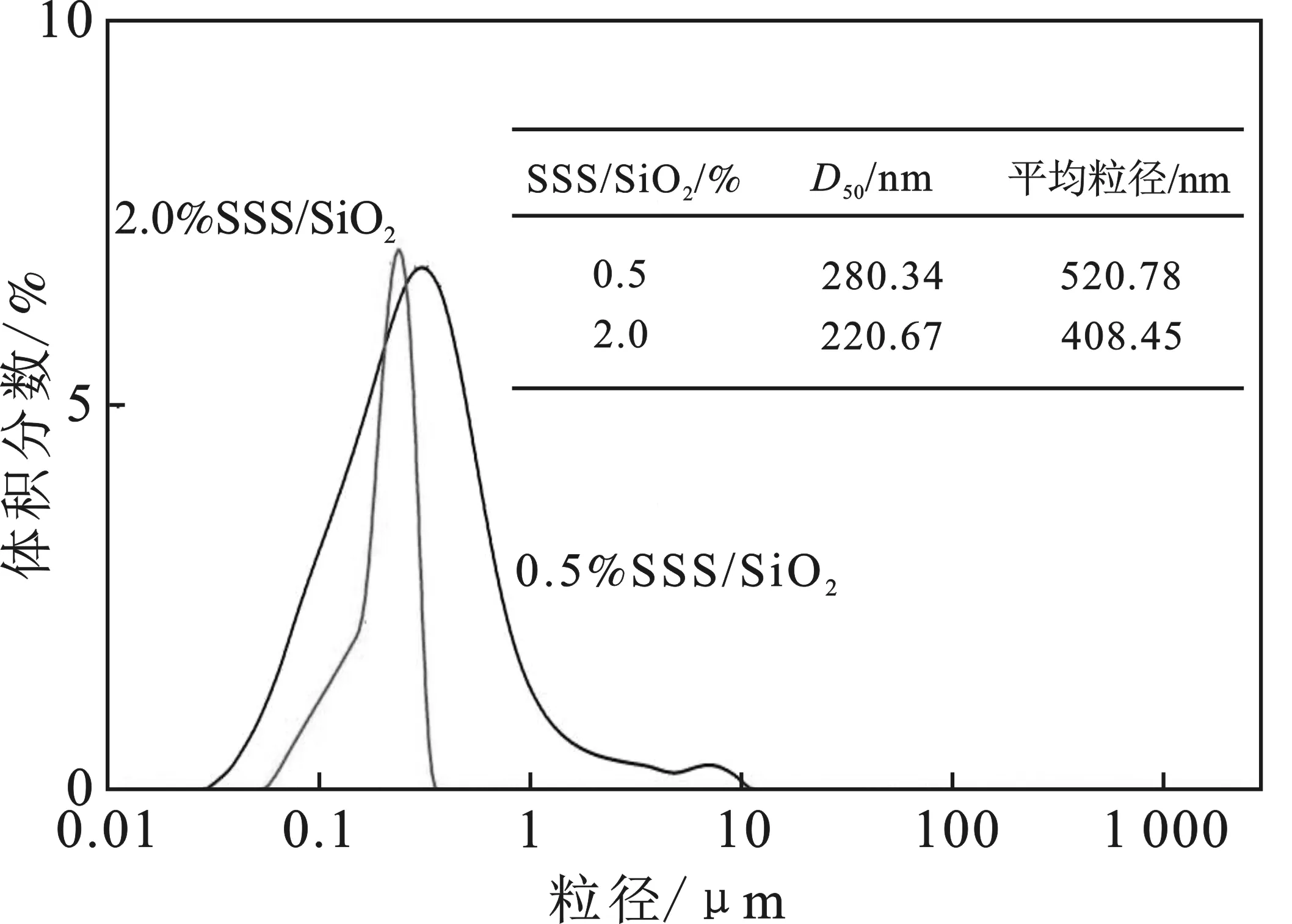

无皂胶乳(质量浓度0.4%)的TEM图片和粒径分布见图2和图3。

由图2和图3可知,无皂胶乳粒子呈圆球状并且具有核壳结构;SSS/SiO2加量为0.5%时,乳液中微细粒子的数量较少,分散性及稳定性较差,粒径分布较宽,中值粒径约为280.34 nm,平均粒径约为520.78 nm,SSS/SiO2加量2.0%时,乳液中微细粒子数增多,分散性及稳定性增加,粒径分布变窄明显且比较集中,中值粒径约为220.67 nm,平均粒径约为408.45 nm,这与表3中描述现象一致,也是表3中宏观现象的微观体现。使用SSS/SiO2作为乳化剂时,乳胶粒的亲水性随其用量的增加而增大,同时由于MMA亲水性较强,乳液聚合过程受均相成核机理控制,整个无皂胶乳聚合过程中的“二次成核”趋势增加,因此复合乳化剂SSS/SiO2加量的增加,不仅可减小乳胶粒粒径,而且可以提高胶乳分散性及稳定性。

图2 无皂胶乳的TEM照片

图3 无皂胶乳乳胶粒粒径分布

2.4 无皂胶乳水泥浆体系的抗CO2腐蚀性能

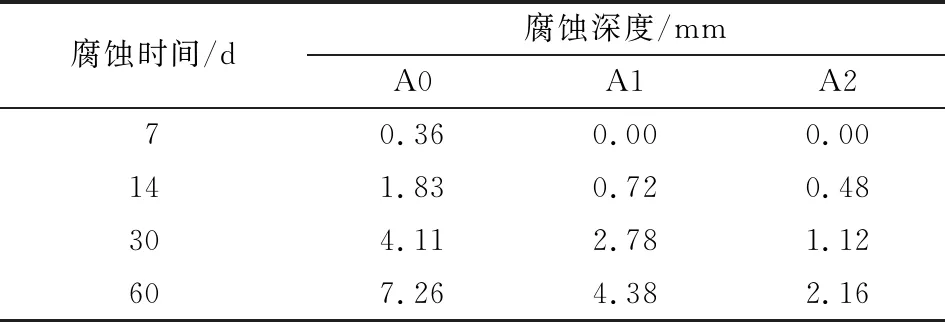

2.4.1 腐蚀深度 表4为经过持续60 d CO2腐蚀的水泥石断面腐蚀深度。

表4 水泥石腐蚀深度

由表4可知,水泥石腐蚀深度随着腐蚀时间逐渐增加,但无皂胶乳使得水泥石腐蚀深度明显低于空白水泥石;具体表现为经过30 d CO2腐蚀后,空白水泥石、A1和A2水泥石的腐蚀深度分别为 4.11,2.78,1.12 mm,相比于空白水泥石,A1和A2水泥石的腐蚀深度分别降低了32.36%和72.75%;经过60 d CO2腐蚀后,水泥石的腐蚀深度均体现为增长态势,但是A1和A2水泥石增长态势明显小于空白水泥石,具体表现为空白水泥石、A1和A2水泥石的腐蚀深度分别增加至7.26,4.38,2.16 mm,相对于空白水泥石,A1和A2水泥石的腐蚀深度分别降低了39.67%和70.25%。上述实验结果表明,无皂胶乳的加入使得水泥石抵抗酸性腐蚀介质侵蚀的能力明显增强。

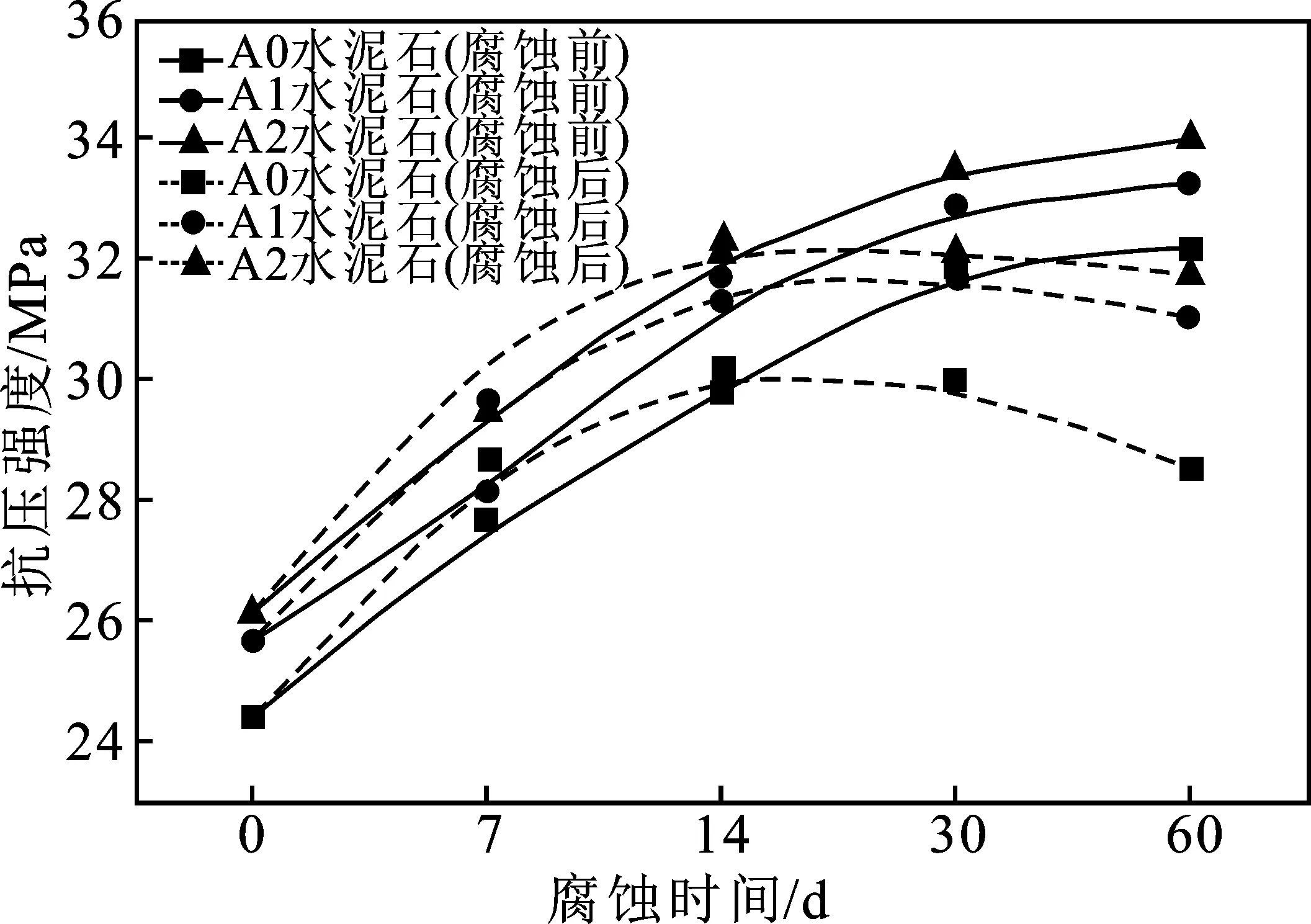

2.4.2 抗压强度分析 图4为空白水泥石和胶乳水泥石腐蚀60 d过程中的抗压强度发展情况。

图4 水泥石腐蚀后的抗压强度发展情况

由图4可知,在正常水浴养护条件下,两类水泥石抗压强度均呈现早期发展迅速后期逐渐稳定的趋势,并且胶乳水泥石抗压强度高于空白水泥石;在饱和CO2水溶液养护条件下,两种水泥石抗压强度呈现先上升后下降的现象;前14 d时随着腐蚀时间的延长,水泥石抗压强度逐渐升高,且高于正常水浴养护的抗压强度,当腐蚀时间大于14 d后,随着腐蚀时间的延长,两种水泥石抗压强度均出现下降趋势,不同的是胶乳水泥石下降程度明显小于空白水泥石;经过60 d腐蚀之后,空白水泥石抗压强度衰退率为11.26%,A1和A2水泥石的衰退率分别为8.75%和6.65%。表明无皂胶乳可以有效抑制水泥石经CO2腐蚀后抗压强度大幅衰退的不利现象。

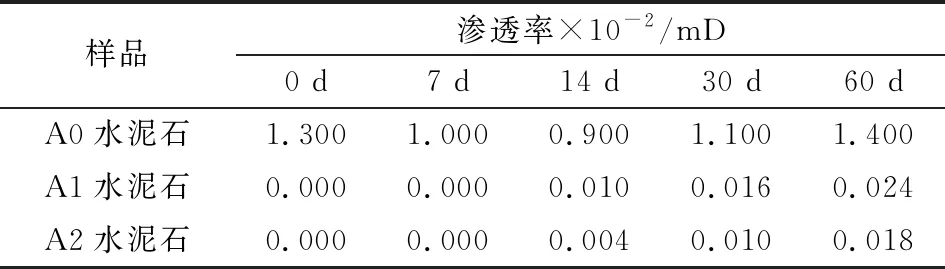

2.4.3 渗透率分析 表5为空白水泥石及添加无皂胶乳水泥石腐蚀60 d过程中的渗透率发展情况。

表5 水泥石被腐蚀后的渗透率发展情况

由表5可知,添加无皂胶乳的水泥石为不渗透性水泥石,初始渗透率均为0.00 mD,明显小于空白水泥石的0.013 mD;随着腐蚀时间的延长,空白水泥石渗透率呈现先下降后上升的趋势,而胶乳水泥石一直表现为上升趋势,虽然胶乳水泥石渗透率增加,但经过60 d CO2腐蚀之后,A1和A2水泥石的渗透率仅0.002 4,0.001 8 mD,表明即使经过长时间CO2腐蚀之后,无皂胶乳使得水泥石仍然具有良好的抗渗透性能,利于水泥石抗腐蚀性能的提高。

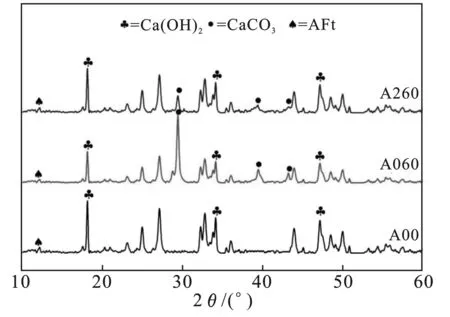

2.4.4 水泥石XRD分析 通过X射线衍射仪分析A0、A2水泥石经过60 d腐蚀后的水化产物,结果见图5。

图5 不同水泥石水化产物的XRD谱图

由图5可知,腐蚀前,A0和A2水泥石的水化产物主要由Ca(OH)2(18.084,4.266,47.224°)和C—S—H(20~28°)凝胶组成;经过CO2腐蚀60 d之后,A0水泥石(A060)谱图中Ca(OH)2衍射峰、C—S—H凝胶衍射峰强度出现明显降低,同时出现大量腐蚀产物(29.554,39.507,43.308°)CaCO3衍射峰[11-13],而A2水泥石(A260)中Ca(OH)2、水化硅酸钙凝胶C—S—H衍射峰强度只是发生轻微下降,仅出现少量CaCO3衍射峰。说明A0、A2两种水泥石水化产物Ca(OH)2、C—S—H均与湿相CO2发生化学反应,但新相碳酸钙产物衍射峰强度表明,A2反应程度低于A0,也就说,A2水泥石可以有效减缓水泥石的碳化腐蚀反应,同时也说明无皂胶乳可以提高水泥石的抗CO2腐蚀性能。

2.4.5 水泥石微观结构分析 选取A0水泥石和A2水泥石腐蚀60 d时的表层作为测试样品,用扫描电镜观察其微观形貌,结果见图6。

由图6可知,经过60 d CO2腐蚀的A0水泥石表面平整度降低,腐蚀痕迹明显,整体呈现多孔疏松状,主要表现为产生大量腐蚀孔隙及大尺寸腐蚀孔洞,添加无皂胶乳的A2水泥石经过60 d CO2腐蚀之后,水泥石表面除了形貌清晰的六方片状Ca(OH)2晶体外,还出现一层明显的膜状物质,覆盖于C—S—H凝胶、Ca(OH)2晶体之上,或者与两者交互生长形成一层致密的膜状物质。分析可知,此聚合物膜有效减少了水化产物与酸性物质的接触机会及增大了酸性物质在水泥浆孔溶液中的迁移阻力,进而有效减缓了腐蚀介质在水泥石基体中的扩散速率及与水化产物的酸化腐蚀反应。

a.A0水泥石 b.A2水泥石图6 A0水泥石与A2水泥石微观结构电镜扫描图片

2.5 无皂胶乳的作用机理

从腐蚀作用的本质来看,CO2对油井水泥的腐蚀过程为腐蚀介质溶解扩散至水泥石表面,在压力、浓度差作用下进一步向水泥石内部渗透,水泥石中的高碱性水化产物(Ca(OH)2、C—S—H)与腐蚀介质发生化学腐蚀作用[14-15]。为此,减缓腐蚀介质的渗入速率、避免腐蚀介质与水化产物的直接接触是提高水泥石抗腐蚀性能的有效手段。

从加有无皂胶乳的A2水泥石微观结构分析可知,无皂胶乳在水泥石中形成一层明显的膜状物质,此种膜状物质覆盖于水泥水化产物之上,或者堵塞填充水泥石内部孔隙当中,有效减少了水化产物与酸性物质的接触机会,增大了酸性物质在水泥浆孔溶液中的迁移阻力,进而有效减缓了腐蚀介质在水泥石基体中的扩散速率及与水化产物的酸化腐蚀反应。综合以上分析,笔者认为无皂胶乳提高水泥石抗腐蚀作用机理为无皂胶乳通过纳米乳胶粒的颗粒级配作用、聚集成膜作用,降低水泥石的初始渗透率,阻断腐蚀介质的运移通道。同时,由于生成聚合物膜的屏蔽作用,有效避免了腐蚀介质与水化产物的直接接触及化学反应,进而达到提高固井水泥石抗腐蚀性能的目的。

3 结论

(1)无皂胶乳粒径分布均匀且窄,具有核壳结构和良好的耐热性能,可以在温度较高(230 ℃)的条件下使用。

(2)无皂胶乳可以有效抑制水泥石经腐蚀后抗压强度大幅衰退及渗透率增加的现象,无皂胶乳水泥石腐蚀深度降低29.75%,渗透率降低56.63%,抗压强度提高21.36%,碳化产物碳酸钙明显减少。

(3)无皂胶乳在水泥石表面形成膜状物质,有效阻断腐蚀介质的运移通道及与氢氧化钙的接触机会,保持利于水泥石结构完整性和水化产物稳定性,进而提高固井水泥石的抗CO2腐蚀性能。