不锈钢冷轧带钢短擦伤缺陷分析及改进措施

柳智杰, 段竹林, 梁敏诤

(山西太钢不锈钢股份有限公司冷轧厂, 山西 太原 030002)

1 刮油器概述

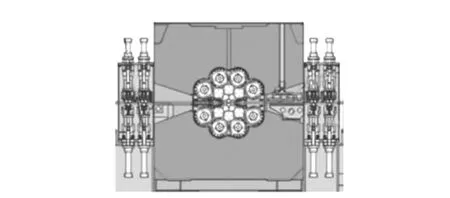

山西太钢不锈钢股份有限公司冷轧厂4~8号轧机由德国SMS-DEMAG公司设计制造,轧机出口、入口均设计有刮油器,每组刮油器由预刮油装置及两套毡辊刮油辊组成,用于在轧制中刮去带钢上的轧制油,以便把油保持在轧机里。刮油器结构如图1。

带边部吹扫的预刮油装置,边部带吹扫喷嘴;独立工作的预刮油由液压缸调节,作为刮油系统的第一步来减少油量;边部橡胶条放置在带钢表面上方(约1~2 mm),预刮油系统的下部由螺旋千斤顶调节[1]。

毡辊刮油辊设计为上/下盒式系统,可实现快速更换;辊子材质一般为无纺布,辊子可以研磨补偿,擦拭力由压力控制。由于毡辊刮油辊材质本身缺陷原因,导致带钢表面短擦伤缺陷频繁,影响钢带表面质量,严重制约产品质量提升。本文以太钢不锈钢股份有限公司冷轧厂实际生产情况详细分析冷轧带钢表面短擦伤缺陷产生原因及改进措施。

图1 SMS-DEMAG森吉米尔轧机刮油器结构

2 带钢表面短擦伤缺陷特征

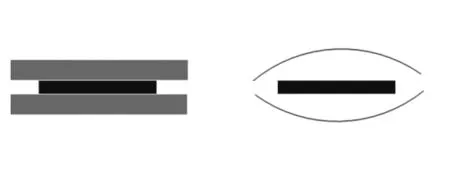

在检查台上开卷检查带钢表面可以清晰观察到短擦伤缺陷,缺陷特征:沿钢带纵向笔直、发亮划痕,类似于用针在钢带上划下一样,有深度,长度约2~10 mm,沿整个带钢横向随机分布,无周期性,无规律性。如图2所示。

图2 带钢表面典型短擦伤缺陷

3 短擦伤缺陷原因分析

1)4~8号森吉米尔二十辊轧机牌坊两侧两组刮油辊材质为无纺布,硬度较低,在大压力作用下,原料存在夹杂重皮等缺陷时,毡辊表面极易附着铁屑,如图3。由于刮油辊是自由辊,主要依靠辊面与带钢摩擦力带动转动,一旦轧制速度与刮油辊线速度不匹配,刮油辊表面就会与带钢表面发生相对滑动,导致带钢表面产生短擦伤[2]。

图3 刮油辊表面铁屑

2)两组毡辊擦拭力由上部液压缸压力控制,液压缸位于毡辊边部位置,如下页图4。正常工作时,毡辊两边部受力较大,毡辊沿整个辊面会产生挠曲变形,具体示意图见图5。

生产薄料时,由于毡辊挠曲变形的存在,中间辊面凸度无法补偿挠曲变形量时,中间部分同带钢的接触不充分,产生相对滑动,刮油辊辊面存在铁屑等杂物时,就会造成带钢表面短擦伤缺陷。

图4 毡辊结构

图5 毡辊受力及挠曲变形示意图

3)由于毡辊材质为无纺布,耐磨性一般,在上辊液压缸大压力下(一般使用压力为50 bar),刮油辊与带钢边部接触部分磨损较快,刮油辊边部出现宽窄印,导致刮油辊两边部和中间部分产生辊径差,机组轧制1 100 mm原料时,带钢边部与刮油辊宽窄印处不能完全接触,产生相对滑动,刮油辊辊面存在缺陷时,就会造成带钢表面短擦伤缺陷。如图6。

图6 毡辊边部窄印

4)冷轧厂4~8号轧机设计最大轧制速度为800 m/min,刮油辊公称直径为200 mm,轧机以最大轧制速度生产时,刮油辊转速达到1 274 r/min。部分刮油辊动平衡较差,高速转动下,上刮油辊跳动厉害,导致辊面与带钢不能完全接触,产生相对滑动,辊面存在铁屑等杂物时,就会造成带钢表面短擦伤缺陷。

3 改进措施

针对上述带钢表面短擦伤缺陷产生的原因,采取了以下措施。

1)减小刮油辊使用压力,提高刮油辊辊面硬度。为了提高刮油辊表面耐磨程度,减少辊面边部宽窄印的产生以及铁屑的压入,将刮油辊使用压力由50 bar调整至40bar,辊面硬度保证在邵氏A硬度95以上。

2)为了消除刮油辊跳动而造成的辊面与带钢接触不良问题,新制及再修复刮油辊动平衡值小于50 g/800 r·min-1。

4号轧机现场试验,刮油辊动平衡值小于50 g/800 r·min-1时,上刮油辊压力波动约0.5 bar,随着动平衡值增加,压力波动逐渐增大。动平衡值为100 g/800 r·min-1时,上刮油辊压力波动达 5 bar。

3)为了保证刮油辊在边部液压缸大压力作用下,辊面各部分与带钢表面良好的接触,新制及再修复刮油辊凸度保证在1 mm左右。

4)开发新轧制油擦拭技术,开发使用铜质刮油辊。铜质刮油辊铁屑等杂物不易压入,且表面光滑,粗糙度较毡辊低,表面附着的杂物易被轧制油冲掉,从源头上彻底解决了带钢短擦伤问题。

4 改进效果

采用上述措施后,不锈钢带钢表面的短擦伤得到明显改善,提高了带钢表面质量,同时提高了合同兑现率,树立了良好的产品质量形象。铜质刮油辊现已在4号、6号轧机成功推广使用,每月可减少刮油辊短擦不合卷至少10卷,此类不合卷一般降级销售,每吨损失约1 000元,按每卷15 t计算,仅4号、6号轧机每年可减少损失180万元。

同时,带钢表面短擦伤有效解决,生产效率也明显提升,高等级料成品道次轧制速度由原来的150 m/min提升至目前的200~300 m/min,与竞争对手水平相当。

5 结语

不锈钢带钢表面短擦伤缺陷是由于毡辊刮油辊表面附着铁屑等杂物,且刮油辊辊面与带钢表面发生相对滑动而产生的。其主要影响因素有刮油辊辊面硬度、凸度、刮油辊动平衡性能、刮油辊使用压力。事实证明,针对上述几点进行改进,同时开发新的轧制油擦拭技术,效果明显,带钢短擦伤缺陷得到有效控制。