电子增压器可改善涡轮增压发动机低速性能

杨金鹏,杜田田,王岩,梁涛,信松岭

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000)

0 引言

随着对环境保护和能源利用要求日益严苛,小型化涡轮增压发动机逐步取代大排量的自然吸气发动机。然而涡轮增压器存在低速喘振、增压压力不足现象[1],直接影响发动机的低速扭矩。通过采用电机驱动的电子增压器与涡轮增压器双增压协同工作,可以提升发动机低速时的增压压力,从而能显著提升发动机低速动力性。该技术方案将成为发动机发展的关键技术之一[2]。

1 电子增压器

电子增压器基本结构与涡轮增压器相似,采用电机替代涡轮机,同轴驱动压气机压缩空气,实现快速增压。其主要由高速电机、离心压气机、电控单元等部件组成。

相比涡轮增压发动机,电子增压器具有以下改善效果。

(1)提升低速扭矩,补偿因扫气效率降低而导致的扭矩损失[3]。

(2)提升瞬态加速响应性。

(3)重新匹配涡轮增压器,可提升高速动力性。

(4)降低排气压力,减少缸内残余废气,弱化爆震倾向,改善燃烧效率。

(5)增压控制模式的多样化,可提高涡轮增压器的基础进气压力,或者基于涡轮增压器的增压压力,实现2次增压效果[4]。

电子增压器安装布置自由度高,与涡轮增压器的安装布置采用串联模式,适用于汽油机、柴油机、混合动力等。电子增压器安装布置形式有3种:1)在涡轮增压器上游;2)在涡轮增压器下游;3)在中冷器下游。电子增压器3种具体布置形式,及安装布置所需考虑的因素,参见 《柴油机设计与制造》2018年第4期 《电子增压器在涡轮增压发动机上的匹配应用及性能研究》。

2 提升发动机低速性能的试验

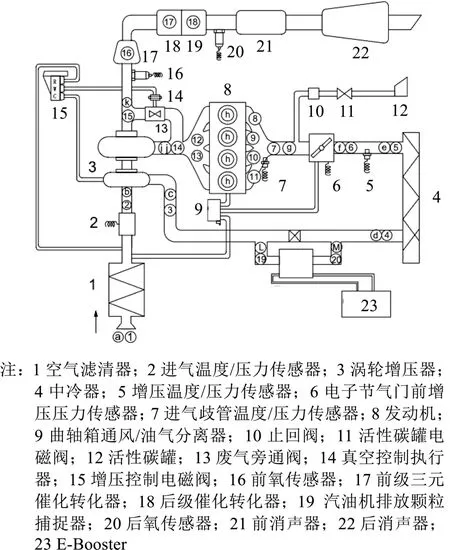

本次试验以一款2.0 L排量的涡轮增压直喷进排气门可变正时 (DVVT)汽油机作为试验样机,采用博格华纳厂家生产的48V第2代电子增压器。电子增压器布置在涡轮增压器下游,实现2次增压。电子增压器台架布置示意图见图1。

2.1 试验设备

本次试验装置主要是:AVL-PUMA台架电力测功机,包括发动机冷却恒温装置、燃油恒温系统、机油外循环冷却系统、轴流风机等辅助设备;AVL燃烧分析仪;集成式缸内压力传感器,空燃比监测仪,专门为电子增压器准备的60 V-160 A规格稳压电源,冷却水循环系统,以及发动机运行需要监测的各个温度和压力传感器,如图2所示。

2.2 试验发动机

试验发动机的主要技术参数见表1。

表1 试验发动机主要技术参数

博格华纳48 V第2代电子增压器主要技术参数:功率5 kW,最高转速72 000 r/min,由怠速5 000 r/min提升至90%的最高转速 (t90)的响应速度为230 ms,瞬态功率最高可达6.2 kW,持续工作时功率为2.5 kW,具体参数详见表2。

图2 试验样机台架布置及监测点示意

表2 电子增压器主要特性参数

2.3 试验方案

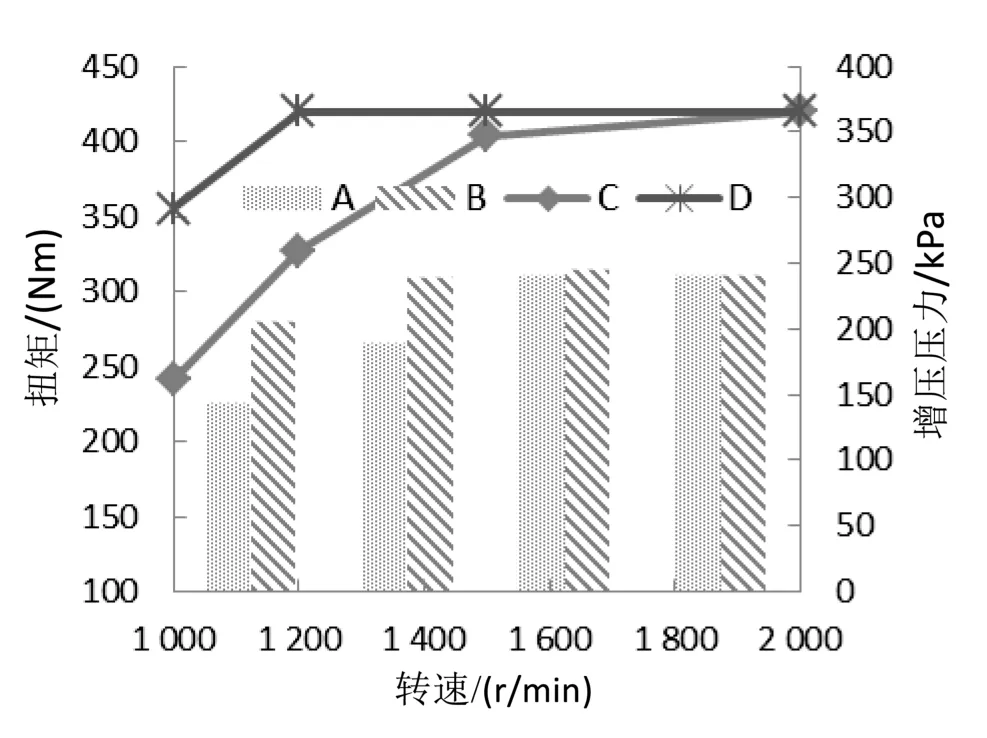

在1 000~2 000 r/min低转速段外特性稳态工况下,研究电子增压器对发动机性能的提升效果,对比涡轮增压器单独工作状态下与涡轮增压器和电子增压器双增压协同工作状态下的发动机性能。发动机最大扭矩限定为420 Nm,电子增压器的压比限值设定为1.5。

电子增压器控制原则:保持电子增压器持续功率为2.5 kW,供电电压为36~54 V,极限转速为72 000 r/min,以此作为电子增压器长时间运转边界限值。利用电子增压器控制模块,通过手动调节来增加电子增压器转速,以提高电子增压器的增压压力,同时配合调整点火提前角、增压控制电磁阀占空比 (占空比越高,增压器的废弃旁通阀关闭角度越大,即提供的增压压力越大)、进排气VVT角度等ECU控制参数。

3 试验结果分析

3.1 电子增压器提升发动机低速扭矩

先确认涡轮增压器单独工作状态时发动机性能及各ECU控制参数,然后同时调节电子增压器和点火提前角,实现发动机扭矩的提升。当发动机达到目标扭矩或电子增压器压比达到限值,且点火提前角调整至爆震临界点时,停止调整。电子增压器介入对发动机低速扭矩的影响结果,如图3所示。图3中A表示涡轮增压器单独工作的增压压力,B表示双增压协同工作的增压压力,C表示涡轮增压器单独工作的扭矩,D表示双增压协同工作的扭矩。由图3可见,电子增压器介入后低速扭矩改善明显,其中1 000 r/min时的扭矩由原来的241 Nm提升至355 Nm,提升幅度达47.3%;1 200 r/min时的扭矩由原来的327 Nm提升至420 Nm,提升幅度达28.4%;1 500 r/min时的扭矩由原来404 Nm提升至420 Nm;2 000 r/min时的扭矩因仅涡轮增压器工作就能达到420 Nm,故不进行对比。由此可见,电子增压器对提升发动机低速扭矩效果明显。

目前,在1 000 r/min及1 200 r/min时,电子增压器功率及转速未达到其极限值,其增压压力可进一步提升,说明电子增压器具有进一步提升发动机动力的潜力。

3.2 电子增压器压比对发动机燃烧特性的影响

维持1 200 r/min的420 Nm不变,调整涡轮增压器的废弃旁通阀开度,降低涡轮增压器增压工作程度,由此可增加涡轮增压器喘振余量;同时逐步加大电子增压器的转速,增加电子增压器的压比,研究不同的电子增压器压比对发动机燃烧特性的影响。

图3 电子增压器介入前后低速扭矩对比

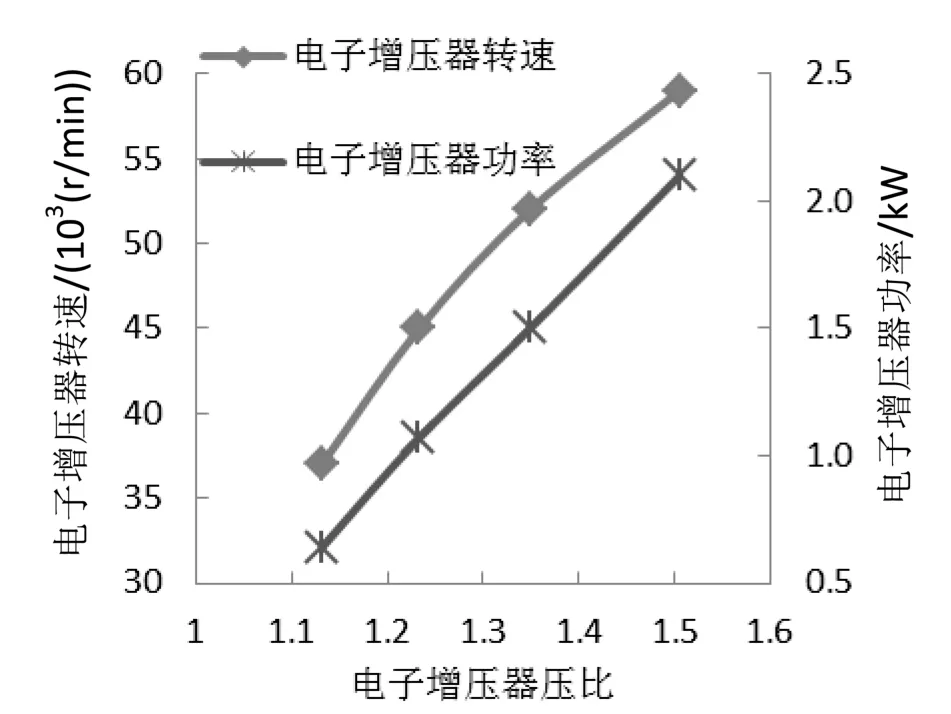

通过提高电子增压器的转速和功率,来满足增加其压比的要求。电子增压器电气特性参数变化规律如图4所示。由图4可见,当电子增压器压比达到额定压比1.5时,其转速和功率相对限值仍有余量。

图4 电子增压器电气特性参数

随着发动机转速增加,电子增压器达到额定压比1.5所需的转速和功率将增加。发动机转速提升至1 500 r/min、扭矩达到420 Nm、电子增压器达到额定压比时,电子增压器的转速为60 000 r/min,功率为2.36 kW@48 V。转速和功率相比1 200 r/min时都有所增加。同理,发动机转速不同,要达到相同的电子增压器压比,则随着发动机转速的增加,对电子增压器的转速和功率需求也将逐步递增。反之,在相同的电子增压器转速和功率情况下,发动机转速越低,电子增压器可提供的压比越大。

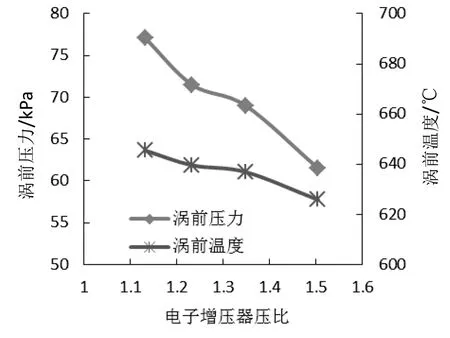

通过不断降低涡轮增压器的压比,同时逐步增加电子增压器压比,来维持发动机的增压压力,并保持相同的进排气VVT开度、点火提前角、空燃比 (lambda)等控制参数。发动机燃烧参数随电子增压器压比变化的规律如图5所示。由图5可见,随着电子增压器压比增加,发动机燃烧并未产生明显变化。图5中AI10、AI50和AI90分别表示缸内燃料已燃烧完10%、50%和90%时所对应的曲轴转角 (°CA)。由于涡轮增压器的增压压力逐步降低,致使涡轮增压器废弃旁通阀的开度增大,进而导致涡前压力和温度均有不同程度的降低,如图6所示。

图5 燃烧参数

图6 涡前压力及涡前温度

由于进排气VVT开度未变化,气门重叠角依然为30°CA,电子增压器的增压压力与涡轮增压器前的压力之间的压差逐步增大,提升了扫气效率,导致燃油消耗率增加,THC排放明显增加,如图7所示。

与此同时,充气效率有明显提升,且泵气损失降低,如图8所示。

图7 燃油消耗率和THC排放

图8 充气效率和泵气损失

4 进气VVT对燃油耗影响的试验

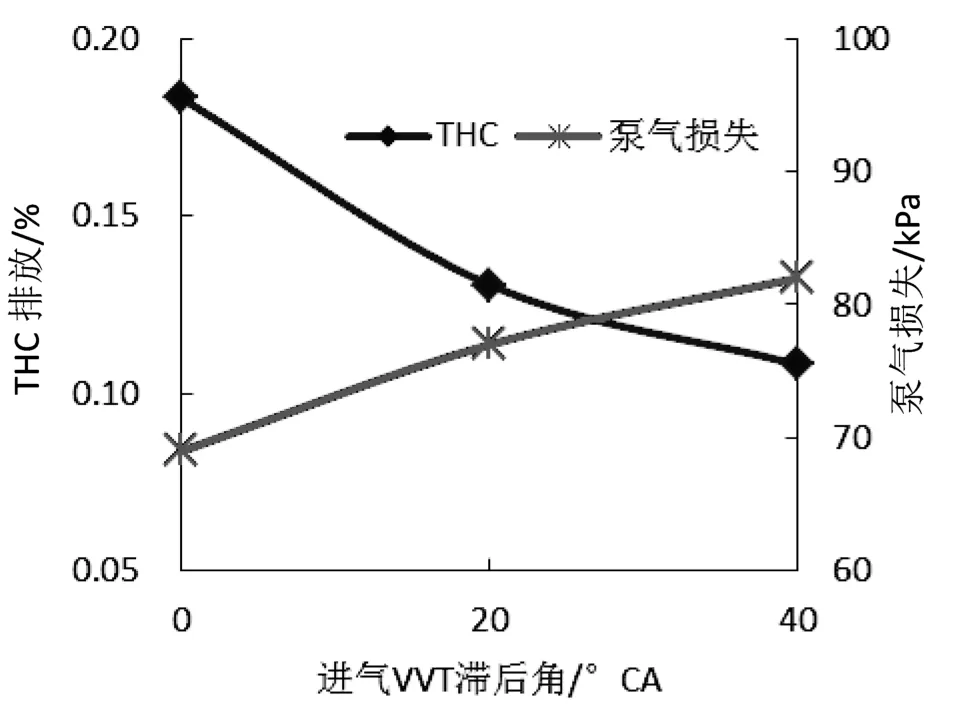

应用电子增压器后,发动机低速增压压力充足,可通过优化进排气VVT,减小气门重叠角,降低扫气效率,来达到降低燃油耗的目标。调整进气VVT,将进气开门启分别滞后20°CA、40°CA,缩小进排气门重叠角,研究扫气效率对燃油消耗率的影响。依然通过双增压协同工作模式,改变电子增压器压比,确保发动机达到420 Nm性能。考虑早燃对发动机安全的影响,特选取1 500 r/min外特性工况点进行试验。由于进气门开启相对滞后,导致充气效率降低,需提高增压压力来满足进气量需求;同样,泵气损失也随进气门开启相对滞后而明显降低,扫气效率降低,THC排放最大降幅达41%,如图9所示。进气门开启滞后40°CA时,燃油消耗率最大降幅达23 g/(kW·h)。由于采用电子增压器后,需重新调整进排气VVT角度,以提升燃烧效率。进排气门重叠角的变化将影响发动机低速早燃,故需要进行专项早燃试验验证。

图9 THC排放和泵气损失

5 结论

(1)电子增压器能有效提升发动机低速扭矩。采用电子增压器实现2次增压,对缸内燃烧无明显影响,但对发动机的涡前压力和温度、燃油消耗率、THC排放、充气效率、泵气损失等有影响。

(2)应用电子增压器后,发动机低速增压压力充足,需优化ECU控制参数,以提升燃烧效率,降低油耗。ECU控制参数中的进排气门重叠角,其变化对发动机低速早燃有影响,需要针对性地进行早燃试验研究。

(3)由于电子增压器高速电机特性参数及边界条件的特殊性,需专项开发电子增压器控制系统、供电系统、冷却系统,以实时监控电子增压器转速、压比、电压、电流、冷却温度等特性参数。

(4)电子增压器与涡轮增压器的双增压协同工作模式将作为后续研究工作的重点。为了最大化地发挥双增压效果,控制系统的开发与应用将成为关键环节。