寒冷地区面板堆石坝施工期面板开裂原因

何鲜峰,汪自力,何 启

(1.黄河水利委员会黄河水利科学研究院,河南 郑州 450003;2.水利部堤防安全与病害防治工程技术研究中心,河南 郑州 450003; 3.河海大学水利水电学院,江苏 南京 210098)

混凝土面板堆石坝因其对地形和地质条件的适应能力强、施工方便、投资节省、工期较短、运行安全性高、抗震性能好等优点,在国内得到广泛应用[1-3]。截至2015年底,全国已建坝高超过30m的面板堆石坝约270座,在建约60座,拟建约80座,总数超过400座[4],其中坝高超过100 m的有70余座[5]。面板堆石坝的诸多优点使得该坝型在西北寒冷地区也越来越受青睐。目前,仅新疆地区就已建面板堆石坝4座,拟建2座。混凝土面板作为面板堆石坝防渗体系的主要组成部分,在设计、施工及管理中备受工程人员关注[6-10]。特别是在寒冷地区,由于昼夜温差大,空气相对湿度小,水分蒸发量大,加之设计和施工中多种不利因素的影响,致使混凝土面板开裂问题一直困扰着工程技术人员[11-13]。笔者拟结合某工程实例,就混凝土面板堆石坝施工期开裂原因进行分析,并探讨其防治办法。

1 工程概况

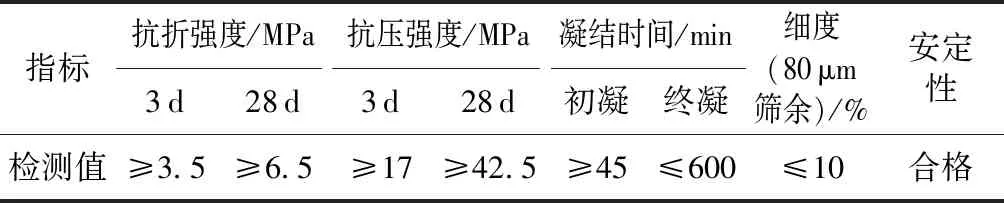

某水库为Ⅳ等小(Ⅰ)型工程,总库容436.67万m3。坝址位于北纬43°17′18″,坝址区昼夜温差大,年均气温5.3℃,极端最高气温36.4℃,最低气温-27℃。大坝为混凝土面板砂砾石坝,坝顶高程1 600.33 m,最大坝高54.66 m,坝轴线长217 m,顶宽6 m。上游坝坡坡比为1∶1.6,下游坡比为1∶1.5,并设两级2 m宽马道。防渗钢筋混凝土面板厚0.4 m,混凝土等级为C30S300W8。面板混凝土设计配合比见表1。混凝土所用水泥为P.O 42.5普通硅酸盐水泥,各项性能指标见表2;为改善和易性、降低水化热,在混凝土中掺入一定量的Ⅰ级粉煤灰,粉煤灰各项性能指标检测结果见表3;在混凝土中掺加少量矿渣,矿渣各项性能指标检测结果见表4;细骨料采用细度模数为2.8的河沙,粗骨料为两级配卵石,最大粒径分别为20 mm、40 mm,级配比例为3∶7,粗细骨料的物理特性见表5、表6。所用高效减水剂的相关指标如下:沁水率为42%,减水率为14%,初凝时间为45 min,终凝时间为100 min。

表1 面板混凝土设计配合比 kg

表2 水泥各项性能指标

表3 粉煤灰品质检测结果

大坝上游面板共分35块,坡度为1∶1.6。其中,左右岸斜坡面板宽6 m,主河床部位面板宽12 m,所有面板只设纵缝,不设水平缝,面板最大长度为86.6 m。

表4 矿渣品质检测结果

表5 细骨料物理特性

表6 粗骨料物理特性

该坝面板混凝土浇筑采用跳仓法无轨滑模施工,混凝土搅拌站至施工现场间以混凝土罐车运输。来料经溜槽自流入仓,塌落度为50~70 mm,分层布料,每层布料厚25~30 cm。仓内混凝土摊平后使用振捣器垂直于坡面振捣,振捣间距不大于40 cm。模板平均滑升速度为1.0~1.5 m/h,每次滑升幅度为20~30 cm,滑升间隔时间不超过30 min。

主坝面板自2013年4月下旬开始浇筑,在8月中旬的检查中发现面板混凝土有不同程度开裂现象。当年10月中旬对所有面板开裂情况进行检查,共发现不同宽度裂缝97条,基本为水平缝,最大缝宽0.38 mm,裂缝间距5~8 m,其中20号、21号面板分别出现6条和7条裂缝,裂缝间距7 m左右,最大缝宽0.2 mm。

2 面板监测

2.1 监测布置

为监测施工期面板混凝土内部温度和应变变化规律,选择主河床部位宽12 m、长86.6 m的20号及21号面板,在内部埋设温度计和应变计。测点埋设高程分别为1 555.00 m、1 563.35 m、1 575.00 m及1 586.65 m。20号面板典型测点埋设位置见图1,21号面板测点布置方式与20号面板相同,仪器编号依序递增,如S4、S5、S6为21号面板的应变计组。

2.2 监测成果分析

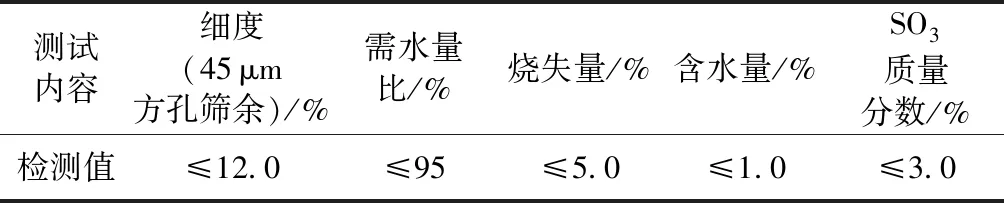

a. 温度变化。20号面板于2013年5月20日16:00开始浇筑,5月22日23:00浇筑完毕;21号面板于同年6月11日8:00开始浇筑,6月12日17:00浇筑完毕。上述面板浇筑后混凝土温度变化曲线见图2。监测数据表明,20号面板混凝土浇筑时,入仓温度为18.8~19.2℃,在浇筑21 h后,板内温度升至最高温度28.7℃,水化温升约为9.9℃。21号面板混凝土浇筑时,入仓温度为21.0~21.9℃,在浇筑10 h后板内温度升至最高温度35.3℃,水化温升约为13.5℃。面板温度在达到最大水化温度后开始缓慢下降,经2~3 d后基本降至正常水平。

T—温度计;S—应变计组图1 20号面板混凝土监测点布置示意图

图2 不同高程面板混凝土水化温升曲线

面板温度变化曲线显示,相同高程的测点,其最低温度随埋设深度的增加而升高,最高温度则相反。其中,20号面板1 555.00 m高程由底至表的最低温度为13.6~7.3℃,最高温度为26.2~40.3℃;1 563.35 m高程由底至表最低温度为12.7~7.0℃,最高温度为25.6~40.5℃;1 575.00 m高程由底至表最低温度为17.2~10.1℃,最高温度为25.7~41.9℃。21号面板1 555.00 m高程由底至表最低温度为15.6~5.3℃,最高温度为25.7~40.0℃;1 563.35 m高程由底至表最低温度为12.4~5.3℃,最高温度为24.2~36.8℃;1575.00 m高程由底至表最低温度为13.0~7.5℃,最高温度为25.3~39.1℃。

测点温度变幅分析表明,同一高程测点温度变幅随着埋设深度的增加而降低。20号面板1 555.00 m高程由底至表温度变幅为12.6~33.0℃,1 563.35 m高程由底至表温度变幅为12.9~33.5℃,1 575.00 m高程由底至表温度变幅为8.5~31.8℃;21号面板1 555.00 m高程由底至表温度变幅为10.1~34.7℃,1 563.35 m高程由底至表温度变幅为11.7~31.5℃,1 575.00 m高程由底至表温度变幅为12.3~31.6℃。

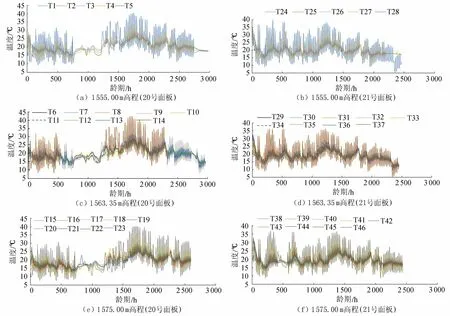

在20号、21号面板的浇筑及养护期内,环境温度变化过程见图3。其中,日最高气温39.5℃,最低气温5.2℃,昼夜温差变化范围为4.0~29.8℃,这期间共计发生2次日平均气温降幅超过5℃的寒潮。第1次日均气温降幅为6.3℃,日最高气温由30.5℃降为19.7℃;第2次日均气温降幅为6.4℃,日最高气温由23.0℃降为13.0℃。

图3 面板浇筑养护期气温变化过程

b. 应变变化。应变监测数据表明,各监测断面水平向和顺坡向应变计测值的变化基本与温度呈正相关关系,应变测值随温度的上升而增大,随温度的降低而减小。

20号面板,水平向应变计中,1 563.35 m高程处S1-1最大拉应变量为126×10-6,1 586.65 m高程处S3-1最大拉应变量为115×10-6;顺坡向应变计中,1 586.65 m高程处S3-2最大拉应变量为102×10-6。21号面板,水平向应变计中,1 563.35 m高程处S4-1最大拉应变量为100×10-6,1 575.00 m高程处S5-1最大拉应变量为99×10-6;顺坡向应变计中,1 563.35 m高程处S4-2最大拉应变量为142×10-6,1 575.00 m高程处S5-2最大拉应变量为120×10-6,1 586.365 m高程处S6-2最大拉应变量为99×10-6。

3 温度收缩及裂缝成因分析

混凝土开裂原因主要有荷载裂缝和非荷载裂缝两大类。该工程面板混凝土在开裂之前尚未受到水荷载作用,因此可以排除当前裂缝是由荷载引起。对非荷载裂缝而言,结构变形、温度变化、收缩变形等都是混凝土开裂的诱发因素。然而该工程的坝体填筑质量较好,坝体填筑料的压实度均在设计控制范围之内,且在面板混凝土施工之前,坝体已有1年以上的自然沉降,实测数据显示,自坝体填筑到顶至裂缝观测日,大坝最大沉降量不到10 mm,坝体变形不大。由此分析,自身收缩、温度收缩和边界约束是造成面板混凝土开裂的主要影响因素。

3.1 收缩变形

混凝土作为一种当前广泛使用的人造建筑材料,通常由水泥、砂、粗骨料混合胶结而成。混凝土在混合、搅拌和浇筑过程中,内部产生大量的空隙、微孔和毛细管,这些空隙中充盈着水分。混凝土在凝固过程中,水泥石中的一部分水分参与到水泥的水化反应被消耗掉;另一部分水分在毛细孔的毛细管张力和凝胶孔内表面张力作用下向混凝土表面迁移蒸发,造成水泥石的脱水收缩。而水泥石中砂和粗骨料的脱水收缩量极小,对水泥石的脱水收缩造成约束。这种脱水收缩过程开始于混凝土结构裸露的表面,越靠近结构内部,脱水收缩程度越小,由于结构内外收缩程度的差异,在结构内部又产生相互约束。当结构的收缩程度超过内部约束能力时,结构将出现裂缝。混凝土的收缩量可通过下式计算[14]:

(1)

根据GB50496—2009《大体积混凝土施工规范》,当混凝土中掺加粉煤灰和矿渣时,混凝土的收缩会发生变化,考虑掺加粉煤灰和矿渣时的修正系数分别为M11、M12。该工程粉煤灰掺量为20%,矿渣粉掺量10%,取M11=0.86,M12=1.005。

由于该工程中每条裂缝的出现时间不曾准确观测,裂缝是在后期养护过程中发现并统计的,此时开裂面板的龄期基本在28~150 d之间。因此,利用上述参数,分别对28 d、60 d、90 d、120 d和150 d龄期的面板混凝土收缩量进行计算,结果分别为3.562×10-5、6.581×10-5、8.656×10-5、10.193×10-5、11.332×10-5。

3.2 混凝土累积降温温差

混凝土的累积降温温差ΔT可表示为

ΔT=T1(t)+T2+T3

(2)

式中:T1(t)为不同龄期混凝土收缩当量温差;T2为水化温升;T3为环境温差。

表7 面板温度收缩及裂缝计算成果

3.2.1收缩当量温差

混凝土的收缩当量温差可由下式计算:

(3)

式中:α为混凝土的线膨胀系数,取α=1.0×10-5。

将3.1节中混凝土收缩量计算结果代入式(3),可得面板混凝土28 d、60 d、90 d、120 d、150 d龄期的收缩当量温差分别为3.6℃、6.6℃、8.7℃、10.2℃、11.3℃。

3.2.2水化温升及环境温差

在温度应力分析中,主要考虑面板累积降温温差引起的约束应力。监测数据显示,20号面板和21号面板浇筑后混凝土内部最高水化温升分别为28.7℃和35.3℃,取平均值32.0℃。自面板混凝土开始浇筑至裂缝出现,面板经历的最低环境温度为5.2℃,即最大环境温差为-5.2℃。由此得到总温降为T2+T3=32.0℃-5.2℃=26.8℃。

3.2.3累积降温温差

根据收缩当量温差、水化温升及环境温差计算值,由式(2)可得混凝土28 d、60 d、90 d、120 d、150 d的累积降温温差分别为30.4℃、33.4℃、35.5℃、37.0℃、38.1℃;不同龄期水化温升与环境温差占累积降温温差的比例η分别为88%、80%、75%、72%、70%。由此可见,水化温升与环境温差是影响累积降温温差的主要因素。

3.3 温度收缩应力应变

随着混凝土内外温度的变化,在边界约束和累积降温温差共同作用下的最大温度正应力可近似由下式计算[16-17]:

(4)

其中Ec=E0(1-e-0.09t)

式中:Ec为混凝土弹性模量;E0为混凝土最终弹性模量,取3.25×104MPa;β为综合计算系数,根据参考文献[17]求得;H(t)为混凝土应力松弛系数,当t=28 d时,H(t)=0.330 6,当t>40 d时,取H(t)=0.283;L为顺坡面板长,L=86 400 mm。

根据上述参数,计算得到28 d、60 d、90 d、120 d、150 d的混凝土面板顺坡向和水平向最大拉应力分别为2.49 MPa和0.15 MPa、2.48 MPa和0.14 MPa、2.64 MPa和0.15 MPa、2.75 MPa和0.16 MPa、2.83 MPa和0.16 MPa,相应的拉应变见表7。计算结果表明,不同龄期面板混凝土的顺坡向最大拉应力均超过其抗拉极限强度2.01 MPa,而水平向最大拉应力均小于其抗拉极限强度。因此,面板混凝土仅出现水平裂缝而基本未出现竖缝。计算拉应变与实测值基本一致,也进一步印证了计算结果的正确性。

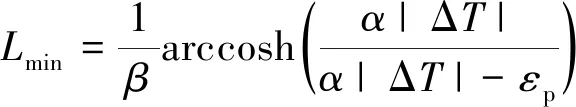

3.4 裂缝间距

面板水平裂缝的最大、最小缝间距可近似由以下公式[16]计算:

(5)

(6)

式中:εp为弹性极限拉伸应变。由此计算得到面板水平裂缝的最大、最小缝间距见表7。实测缝间距为5~8 m,且大部分集中在7 m左右,与计算结果基本一致。

3.5 裂缝成因分析

导致混凝土面板坝面板开裂的原因较多,如坝体沉降过大、面板施工期环境温度剧烈变化、混凝土自身质量或施工质量低劣等,总体上可归纳为结构因素、混凝土自身因素和施工因素3个方面。就该工程而言,自面板施工开始至裂缝出现,坝体沉降在10 mm以内,沉降变形不足以造成面板开裂。前述计算分析表明,混凝土水化温升以及环境温差引起的累积降温温差大是造成该工程面板混凝土开裂的主要原因。

首先,面板混凝土浇筑时外部气温偏高,使得入仓温度较高,再加上水泥的水化温升,造成混凝土内部浇筑期温度相对偏高。

其次,施工过程中混凝土拆模后盖毡和洒水养护不及时,而当地中午及下午气温又较高,空气湿度相对较低,造成混凝土表层失水过快,自身收缩较大。同时,监测结果表明,坝址区昼夜温差大,加之施工后期气温骤降,在混凝土内部和表面形成较大温度梯度,产生超出混凝土抗拉强度的温度应力,并导致混凝土开裂。这种后期气温较低,造成混凝土后期温度与浇筑期温度出现较大温差,致使出现较大温度应力的现象,在实际工程中往往因混凝土龄期较长,混凝土强度已相对较高而容易被忽略,但造成的危害不容忽视[18-23]。此外,施工工序安排不当也是导致面板开裂的另一个重要原因。为了释放混凝土的温度收缩应力,减小混凝土温度收缩对面板的约束作用,避免和减少面板混凝土可能出现的裂缝,规范[24]要求较长的面板施工时要分期浇筑,并设置水平施工缝。但该工程采用一次施工成型工艺,没有设置施工缝,从而加大了混凝土温度收缩对面板的纵向约束作用,导致内部拉应力增大。

4 结 语

对填筑质量较好的坝体,自身收缩、水化温升、后期环境温差之和是导致高寒地区混凝土面板坝面板开裂的主要原因。对寒区混凝土面板而言,水化最大温升与后期最低气温之间的温差产生的温度应力容易被工程技术人员忽视,而这种忽视有时会产生严重的不良后果。因此,针对年度温差较大、混凝土浇筑期水化温升较高的工程,提出以下几点建议:

a. 优化混凝土配合比,提高混凝土的抗拉强度,降低水化温升。在混凝土配合比设计时,结合工程要求,在混凝土中掺加适量的粉煤灰和矿渣粉,以降低混凝土的最大温升。

b. 优化施工工序,控制最大温升。在跳仓施工的同时,对较长的面板,应结合实际合理设置水平施工缝,以降低混凝土面板温度收缩造成的约束作用。必要时,采取措施控制入仓温度,以减小混凝土内部最大温升。

c. 提升混凝土抗裂能力,加强施工养护。在设计面板混凝土时,可通过优化设计以提高混凝土的抗拉强度,必要时可适当增加钢纤维或碳纤维材料。混凝土浇筑后,应及时开展混凝土的养护工作。在混凝土初凝后,应通过在其表面覆毡淋水或覆盖塑料薄膜,以及使用养护剂涂层等措施,加强混凝土的保湿养护作用。