平动椭圆振动筛动态应力分析及改进

朱维兵,罗云鹏

(1.西华大学 机械工程学院,成都 610039; 2.中航工业四川泛华航空仪表电器有限公司,成都 610500)

平动椭圆振动筛是一种集圆振型振动筛和直线振型振动筛优点于一体的新型振动筛[1],在煤矿、石油钻井和物料分级等领域得到广泛应用。要求振动筛的工作效率尽可能高,这与振动筛的动态性能紧密相关[2]。然而,由于平动椭圆振动筛工作时存在复杂的交变载荷作用,同许多现有的其它振型的振动筛产品一样,平动椭圆振动筛存在容易疲劳破损的问题,严重影响了工作效率和使用寿命[3]。因此,在设计平动椭圆振动筛时进行结构动态特性分析就非常必要。对于平动椭圆振动筛,目前的相关研究主要集中于运动学和静力学分析[4-6],鲜有研究动态惯性力作用的成果。由于双轴平动椭圆振动筛有着较高的振动强度和抛掷指数,这会带来更大的惯性力。所以必须利用动态应力分析方法探究平动椭圆筛在动态激振力和惯性力共同作用下的应力情况。

1 分析模型的创建

1.1 振动筛基本属性

本文研究的振动筛筛箱质量835 kg,侧板厚5 mm,筛箱倾角0°,振动方向角45°,材料为Q235钢,弹性模量G=210 GPa,泊松比μ=0.29,密度ρ=7 850 kg/m3。其中,激振电机采用2台长型电机,质量分别是185 kg和172 kg,激振力大小分别为35 kN和20 kN,工作频率24.5 Hz。长型电机的优点在于力的传递性更好,能缓解应力集中的现象[7]。

1.2 模型创建

在Solidworks中建立装配体模型并导入到ANSYS Workbench中。装配体模型由侧板、激振部分、横梁、后挡板和底梁几部分组成,并对一些对分析结果影响很小的细微特征做简化处理,例如倒角、焊接部位的填充材料等,便于网格的划分[8]。电机保留与筛箱连接部分,将中部圆筒形结构简化为Workbench中的Beam单元。接触定义contact中选择bonded定义各部分间的约束方式,使装配体接触面之间不会发生相对的滑动和分离。模型网格划分采用自动划分网格的方式,共80 207个单元, 173 582个节点,如图1所示。

图1 振动筛有限元模型

1.3 创建弹簧阻尼单元

减振机构采用Workbench中已定义的弹簧单元,横向刚度kx=kz=42 000 N/m,纵向刚度ky=80 000 N/m。将弹簧与支撑座连接一侧的Behavior设置为Deformation,以便查看支撑座变形情况,另外一端与模拟地基的板状件连接,该板状件设为固定。阻尼对惯性振动筛影响很小,故分析过程忽略阻尼影响。

2 模态分析

对振动筛进行模态分析可以确定振动筛的振动特性,以了解筛体结构对不同动力载荷的响应情况,包括共振频率和振型,防止筛箱共振损坏。

由于结构振动过程中起主要作用的是低阶模态,高阶模态对响应的贡献很小,衰减很快,因此只求解并提取出振动筛前8阶固有频率及振型。

模态分析结果如表1所示。根据表1数据可知,振动筛的工作频率远离其固有频率10%以上,故振动筛稳态工作时不会产生共振。虽然启停时振动频率会经过低阶共振区,但该过程时间短,振动影响小。

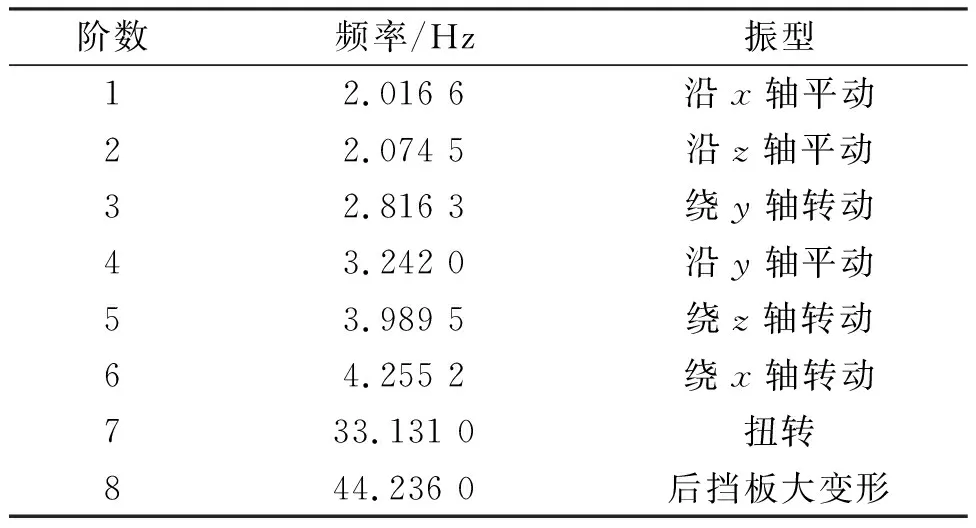

表1 振动筛固有频率和模态振型

3 动应力分析

振动筛在稳态工作时受力情况复杂,同时受激振力、自身惯性力和筛箱内物料惯性力等的作用。其中,筛分物料的质量相对振动筛本身很小,一般忽略不计。

3.1 振动筛稳态工作时的动应力分析

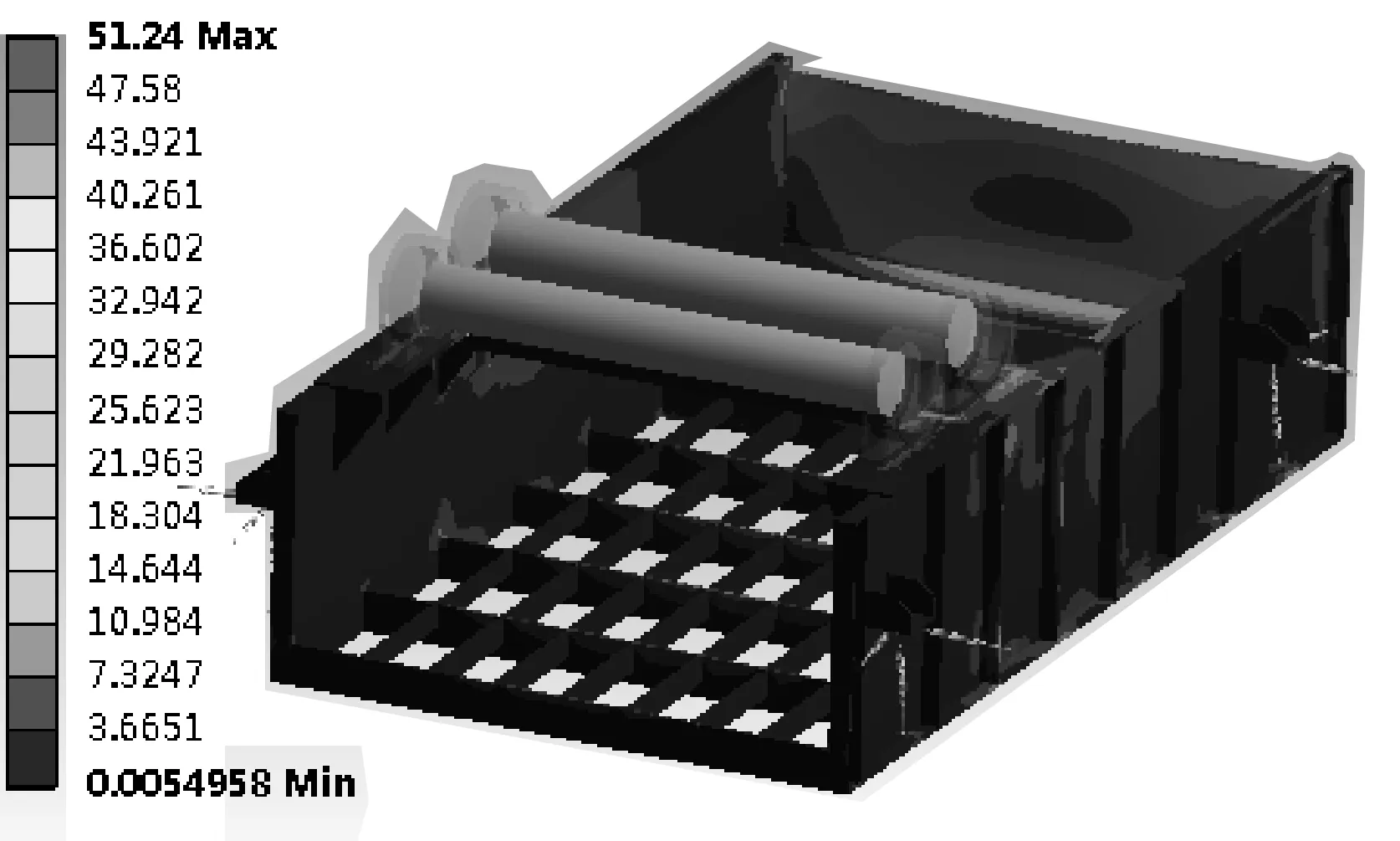

此时只考虑激振力和自身惯性力的影响,有限元模型及约束与模态分析一致,仅须加载激振力。两长形电机提供的总激振力分别为35 kN和20 kN,故在两激振电机支座的两端分得的激振力分别为17.5 kN和10 kN。求解后得到振动筛筛箱动态应力分布情况,如图2。

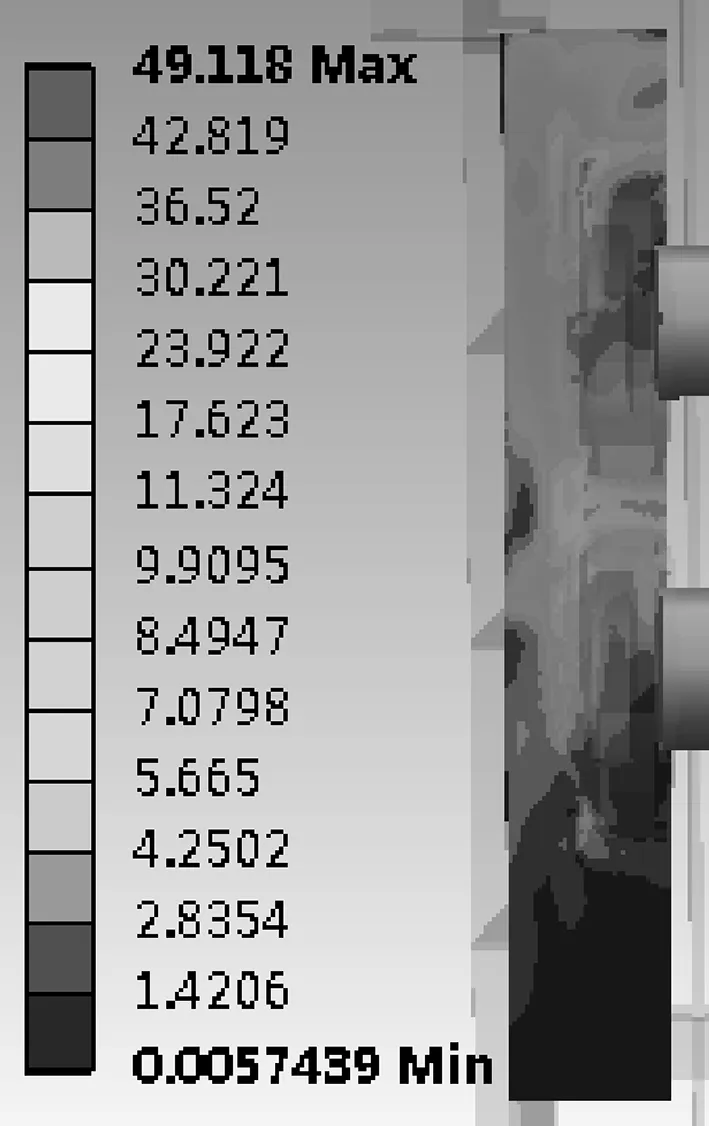

从图3分析结果中可以看出,振动筛最大应力达到了51.24 MPa,发生在电机安装板下方,该处为电机安装位置。另外,后挡板与侧板连接处的上方也存在较大应力值,如图4,达到49.12 MPa。其余部位应力值较小,如侧板最大应力约14 MPa,底梁最大应力约18 MPa。

图2 振动筛稳态工作应力云图

图3 振动筛电机安装板最大应力云图

图4 振动筛后挡板最大应力云图

该振动筛材料屈服极限为235 MPa,许用应力为44.71 MPa[9]。由此可知,振动筛应力值小于许用应力,振动筛整体上设计合格,但由于在交变载荷作用下,上述几处容易发生材料的疲劳破损,给生产带来不利影响,是振动筛失效的主要原因之一[10]。

3.2 振动筛过共振区时的动应力分析

振动筛在启动过程中,电机偏心块转动频率会经过其低阶共振区。一般认为该过程时间很短,共振对振动筛影响可以忽略不计。但此时振动筛的瞬时位移可能达到其工作振幅的5~8倍,即弹簧形变量会瞬时增大。

由谐响应分析得出的位移结果显示,振动筛弹簧支撑板最大位移约2.86 mm,可得出筛箱过共振时弹簧最大形变量可能达到22.88 mm。由每个弹簧竖直方向刚度为80 000 N/mm,可知静止时振动筛重力可使弹簧产生形变25.57 mm。故每个弹簧最大形变约48.37 mm,代入刚度系数可知,每个弹簧支撑板可能受到最大弹性力为3 869.6 N。

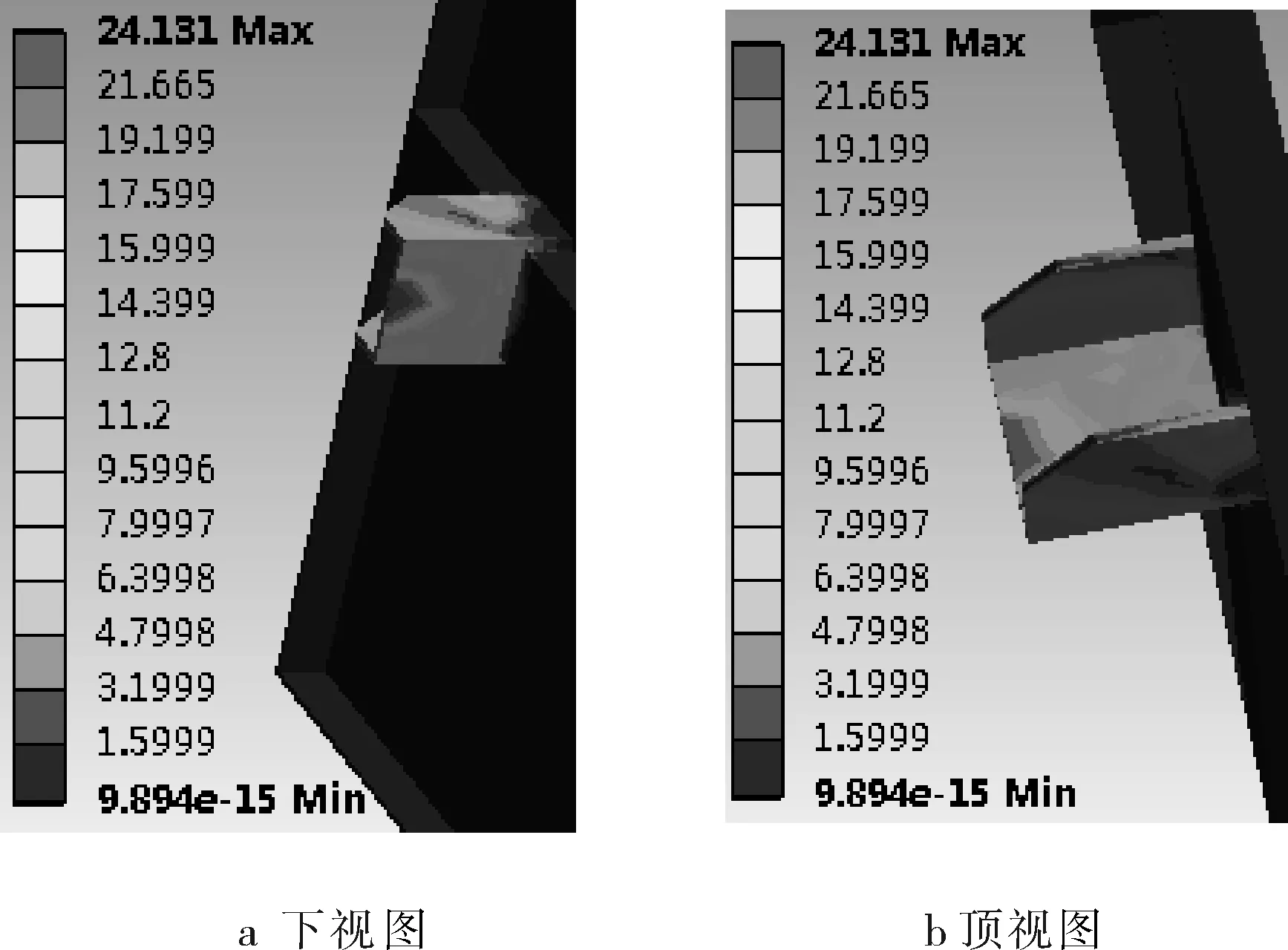

在静力分析模块中,分别添加3 869.6 N的力到弹簧支撑板上,求解得出侧板受最大弹性力时的应力分布情况,如图5所示。由图中可知,受最大弹性力时,振动最大应力接近25 MPa,发生在弹簧支撑板边缘位置,远小于许用应力。

图5 侧板承受最大弹性力应力云图

4 振动筛改进措施

从分析结果得出,振动筛后挡板与侧板连接处上方位置应力突变比较大,电机安装板与电机接触位置附近结构应力接近许用应力。为了降低振动筛维护成本,提高生产效率,有必要对振动筛进行改进设计。改进设计主要针对上述集中应力明显处。这些部位都为形状突变的地方,所以可以用优化形状的方法改善应力状况。后挡板上方弯折处以圆弧状过度板型代替[11],如图6所示。电机安装板在应力较大的位置下方适度增厚,如图7所示。

修改后模型增加材料的地方由于几何尺寸很小,所以增重可忽略不计。故此处只讨论电机安装板和后挡板应力情况。

图6 后挡板改进示意

图7 电机安装板改进示意

结构改进后,应力云图如图8。对比优化前的结果,后挡板与侧板相连处最大集中应力由49.12 MPa降至32 MPa,电机安装板最大应力由51.24 MPa降至34.62 MPa。从改进结果来看,振动筛的优化改进的效果是很明显的。

图8 改进后零件的最大应力云图

通过降低振动筛的集中应力,大幅延长了振动筛的使用寿命,降低了维护成本。另外,除了对振动筛的结构进行优化设计外,还可以通过改进焊接工艺来改善振动筛的强度和应力。

5 结论

1) 平动椭圆振动筛的工作频率远离其固有频率,故该振动筛设计合理,在正常工作时不会产生共振。

2) 振动筛稳态工作应力小于许用应力。但是在高强度振动产生的强大惯性力作用下,箱体局部出现了明显的应力集中,应力值接近许用应力。由此可见,惯性力对筛体强度影响很大,且需要采取措施减小局部应力,延长使用寿命。

3) 对于大型的安装长电机的振动筛,应力较大的位置可能在后挡板与侧板连接处,以及电机安装板安装电机的附近位置。所以,在初始设计时可以对这些位置做适当加强,在其余位置则可以适当减少材料。

4) 在应力集中处增设圆弧状过度进行缓冲或加厚,能大幅降低集中应力。本文利用有限元分析方法模拟了双轴平动椭圆振动筛的工作环境和应力状况,并进行了结构优化,分析结果对双轴平动椭圆振动筛的设计有指导意义。