一种液压升降平台的结构改进

张太林 李成 王立志

辽宁陆平机器股份有限公司 辽宁铁岭 112001

1 前言

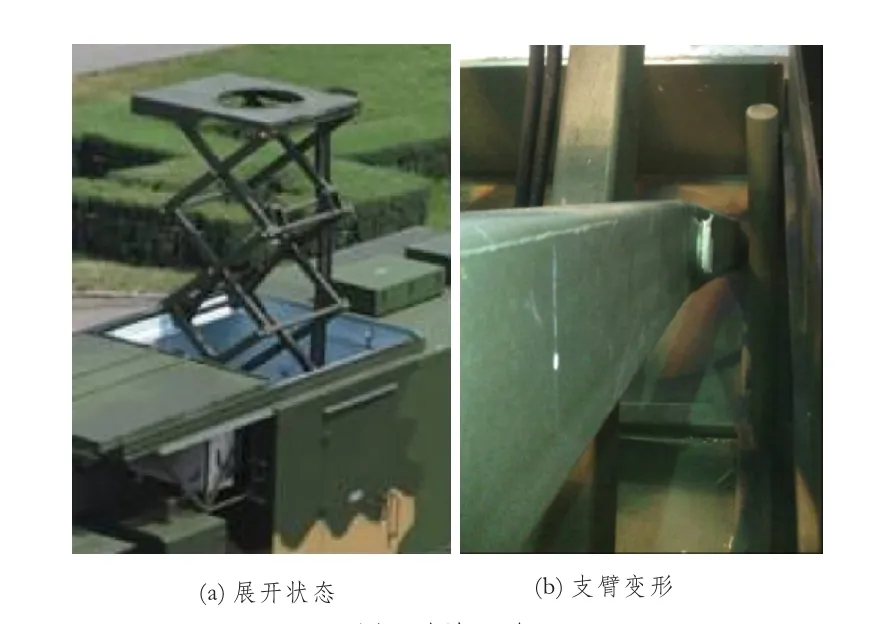

笔者近日研发了一款应急通信车,需要在其天线舱内安装剪刀叉式液压升降平台,可通过升降平台将天线系统举升至指定高度,升降平台展开状态如图1(a)所示。产品交付后在作业过程中,升降平台底部滑槽限位插销已机械锁定,此时持续按下平台下降按钮,上部连杆产生弹性变形,而底部两级连杆发生塑性变形,导致液压升降平台发生偏移,不能正常回落到底部托盘内,连杆变形如图1(b)所示。针对此现象,进行了深入分析,制定了结构改进方案。

2 平台结构

设计时,液压升降平台举升载荷Q=380 kg,采用剪刀叉式结构,包括五级剪叉平面连杆机构,由上平台、液压缸、连杆、底座、限位插销和液压站等组成,升降平台展开效果如图2所示。连杆支臂采用矩形冷拔无缝钢管,杆长(远端铰接孔中心距)L=1 305 mm。采用电力-液压驱动和手动操作两种工作方式,及电气控制箱和手持控制盒两种控制方式。

图1 升降平台

升降平台在原始位置和最大高度位置均设有行程控制开关,包括电气和机械两种限位,电气限位用于中断电机电源,机械限位用于行程保护和锁定。为避免液压缸长时间受力产生泄露而影响天线的工作姿态,升降平台在4个工作位时,均设有机械锁定,设置在底座滑槽上,采用限位插销形

图2 升降平台展开效果图

图3 各级连杆截面图

3 原结构分析

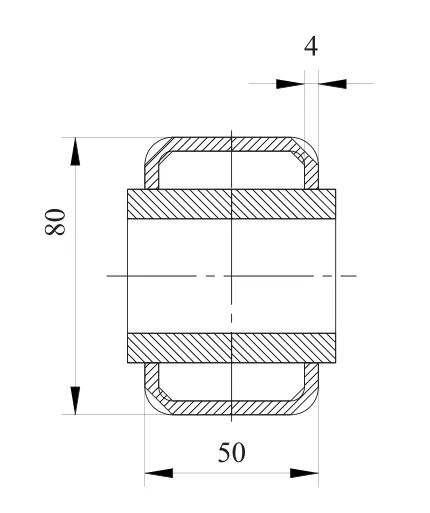

液压升降平台连杆采用Q345材质的冷拔无缝矩形钢管加工成形,钢管规格80 mm×50 mm×4 mm,各级连杆的截面相同,连杆截面如图3所示。

3.1 结构力学分析

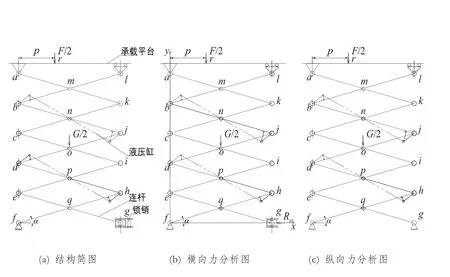

根据连杆的结构方案,对液压升降平台进行受力分析计算。依靠底部限位插销阻止平台回落状态下,进行连杆强度的校核计算,结构简图见图4(a)。图中P为天线质心位置,力F为天线质量,G为升降平台质量。

3.1.1 求取横向约束力

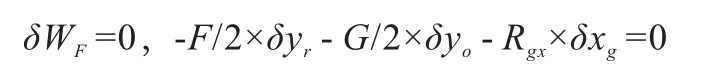

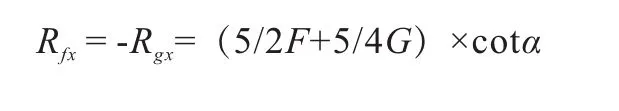

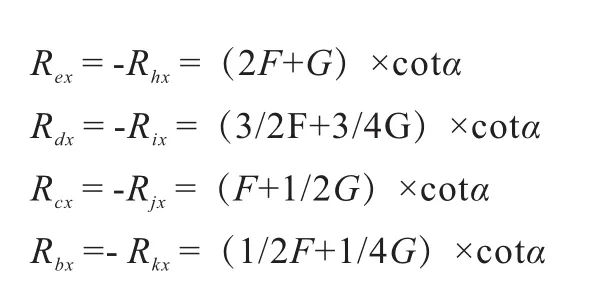

首先求取g点的横向约束力,把g处约束解除,以力Rgx代替,把此力作为主动力,则结构变成图4(b)所示机构,用虚位移原理求解。

用解析法,建立坐标系如图4(b)所示,列虚功方程:

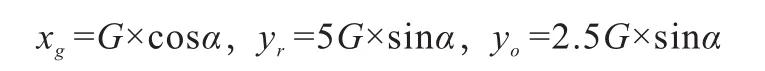

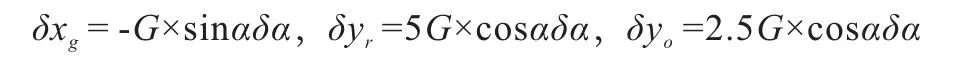

列出g点x坐标xg、 r点y坐标yr和 o点y坐标yo:

其变分为:

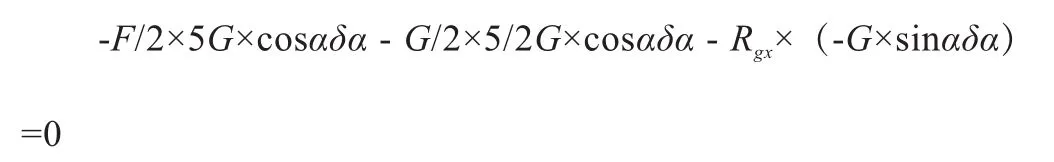

将δxg、δyr和δyo带入虚功方程,得

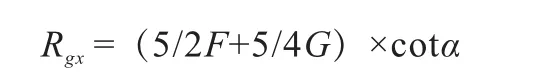

解得:

按上述方法可解得:

注:上述各式中,G随其上部连杆和液压缸数量的减少而依次减小。

图4 连杆受力分析图

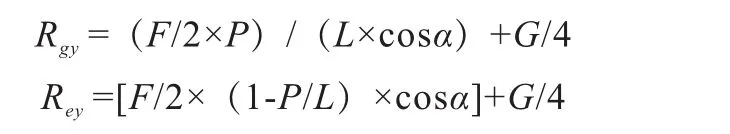

3.1.2 求取g点的纵向约束力

以整体为研究对象,则结构变成图4(c)所示机构,根据受力平衡原理可得出:

其余各点纵向约束力分别与g点和f点相同,在各式中质量G随其上部连杆和液压缸数量的减少而依次减小。

3.1.3 连杆强度计算与校核

本次计算采用Abaqus有限元软件进行强度计算,有限元单元类型为壳单元和实体四面体单元,计算所述等效应力为根据第四强度理论得出的Von-Mises等效应力,并以云图和数值方式表述。应力图中所列数值单位为Pa。

考虑零部件的重要程度、载荷计算及抗拉强度极限等因素,安全系数取1.5,即n=σs/σmax>1.5时强度满足要求,反之则不满足要求。上式中σmax为最大应力,σs为材料的屈服强度,连杆材质Q345,屈服强度345 MPa,安全系数取1.5时,[σ]=230 MPa。钢质材料弹性模量206 MPa,泊松比为0.3,密度为7 850 kg/m3。

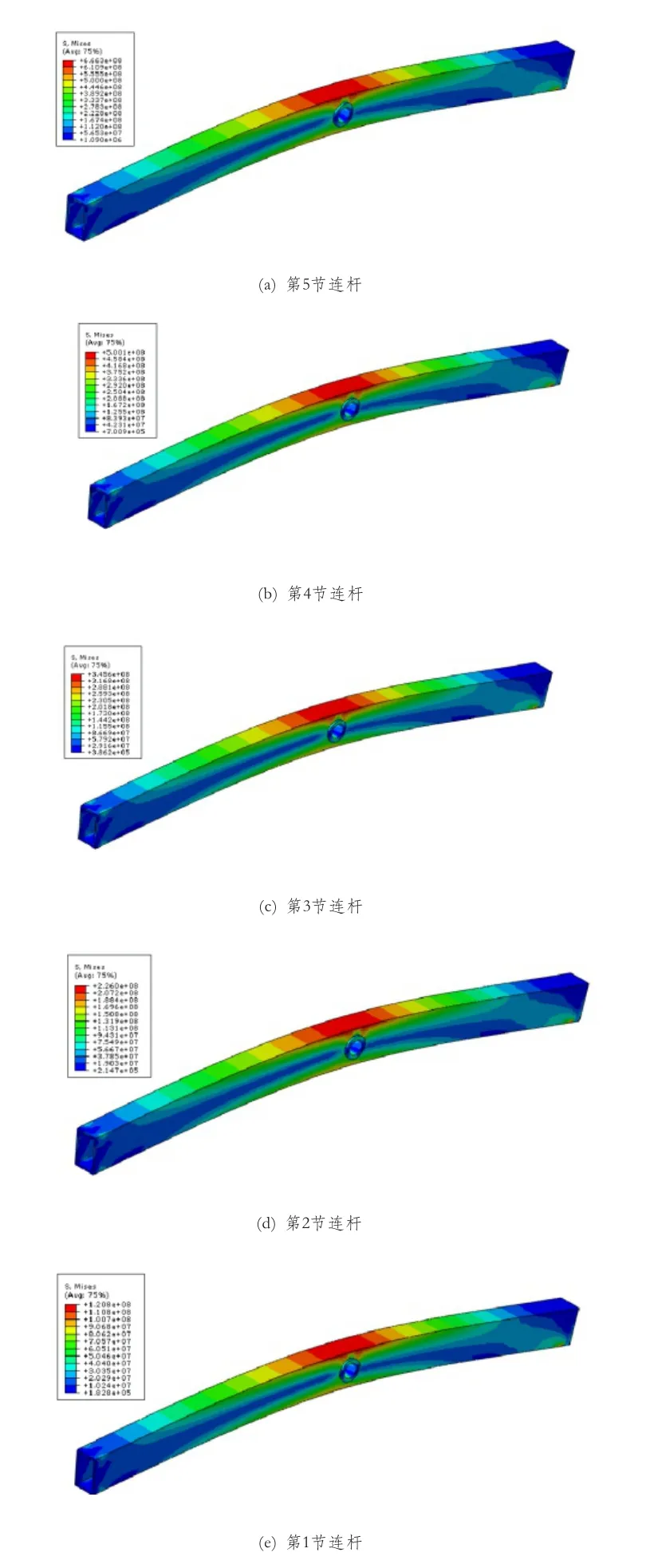

各连杆有限元计算结果见图5(a)~(e)(第5、4、3、2、1节顺序,实物顺序为从下向上),计算结果为连杆与地面夹角为18.32°(限位销插入滑槽端部限位孔)时各节连杆的等效应力云图。各连杆在4个工作位的计算结果见表1所示。

图5 各连杆等效应力云图

3.2 分析结论

由上述分析可知,第5节~第3节的安全系数均小于1.5,最大应力大于材料屈服强度,已产生塑性变形。经现场检查,当底部限位销处于限位状态时,此时持续按下平台下降按钮,底部支臂连杆受力持续增大,所受最大工作应力超出材料的屈服强度,连杆发生变形。由此可见,原设计结构强度不足,导致升降平台底部两级连杆发生塑性变形。

表1 各连杆参数和计算结果

表2 各连杆参数和计算结果

4 改进结构分析

4.1 连杆改进结构

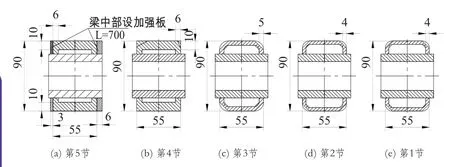

结构要轻量化,在质量增加尽量少的前提下,改进连杆结构,确定各级连杆的使用材质及截面尺寸,如图6所示,从左往右依次按第5、4、3、2、1节顺序排列(实物顺序为从下向上)。

第5节连杆采用HG70高强钢板组焊成矩形管结构,上、下板采用10 mm钢板;左、右立板采用6 mm钢板,同时,外侧再增加3 mm和6 mm加强板;第4节连杆采用HG70高强钢板组焊成矩形管结构,上、下板采用10 mm钢板,左、右立板采用6 mm钢板;第3节连杆采用HG70高强钢板折弯成槽形件,板厚5 mm,组焊成矩形管结构;第2节连杆采用HG70高强钢板折弯成槽形件,板厚4 mm,组焊成矩形管结构;第1节连杆采用Q345材质矩形钢管加工成形,壁厚4 mm。

图6 各级连杆截面图

4.2 改进结构力学分析

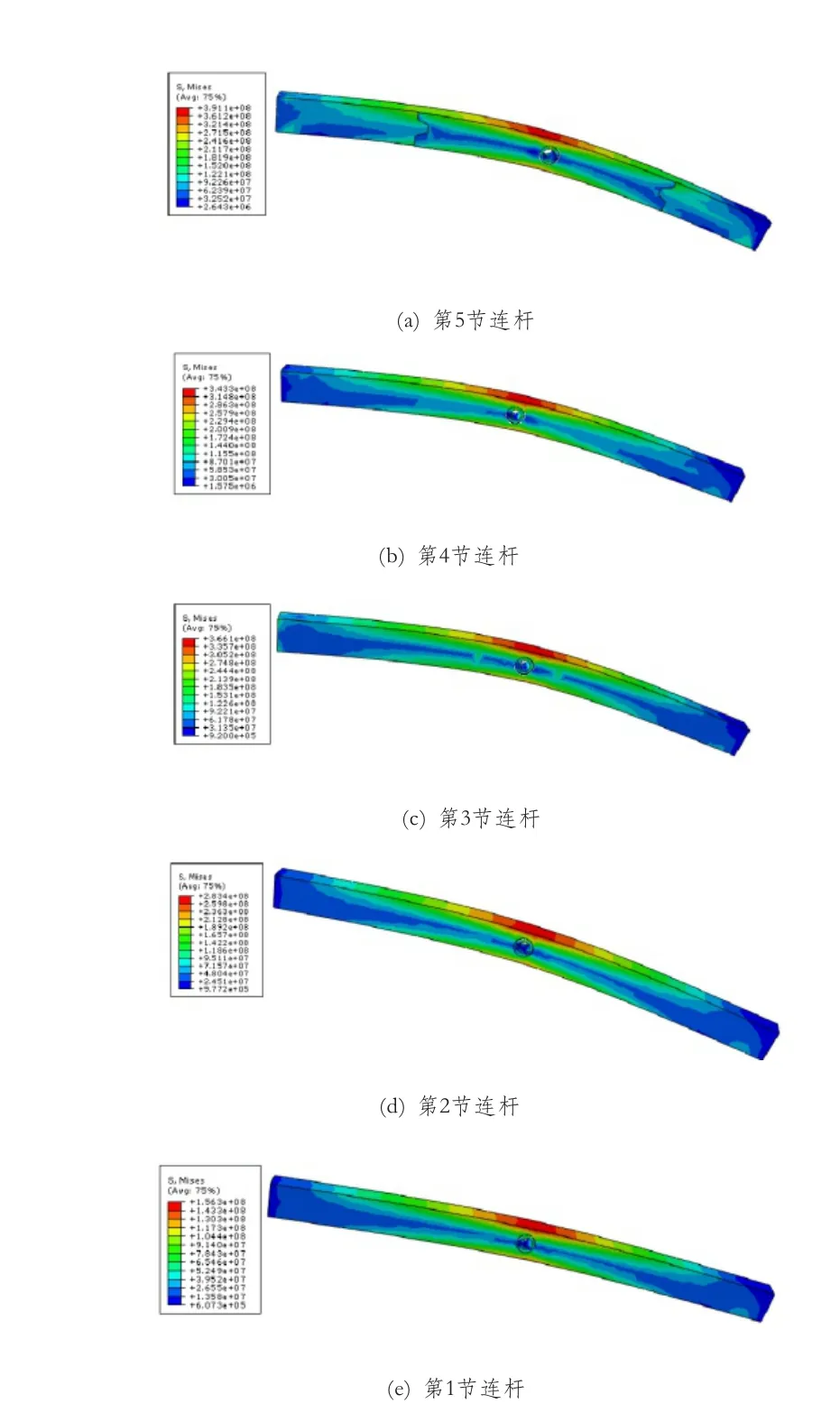

根据实际使用要求,改进结构要同时考虑平台上部有2名维护人员(150 kg)时的工况,其他受力分析、横向约束力、纵向约束力计算方法及安全系数选则与原结构相同。连杆材质HG70,屈服强度590 MPa,安全系数取1.5时,[σ]=393 MPa。

各连杆有限元计算结果见图7(a)~(e),计算结果为连杆与地面夹角为18.32°(限位销插入滑槽端部限位孔)时各节连杆的等效应力云图。各连杆在4个工作位的计算结果见表2所示。

4.3 结论分析

由上述分析可知,第5节~第1节的安全系数均大于1.5,各连杆改进后的材质分别选用HG70和Q345,屈服强度分别为590 MPa和345 MPa,最大应力均小于材料屈服强度,仅产生弹性变形。因此,连杆改进结构的强度满足使用要求。

5 结语

针对升降平台底部滑槽限位插销已机械锁定,持续按下平台下降按钮的特殊工况,笔者进行了深入细致的分析,按改进后的结构,重新生产,将已出厂的产品更换了平台,并按新工况进行了多次试验验证。经实际验证,改进后的液压升降平台连杆结构能够满足实际使用需要,能够保证天线系统可靠工作。

图7 各连杆等效应力云图

采用虚位移原理,分析、计算剪刀叉式液压升降平台的连杆支臂,可作为同类型结构的设计参考。由于受质量指标和空间布局等限制,本次只能在已有结构基础上进行改进,若是全新设计剪刀叉式液压升降平台,其连杆支臂的截面结构亦可以在计算后进行优化。