一起雨刮系统噪声的分析及优化

狄玉涛,严遵玺

(上汽大众汽车有限公司,上海 201805)

前雨刮系统作为车辆重要的安全件,用户原本主要关注其在雨雪天气的刮水功能。而随着用户对车内声音环境的要求越来越高,雨刮系统的噪声问题也开始得到越来越多的关注。

前雨刮系统安装在发动机舱内,其噪声很容易通过车身钣金传递至驾驶室,影响驾驶员或乘客的舒适性。而与摇窗机和天窗等短时工作的部件不同,雨刮电机作为一个连续工作的部件,其噪声问题一旦存在,会给乘客更糟糕的体验。

1 前雨刮系统的结构和工作原理

前雨刮系统由刮杆、刮片总成、雨刮电机、减速机构和连杆机构等组成,并通过安装孔位与车身钣金相连。雨刮工作时,雨刮片压靠在前挡风玻璃外表面上,电动机驱动减速机构旋转,并通过连杆机构作往复运动,带动刮杆和刮片总成左右摆动,刮刷前挡风玻璃,结构如图1所示。

图1 前雨刮系统结构

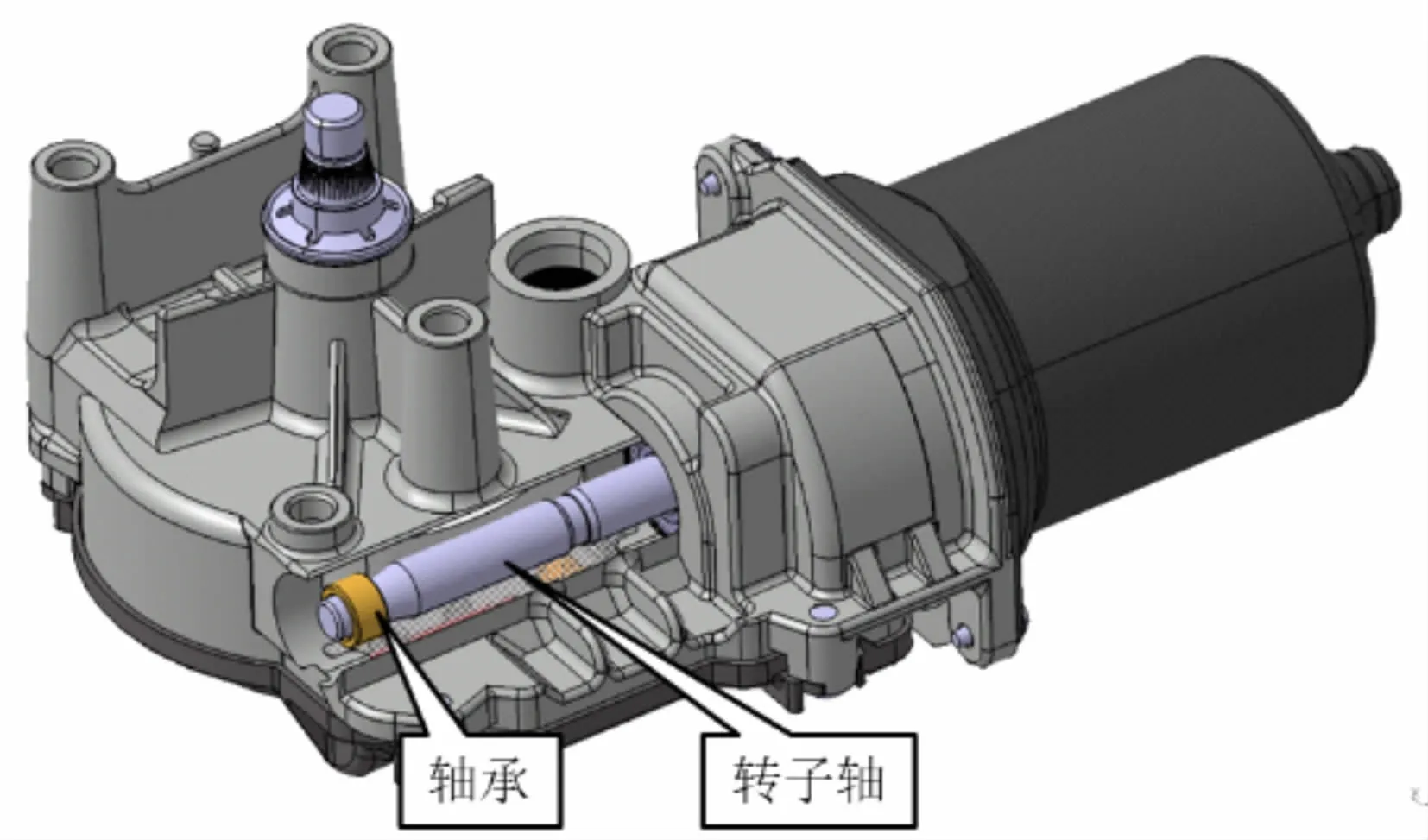

雨刮电机主要由定子、转子、减速机构等组成。减速机构由蜗轮和蜗杆组成,其中蜗杆为转子电枢轴的一部分。工作时蜗杆带动蜗轮作旋转工作,其结构如图2所示。

图2 前雨刮电机结构

2 前雨刮系统噪声分析

某款新车型开发过程中,驾驶员在跑车过程中发现,当雨刮工作在低速挡和高速挡时,在车内可听到异常噪声,每个雨刮周期均可听到一次。当雨刮工作在高速挡时,噪声更加明显。

2.1 基于整车的噪声分析

针对此问题,首先在实车上进行了噪声源头分析,现象如下。

1)更换雨刮片,无法消除该噪声。

2)用毛巾包裹雨刮片,仍可听到该噪声。

3)更换多个雨刮四联杆总成,无法消除该噪声。

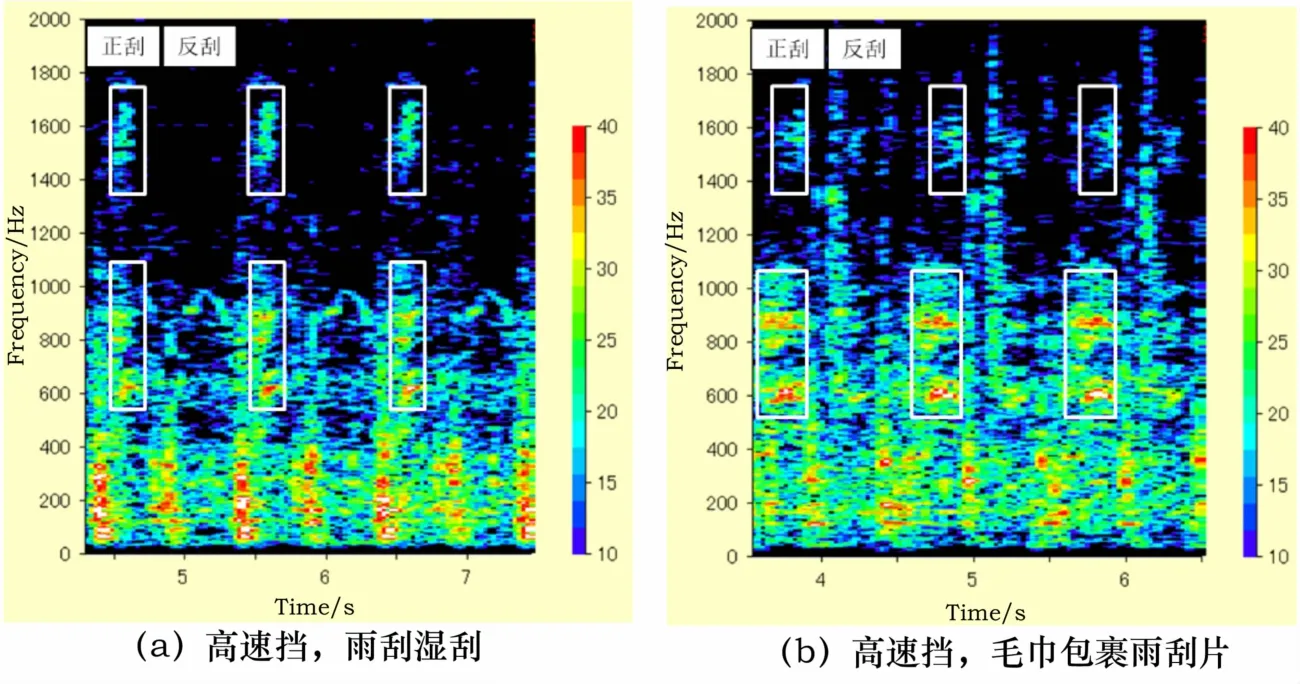

图3为基于实车的雨刮噪声的时频分布,图3a为雨刮湿刮的噪声时频分布,图3b为毛巾包裹雨刮片的噪声时频分布。可以看出,雨刮正刮600~1000Hz,1400~1800Hz处有噪声的峰值,毛巾包裹无法消除,说明噪声不是来自于雨刮片。

图3 实车雨刮噪声频谱分析

通过上述分析,基本可以锁定噪声来自于雨刮电机。

2.2 单电机噪声分析

为模拟电机在实车上的表现,对雨刮电机在实验台架施加负载进行噪声测试。

具体操作步骤:在电机齿轮箱表面贴振动传感器,然后对电机进行加载,测试电机齿轮箱的振动大小。见图4。

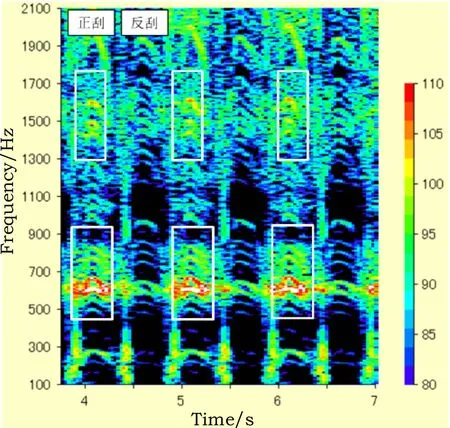

随着负载的增加,在某个负载点出现了与实车测试相同频段的噪声峰值,问题复现。雨刮电机台架噪声时频分布如图5所示。

图4 雨刮加载噪声测试

图6 雨刮电机轴与轴承配合示意图

图5 雨刮加载噪声频谱

3 原因及解决措施

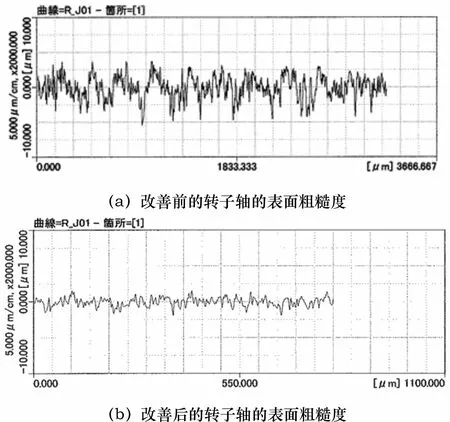

通过电机零部件分析,发现由于转子靠近头端的部分表面粗糙度较大,因此转子轴与轴承的摩擦噪声较大。雨刮电机转子轴与轴承装配方式如图6所示。因此需要降低转子轴的表面粗糙度。改善前后的转子轴粗糙度如图7所示。

对于改善前后的样件进行了噪声频谱的对比分析,600~1000 Hz,1400~1800 Hz处噪声的峰值得到有效下降,可以判断该措施有效。见图8。

实车验证中,电机噪声得到了抑制。

4 结束语

本文分析了一起整车前雨刮系统的噪声抱怨。

1)通过排除法确定了噪声来自于雨刮电机。

2)通过频谱测试并结合电机结构,确定电机转子轴前端,即与齿轮箱轴承配合的部分表面粗糙度过大,是导致雨刮系统出现异常噪声的根本原因。

图7 雨刮电机轴表面粗糙度改善前后对比

图8 改善前后雨刮电机噪声频谱对比

3)降低转子轴表面粗糙度,可以抑制雨刮系统的噪声。通过对比降低转子轴粗糙度前后的噪声频谱,验证了此方法的有效性。