渤海SZ油田注聚管线腐蚀对注入体系性能的影响研究*

张晓冉 宋鑫 连正新 肖丽华 韩玉贵

中海石油(中国)有限公司天津分公司

渤海SZ油田处于聚合物驱开发中后期,地面注聚管线腐蚀问题日益突出,特别是注聚时间超过10年的老平台,管线刺漏、穿孔问题尤为突出,影响聚合物溶液性能[1-5],注聚流程各节点黏度损失呈逐年增大的趋势。该油田配注系统每年因管线腐蚀导致更换、维修等增加的注聚成本高达100万元,且降低了现场注聚时率。为此,通过室内实验开展了注聚管线腐蚀对注入体系性能的影响研究,并提出应对措施。

1 腐蚀现状及分析

1.1 注聚管线腐蚀

渤海SZ油田注聚系统采用高压水稀释熟化后的母液至目标浓度。现场统计发现,高压水管线极易发生腐蚀,与聚合物母液混合后,管线腐蚀损坏率大幅降低。近3年统计数据表明,高压水管线因腐蚀导致维修的比例占注聚系统管线维修的70%。因此从配聚用水水质组成分析管线腐蚀原因[6]。

1.2 配聚用水水质分析

以注聚管线腐蚀情况较严重的A平台为研究对象,在水处理流程相对稳定的情况下,在聚合物母液稀释位置取配聚用水进行水质组成分析,实验结果见表1。

表1 配聚用水水质组成Tab.1 Water composition of water for polymer preparation mg/L

通过分析发现,该平台配聚用水属于CaCl2水型,Ca2+、Mg2+、Cl-质量浓度都处在较高水平,金属离子会对油管造成不同程度的腐蚀[7-9]。调研发现,金属离子造成管线的腐蚀主要是降低了管材表面钝化膜形成的概率,加快了钝化膜的损坏,在非金属夹杂物点增大了管材局部腐蚀程度[10]。同时,高压管线在应力、应变共同作用下,金属的电势因发生弹性变形产生阳极极化,电极电势负移,自溶解趋势增加,腐蚀电流密度增大,从而导致材料的腐蚀速率增加。

1.3 氯离子对管材的腐蚀

A平台注聚系统未采用除氧工艺,管线材质为碳钢,用氯化钠和去离子水配制成含有5种不同氯离子浓度的溶液,在三电极体系中对现场在用碳钢管线进行稳态极化曲线测试,实验结果见图1。

图1 碳钢在不同氯离子浓度溶液中的极化曲线Fig.1 Polarization curves of carbon steel in solution with different chloride ion concentrations

由图1可看出,碳钢的自腐蚀电位随氯离子浓度的增加呈逐渐下降趋势,而其自腐蚀电流密度则呈逐渐增加的趋势。当溶液中加入氯离子后,碳钢自腐蚀电位明显向负向移动,自腐蚀电流密度增大。但是当氯离子浓度增大到一定浓度后,碳钢的自腐蚀电位负移和自腐蚀电流密度增大的幅度减小,说明溶液中氯离子浓度的增加对碳钢的腐蚀具有促进作用。

采用旋转挂片法在50℃条件下测定碳钢的腐蚀速率随NaCl浓度的变化规律[11],结果发现:NaCl质量浓度在小于1 000 mg/L时,碳钢的腐蚀速率随金属离子浓度的增加而增大;但当NaCl质量浓度超过1 000 mg/L时,腐蚀速率缓慢增加,曲线斜率降低,与稳态极化曲线测试结果一致。实验结果表明,A平台配聚用水氯离子质量浓度超过5 000 mg/L时,对碳钢管线腐蚀影响较大。

2 管线腐蚀对注入体系黏度的影响

从A平台现场更换的管线内壁刮取部分腐蚀产物进行X射线衍射相分析,认为主要腐蚀产物为铁的氧化物FeO(OH)、Fe3O4,且配聚用水中总铁质量浓度为0.8 mg/L,超过行业标准。室内实验结果表明,高价金属离子的静电屏蔽、氧化还原反应对聚合物溶液性能会产生不同程度的影响。从现场实际配聚情况发现,地面系统的黏损率约在20%~40%。注入体系黏度损失一方面是由于注入量大,剪切速率大导致注入体系黏度降低,另一方面与配聚水中亚铁离子/铁离子浓度高有关。因此,开展亚铁离子/铁离子对渤海SZ油田注入体系性能的影响研究。因现场为非隔氧环境,故实验未进行隔氧处理,但应尽量加快实验进度,以减少溶解氧影响。

2.1 亚铁离子对注入体系性能的影响

在50℃条件下,使用A平台在用的功能型聚合物P1,以不同浓度的FeCl2溶液为配聚用水,配制质量浓度为2 250 mg/L的现场聚合物溶液,经120 min充分熟化后用Brookfield DV II+PRO黏度计测定溶液黏度,结果见表2。

表2 不同亚铁离子浓度下P1聚合物溶液黏度变化Tab.2 Viscosity changes of P1 polymer solution under different ferrous ion concentrations

由实验结果可以看出,亚铁离子对体系黏度影响较大,随着亚铁离子的浓度增加,体系黏度大幅下降。亚铁离子浓度在1 mg/L时聚合物溶液黏损达到20%,亚铁离子浓度超过1.5 mg/L时聚合物溶液黏损达到30%,亚铁离子浓度继续升高,溶液底部开始出现絮状物沉淀,随着时间的推移变为淡黄色。这是因为亚铁离子使大量聚合物分子链发生断裂,减弱了分子之间的缔合作用,破坏了空间网状结构,溶液黏度大幅降低。亚铁离子进一步被氧化后,呈现淡黄色。

2.2 铁离子对注入体系性能的影响

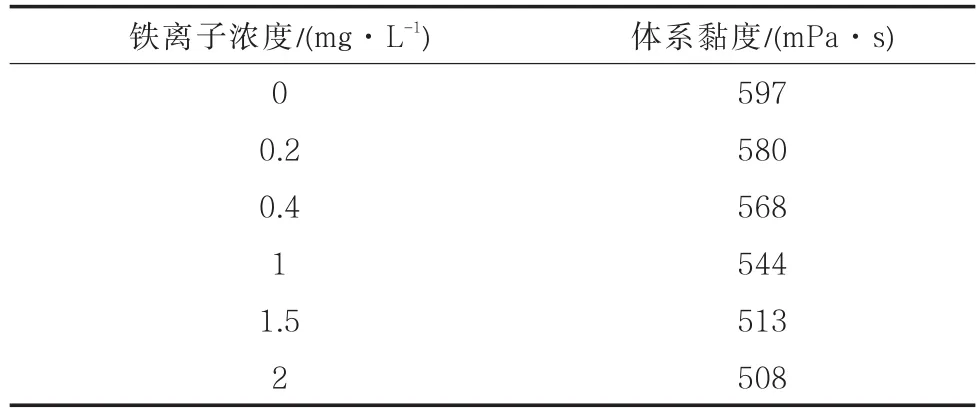

在上述实验条件下,以不同浓度的FeCl3溶液为配聚用水,配制质量浓度2 250 mg/L的聚合物溶液,充分溶解熟化后测定溶液黏度,结果见表3。

表3 不同铁离子浓度下P1聚合物溶液黏度变化Tab.3 Viscosity changes of P1 polymer solution under different iron ion concentrations

由实验结果可以看出,铁离子对体系黏度影响较小,在铁离子质量浓度1 mg/L时,溶液黏度损失8%。这是由于三价铁离子在水溶液中相对稳定,不会发生剧烈的氧化还原反应切断聚合物分子链,但其静电屏蔽作用也会在一定程度上影响聚合物溶液黏度。

3 应对措施

在开展亚铁离子对注入体系性能的影响研究过程中发现,溶液黏度呈现先增大后减小的趋势,这是由于P1聚合物溶液在溶解熟化过程中,初期分子间缔合作用大于亚铁离子对体系黏度降低的作用,溶液黏度不断上升;后期亚铁离子静电屏蔽作用明显,聚合物分子链卷曲,溶液黏度大幅下降。亚铁离子浓度越高,溶液黏度下降持续时间越长,2 h后测量部分样品黏度仍在下降。因此提升管线耐腐蚀能力,去除或稳定腐蚀产生的亚铁离子、铁离子十分重要。

现场通常采用高镍铬油管、低碳钢油管等替换普通碳钢油管[12],以提高管线防腐能力。管材中加入稳定的镍、铬等金属元素,可以转变碳钢的自腐蚀点位,使其向正极移动,减弱管材的自腐蚀性。低碳钢中Fe3C含量较低,降低了钢材料的腐蚀速率,可增强耐腐蚀性。复合管材、内涂层管以及纤维管等材质也在现场使用过,但由于成本较高,使用频率较低。现场试验结果表明,高压注入段管线采用高镍铬油管,注入泵前的注入体系黏度可以提高8%~10%,但使用成本需进一步优化。

为稳定腐蚀产生的亚铁离子、铁离子,在现场流程中加入螯合剂,以降低注入体系黏度损失[13]。现场取样发现,由于配聚用水水质波动,注入体系增黏效果有限,且高加药量会进一步增加注入体系黏度损失。因此建议进一步提升鳌合剂体系配方,并优化加药位点和加药方式,高效提升螯合剂对金属离子的螯合稳定作用,降低注入体系黏损。

4 结论与建议

(1)渤海SZ油田A平台配聚用水氯离子质量浓度超过5 000 mg/L,稳态极化曲线测试结果表明,该浓度下氯离子对碳钢管线腐蚀影响较大。

(2)亚铁离子/铁离子对注入体系性能产生一定影响,亚铁离子在浓度超过1 mg/L时聚合物溶液黏度损失超过25%,与铁离子相比影响较大。

(3)采用高镍铬油管提升管线防腐能力效果较好,注入体系黏度可以提高8%~10%,但需优化管材以降低成本,同时建议提升螯合剂性能,并优化加药方式。

辽河油田特油公司采油二区SAGD采油平台