汽轮机电液伺服系统仿真研究

方 明

(核动力运行研究所,湖北武汉 430223)

0 引言

工业汽轮机是电厂的核心设备,具有温度高、压力高、转动速度高等特征,其控制系统具有调整负荷、各种运行工况控制、升速、降速等功能,是机组安全稳定运行必不可少的保障。为了保证汽轮机稳定可靠地运行,汽轮机调节系统必须具有性能完美、动作精准正常等特征。调节系统的主要功能是跟随机组负荷(电功率、热负荷)变化的要求,调节机组转速、主蒸汽压力等参数;当机组运行参数超过限值或外界因素引起扰动时,汽轮机调节系统可以主动采取紧急保安措施,避免汽轮机发生事故,保障机组安全运行。对于不同使用功能的汽轮机,要求调节系统类型有各自的特点,如凝汽式调节系统、背压式调节系统、抽汽式调节系统、中间再热式等。汽轮机电液调节系统升级改造主要经历了以下4 个过程。

(1)机械液压式控制系统:机械液压调节系统工作原理是通过杠杆、曲柄放大信号,利用液压流量控制阀放大功率。

(2)电气液压调节系统:电气液压控制系统核心元件包括2 个控制器,实现信号运算和传输,控制精度等级高,稳定性强,操作、维护简便,不受复杂的运行环境影响。

(3)模拟式电气液压调节系统:伴随电气元器件升级换代,汽轮机电液控制系统开始用纯电调系统代替机械液压控制系统,纯电调控制系统由模拟电路构成。

(4)数字式电气液压控制系统(Digital Electric Hydraulic Control System,DEH):伴随着数字计算机技术的提高和在工业控制领域的推广应用,汽轮机电液控制系统开始出现数字式电气液压控制系统,简化为数字电调。

最近以来汽轮机DEH 慢慢以分散控制系统DEH 控制系统为主,应用在各个领域,运行稳定可靠,灵活方便,并且获得了良好的经济效益。

1 工业汽轮机调节控制系统

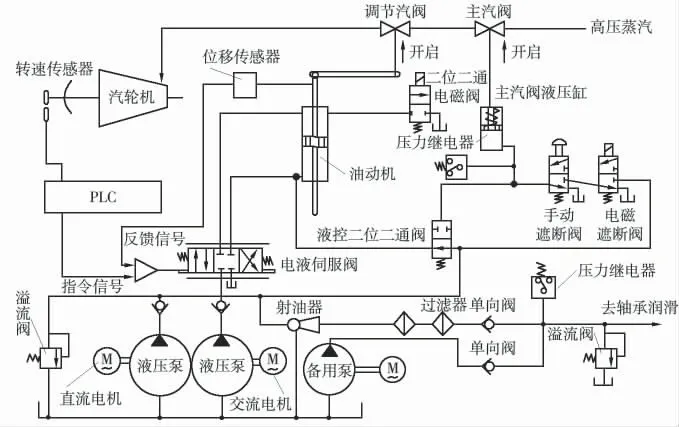

该控制系统由调速系统和保安系统两个部分组成(图1)。锅炉过热器出来的主蒸汽通过主汽门、调节阀进入汽轮机做功,汽轮机做功功率受蒸汽流量大小的影响,而进入汽轮机蒸汽量的大小取决于调节汽阀的开度。DEH 控制系统的任务通过电液伺服阀输出指令,调节调节汽阀的开度。具体的工作原理如下:转速传感器将测量转速信号传输到DEH 控制系统,经过DEH 逻辑PID 运算后,转换为电流信号值,并将其放大,输出指令给电液伺服阀,通过电液伺服阀输出油压信号给调节阀油动机,油动机通过位移传感器将位移信号值与DEH 模拟量卡件输出信号比较,两者间差值调节电液伺服阀油压信号的输出。

为确保机组的安全稳定运行,主蒸汽先经过主汽阀,然后再通过调节阀。在机组正常运行时,主汽阀油动机的活塞处于上顶部对应着主汽门全开位置;机组发生事故时,主汽门油动机活塞处于下底部对应着主汽门全关位置。主汽门油动机动作原理过程:手动遮断阀或电磁遮断阀动作,主汽门油动机下腔排油口接通,活塞通过弹簧力快速下移关闭主汽门,切断主蒸汽,汽轮机紧急停机保证了设备安全。同时,因为主汽门油动机下腔压力突然变小,压力继电器动作,电液伺服阀位于中间位置,二位二通阀接通,安全油流入调节阀油动机下腔,其上腔内部安全油流过二位二通阀进入油箱,调节阀油动机活塞立即向上运动,从而调节汽阀立即关闭。

图1 工业汽轮机控制方案构成

为了保证安全油系统可靠运行,主油泵出现故障或机组突发停机时,润滑油泵可以做为备用泵,在机组启动或事故停机时启用。

2 电液伺服系统的设计

2.1 电液伺服阀的选型

在汽轮机电液控制系统中,电气设备和液压设备之间需要一座桥梁连接,电液伺服阀就是两者之间的连接桥梁,电信号可以通过电液伺服阀转换为液压信号。DEH 控制系统中,通常选择MOOG G631 做为电液伺服阀,供油压力为7 MPa,供油流量可达75 L/min,并联接线方式实现工作,单个线圈阻值28 Ω,额定电流为100 mA。

2.2 电液伺服阀放大器的选型

通常选择SA4200 型伺服放大器做为电液伺服阀配套的放大器,它能够克服各种复杂的工况,可适应抗油污、抗干扰、抗高温等特殊环境。该放大器散热性好、高度集成性、输出电流大,而且不受引线电阻和负载变化的干扰,可以安全实现短路保护功能。

2.3 控制系统的设计

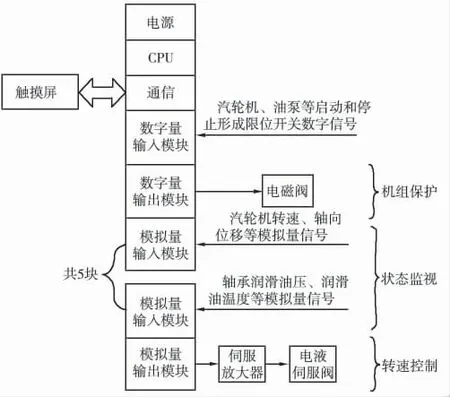

根据汽轮机电液控制系统应具有的功能,设计DEH 控制系统由3 部分构成,分别是转速控制、TSI(Turbine Supervisory Instrumentation,汽轮机安全监视系统)保护、运行各参数监测(图2)。

(1)工业汽轮机DEH 控制系统TSI 保护部分。当机组运行参数引起汽轮机保护控制系统动作时,数字输出模块发送指令给电磁阀,电磁阀失电引起主汽门油动机下腔迅速排油,从而切断主蒸汽,引起汽轮机停机。

(2)汽轮机运行参数监测部分。通过就地监测仪表,如转速传感器、压力变送器、热电阻或热电偶、位移传感器等,将采集的信号传输给模拟量输入卡件。所有信号经过计算机运算后,实现对汽轮机电液控制系统运行参数的监测和管理。

(3) 工业汽轮机控制系统的转速控制部分。DEH 控制系统画面人工输入转速设定值,模拟量输入卡件根据转速传感器实际测量的转速与转速设定值比较,经过DEH 控制系统PID 运算,电流差值通过模拟量输出模块发送到电液伺服阀,经过放大器后控制调节阀油动机开度。

3 电液伺服控制系统建模仿真分析

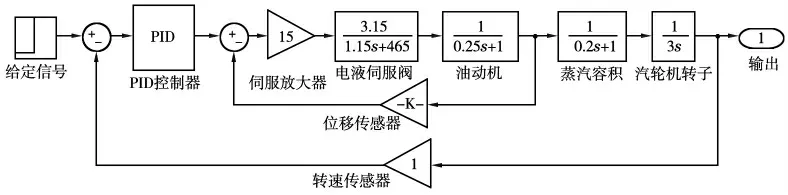

(1)伺服放大器。伺服放大器可以当作PID 控制回路中的比例环节,K=,并且能够通过调节伺服放大器增益改变比例参数K。

(2)电液伺服阀。通常电液伺服阀根据实际情况,符合二阶振荡环节形式的传递函数,高阶微量忽略后,油动机传递函数可以简化为一阶惯性环节:。其中,T1表示油动机活塞在最大油流量时,活塞移动完所有行程需要的时间。

图2 DEH 控制系统

(3)蒸汽容积方程。汽轮机的进汽室及内部汽轮机室均有很大空间,可以贮存大量蒸汽。所以调节阀开度改变后,汽轮机室蒸汽参数不能立即改变,存在一定的滞后特性,其动态特性传递函数为W(s)=。其中,T2为汽轮机室时间常数,通常设定为0.2 s。

(4)汽轮机运动方程。工业汽轮机一般为单机运行,其传递函数简化为W(s)=。其中,T3为汽轮机转子时间常数,设定值为3 s。

结合以上,汽轮机电液伺服控制系统如图3 所示。

图3 控制系统仿真结构

4 结束语

根据工业汽轮机电液伺服控制系统的要求和特征,确定了整体的控制方案和对应设备的传递函数,分别对伺服放大器、电液伺服阀、汽轮机室和汽轮机转子建立数学模型,仿真结果表明具有良好动态特性。