基于图像处理的焊缝实时跟踪技术研究∗

孙增光 王士军 周永鑫 张临松 陈 伟

(山东理工大学机械工程学院,山东淄博255000)

随着焊接技术的不断发展,其在生产和施工中的应用日益广泛,已成为一种重要的加工方法。由于焊接过程产生强烈的热量、烟雾和电弧,现场工作环境恶劣,工人的健康受到威胁,采用自动化、机器人化的焊接系统是将人从手工焊接的恶劣环境中解放出来的根本途径[1]。

目前学者多用结构光法对焊缝跟踪,需要加装线激光,在焊接前要对焊件打磨抛光,如果不平整会导致线激光散射[2]。此外线激光在焊件上形成的线不是直线,会随着照射面的结构变化而变化,形成的拐点就是焊缝位置,这样在实际生产中需要处理大量图像才能由拐点形成焊缝中心线,由于以上弊端提出了主动光法。该方法采用视觉传感器把采集到的焊缝图像实时传到电脑中,实时处理焊缝图像最终获取焊缝中心线,通过调整焊枪与焊缝中心线之间的位置偏差,从而使得焊接具有实时性和高准确度[3]。

1 系统方案设计

1.1 系统的组成

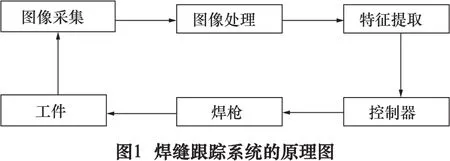

焊缝跟踪系统主要有四部分组成:图像采集模块、计算机、控制器和机械执行机构[4]。设计的系统原理图,如图1所示。

焊缝实时跟踪的工作原理为:图像采集模块获取工件的焊缝图像,实时传输到计算机中进行处理,提取焊缝轮廓并生成焊缝中心线。在焊接时控制焊枪始终与焊缝中心对齐,实现焊缝的实时跟踪。

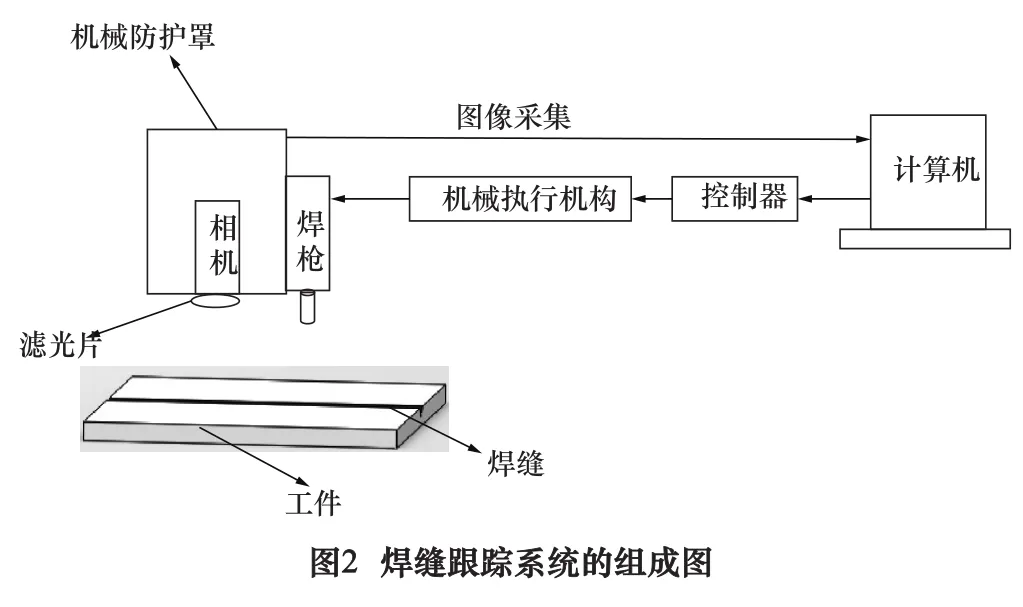

根据系统原理设计出焊缝实时跟踪系统,其组成如图2所示。

跟踪机构的焊枪和相机通过安装板刚性连接,焊枪和相机的中点连线要始终保持一条直线[5]。相机安装在焊枪前方一定距离,使采集到的焊缝图像避开强烈的弧光。由于焊接过程中存在飞溅、弧光和烟尘的影响,通常会给焊缝的准确提取带来困难,因此需要加入防护罩进行机械防护。

对电弧光谱分析发现,当弧光波长的范围在600~760 nm时,焊接电弧相对强度比较稳定,镜头前加入滤光片可以减弱弧光影响,所以选用中心波长为660 nm的窄带滤光片。

1.2 图像采集模块及计算机

选择的acA1300-30uc工业相机,具有体积小,质量轻,功耗低的优点,分辨率达到1296像素×966像素,最大帧率30帧/s,可以通过USB线直接供电或者传输,通过Windows操作系统开发的应用软件进行曝光控制。

计算机主要起计算像素值的作用,要求具有处理图像速度快,性能稳定可靠的特点。又由于工作环境恶劣,设计选用了M4650工控PC机,该PC机具有抗干扰、防尘且多扩展的优点[6]。

1.3 机械执行机构

机械执行机构采用ABB IRB 1410弧焊机器人,它的结构坚固可靠,重复定位精度高[7]。借助离线编程软件RobotStudio,可在不影响生产的前提下编程和优化任务,降低生产风险,缩短换线时间,提高生产效率。建立焊接机器人工作站如图3所示。

2 焊缝图像的处理

2.1 提高图像对比度

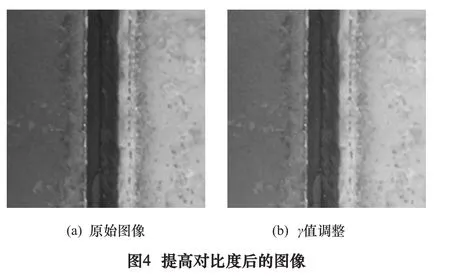

彩色图像获取后可以看出焊缝和边缘分界不明显,不利于提取焊缝重要信息。为使图像中焊缝明显,与工件区分大,就要对图像进行预处理提高对比度。处理后的图像如图4所示。

经过预处理后可以看出图4b图像提高了对比度,焊缝明显,区分度高,方便后期处理。

2.2 灰度处理

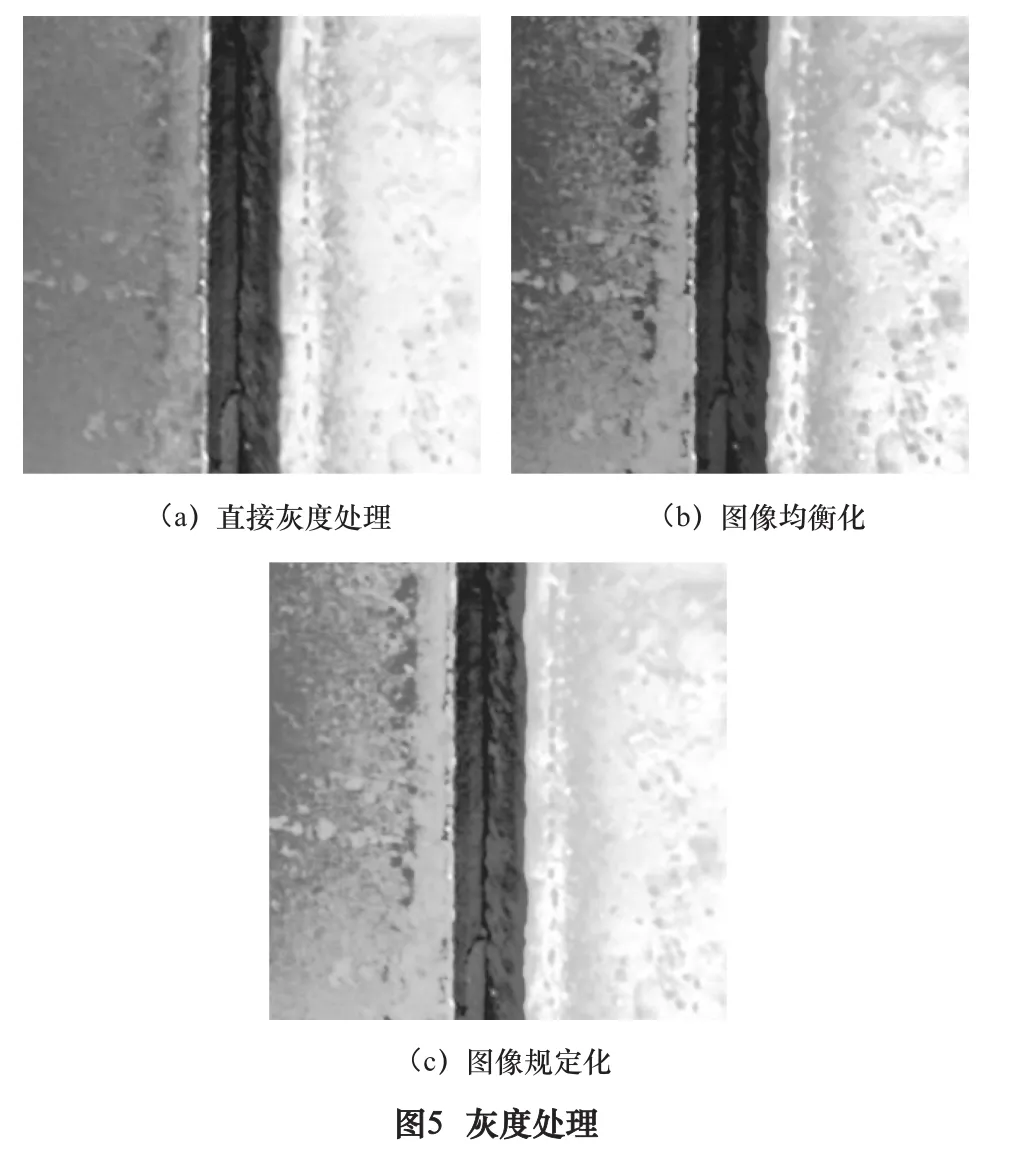

为了减少图像信息,加快后续处理速度,需要对彩色图像进行灰度处理,这样处理后不影响图像的轮廓主要信息,仅包含亮度信息,不含色彩信息的图像。通过比较发现,直接灰度处理焊缝和工件的轮廓区分度不高,不利于提取焊缝边缘。对灰度处理后的图像需要进行后处理。常用的方法有图像均衡化,图像规定化,如图5所示。

灰度图处理后,会产生对比度不足的缺点,使图像中的细节分辨不清晰,这时需将灰度范围进行线性扩展。灰度变换是基于点操作的增强方法,它将每一个像素的灰度按照一定的数学变换公式转换为一个新的灰度值[8]。

采用线性变换对图像中每一个像素做线性拉伸,将有效地改善图像视觉效果。设预想为f(x,y),其灰度范围为[a,b];变换后的图像为g(x,y),其数学表达式为:

如果图中大部分像素的灰度级分布在区间[a,b]内,原图的最大灰度级为maxf,只有小部分的灰度超出此区间,为了改善增强效果,可以令:

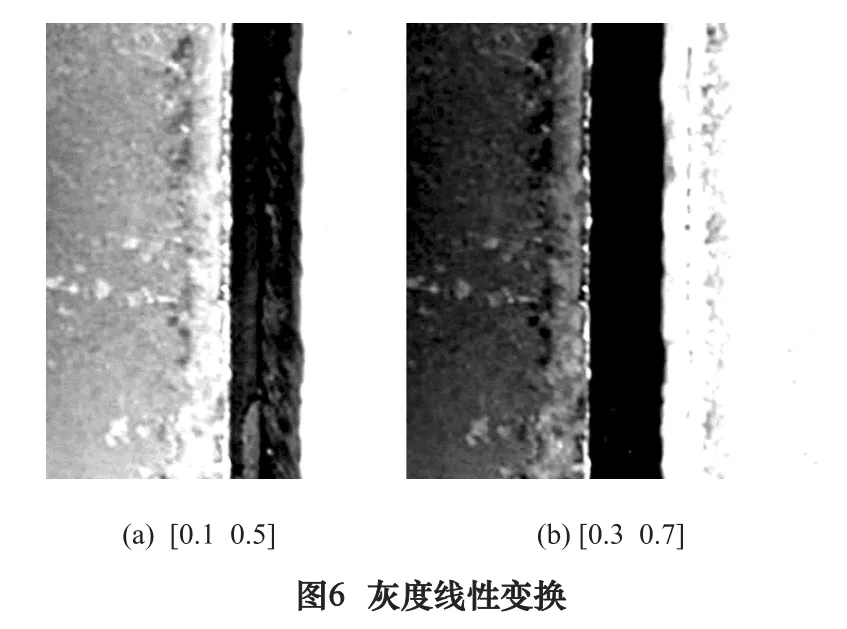

灰度线性变化后,并对图像局部灰度范围进行扩展,通过局部拉伸把[0.1,0.5]内的灰度拉伸为[0,1],这样可以使得图像明暗对比增强,图像较亮。处理后的图像,如图6所示。

与图像均衡化和图像规定化相比较,灰度线性变化后图像如图6a焊缝清晰,轮廓明显,对比度较高,为后续处理带来方便。

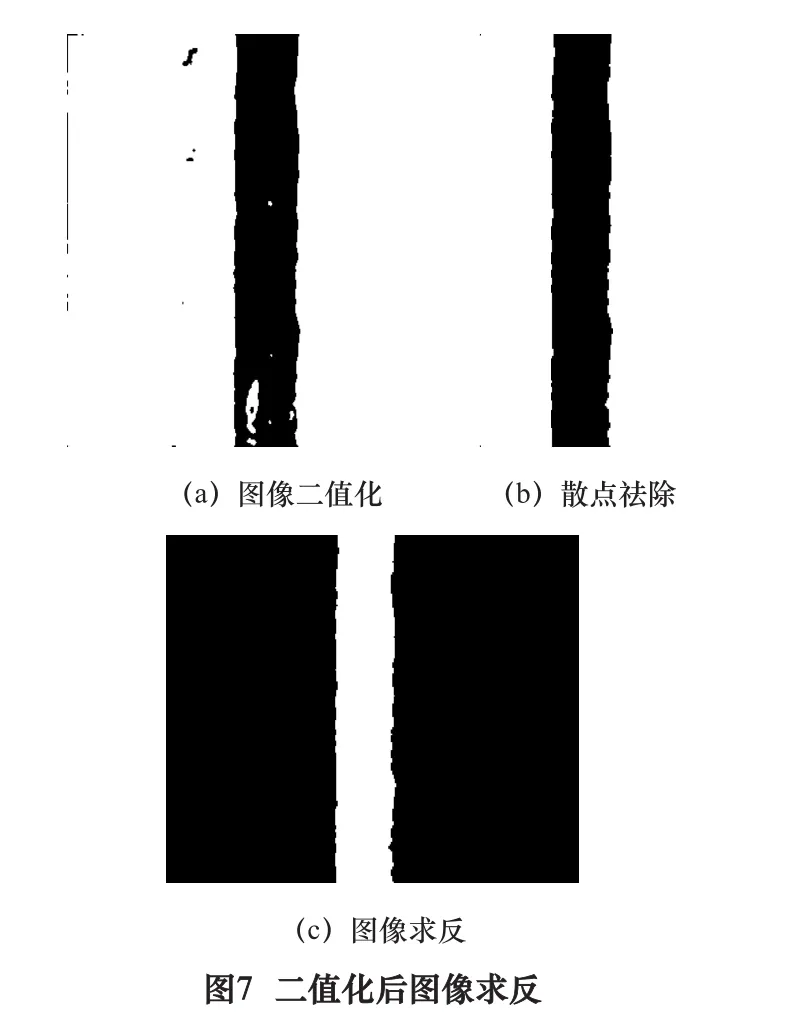

2.3 图像二值化和散点祛除

图像二值化就是将图像上的像素点的灰度值设置为0或255,将整个图像呈现出明显的黑白效果的过程[9]。图像的二值化有利于图像的进一步处理,使图像变得简单,突出焊缝的轮廓。

若二值化后的图像会存在杂点则需要进行散点祛除,通过散点祛除除掉白色的干扰点和黑色的杂点,但不会影响焊缝的轮廓。

散点祛除后进行图像求反,方便与原焊缝图像作对比,便于提取轮廓进行边缘检测。通过一系列处理后,可以看出求反后的图像中间白色焊缝与原始图像焊缝基本一致,如图7所示。

3 边缘检测

3.1 焊缝轮廓边缘检测

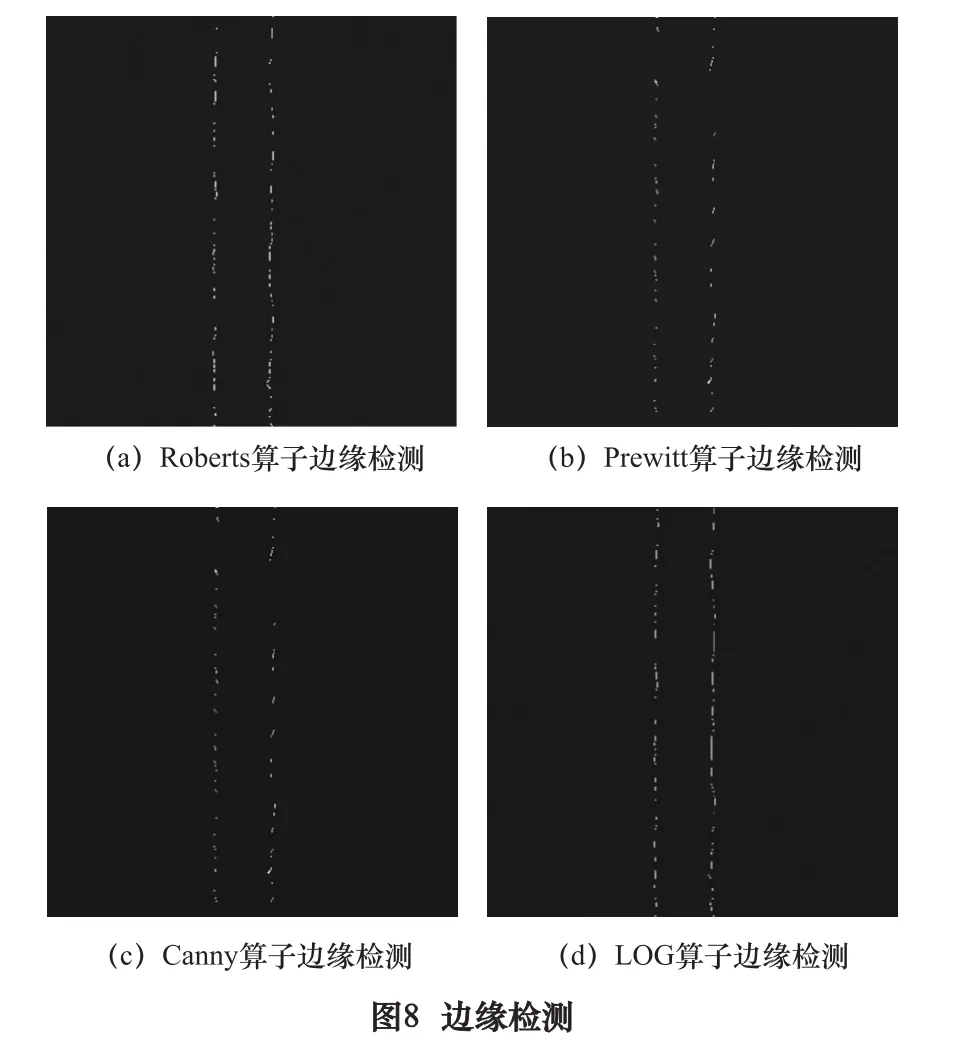

常用的边缘检测有:Roberts算子检测,Prewitt算子检测,Canny算子检测,LOG算子检测,如图8所示。

边缘检测后通过比较,发现Prewitt算子边缘检测不能满足要求,其边缘轮廓不清晰,不能提取完整焊缝。其他边缘检测算法处理后图像和原始图像对比发现,焊缝轮廓和原始图像焊缝轮廓一致吻合,证明图像处理合格。

3.2 中心线提取

图像的骨架提取就是以目标中心为基准,对目标进行细化,提取图形的一部分取中心线,这样可以去掉不必要的信息,方便识别。将提取中心线后的图像显示在坐标系中,选择多个特殊点进行直线拟合,所得的直线与焊缝所求中心线几乎重合,在机器人控制时,只需按选取的这些特殊点坐标进行控制即可,这样就能实现焊缝的自动跟踪[10],如图9所示。

4 结果测试

通过多次试验得出图像处理的一般流程,如图10所示。

在平面焊缝的焊接过程,常见的焊缝有直线、圆弧、折线等情况。根据得出的图像处理流程,按同样的方法也可以处理采集到的图像,并且能够准确得出带有焊缝中心线的图像,如图11所示。

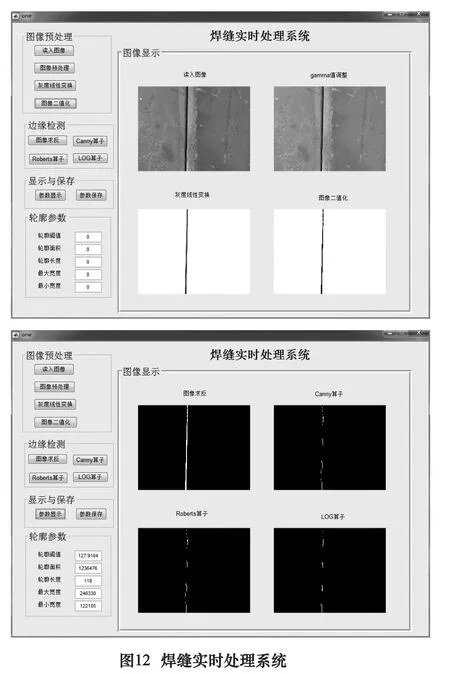

为了使采集到的焊缝图像处理方便,设计焊缝跟踪实时处理系统,可以将采集到的图像迅速地处理成带有中心线的图像,如图12所示。

在焊接时,焊件固定在工作台上,相机实时获取焊枪运动前方的焊缝图像,通过设计的焊缝实时处理系统,进行焊缝轮廓提取、生成中心线,通过控制机器人调整焊枪的方向和距离,确保焊枪始终与焊缝中心对齐,从而实现焊接过程中焊缝实时跟踪。

5 结语

本文首先通过对采集到的图像进行γ值调整,然后进行灰度拉伸,可以提高对比度,使其变为易于识别焊缝的图像。图像经过二值化处理后转变为只有黑白效果的图像,突出了焊缝轮廓。图像求反后进行边缘检测,与采集到的图像对比后发现轮廓一致,同时生成了带有中心线的焊缝图像。为了使采集到的焊缝图像处理方便,设计焊缝跟踪实时处理系统,通过研究焊缝的实时跟踪技术为实现自动焊接提供了可靠保证。