金刚石砂轮与氧化锆磨削接触的声发射监测∗

郭 力 郭君涛 霍可可

(湖南大学机械与运载工程学院,湖南长沙410082)

工程陶瓷以其优越的性能在国防、航空航天等领域得到了非常广泛应用。然而工程陶瓷是硬脆难加工材料,为了保证其延性域磨削,正确确定金刚石砂轮与陶瓷工件的磨削接触非常重要。声发射(acoustic emission,AE)技术是磨削加工监测最好的技术之一。

文献[1]的研究表明,AE信号会在砂轮与工件相距5 μm以内时较空载时有明显的升高,这可以作为砂轮由快进变为工进的标志信号;信号的幅值在砂轮与工件接触时有一个更大的提高,可作为精密磨削加工对刀的信号。文献[2]通过比较Cr12钢粗修砂轮时信号AE的RMS值与特定阈值比较,判断Cr12钢与砂轮是否接触。文献[3]通过声发射监测单颗磨粒磨削过程,发现AE信号对于轻微接触和重度接触很灵敏,可以用来监测加工中材料的去除过程。研究发现,激光照射试验中的AE信号特征可以用于磨削烧伤的监测。发现工件的表面粗糙度值越小,磨削中采集的AE信号就越弱,可以用AE信号来监测加工中工件的表面质量。文献[4]对磨削加工中的AE信号采用计数统计的方法对砂轮钝化进行了识别。文献[5]发现砂轮修整时,声发射信号峰值主要是由金刚石砂轮中结合剂的断裂变形引起的,并通过修整过程中AE信号的能量与接触次数的关系监测修整过程。

目前磨削接触的监测主要是依据砂轮和工件接触后磨削区释放大量变化程度明显的声发射信号。若信号变化程度超过一定阈值,则可以作为磨削接触的报警信号。但是在材料去除量很小的精密磨削中,由机床运动和切削液等背景噪声对采集的AE信号有很大的影响,使得声发射信号的幅值在接触前后差别可能不会太大,采用上述方法监测磨削接触可能会造成识别不准确的问题。本文进行了金刚石砂轮精密磨削工程陶瓷部分稳定氧化锆(PSZ)磨削监测的研究,在原始AE信号分析基础上,基于深入的小波分析,从信号时域与频域特征变化的角度提出了一种准确判断砂轮与工程陶瓷精密磨削接触的方法。

1 PSZ精密磨削AE实验

在一台MGS-250AH精密平面磨床上进行试验,试验中使用青铜结合剂金刚石砂轮,粒度为60#、宽度为10 mm、直径为150 mm。实验中工作台速度不变,砂轮转速固定为1 600 r/min即线速度12 m/s,改变磨削切深。工程陶瓷部分稳定氧化锆(partially stabilized zirconia,PSZ)磨削试件安装在夹具中,夹具安装在磨床电磁工作台上。本试验采用来自中国科学院上海硅酸盐研究所公司生产的部分稳定氧化锆PSZ磨削试件,如图1所示,其烧结温度1 550℃,是经粉体-干压成型-预烧-烧结完成的。PSZ陶瓷具有很高的强度、断裂韧性和耐磨性,目前是一种常用的陶瓷材料。PSZ试件尺寸为35 mm×15 mm×10 mm,磨削在试件35 mm×15 mm的平面内沿15 mm方向进行。PSZ材料密度为5.97 g/cm3;抗弯强度大于800 MPa;微观硬度为12.5 GPa;断裂韧性为7.5 MPa·m1/2;弹性模量为205 GPa。

PSZ磨削过程产生的AE信号,传播到放在平面磨床工作台夹具上的美国物理声学公司PAC生产的压电AE传感器,经过AE压电连接器的前置放大,再到PAC生产的PCI-2声发射信号采集卡采集,并输入到计算机进行保存等待MATLAB软件进行后续的处理,从而通过分析磨削AE信号来准确判断金刚石砂轮与PSZ陶瓷试件的磨削接触。为了不失真,AE信号采样频率为2 MHz,前置放大增益为40 dB。AE传感器WSa通过声发射耦合剂粘结在工作台上,在靠近磨削工件的位置再用AE传感器磁力夹具固定。由于PSZ等硬脆性材料的固有频率一般在0~200 kHz,而且根据文献[6]的研究,材料磨削中的高能量切削AE信号频率低于100 kHz,滑擦AE信号频率低于300 kHz,而材料磨削中耕犁和切削AE信号频率范围达800 kHz。因此实验选用了WSa声发射传感器,该传感器的工作频率范围是100~1 000 kHz,谐振频率为125 kHz。磨削系统中有机械、电气与液压噪声,取AE信号采集门槛为46 dB。PAC-2声发射系统中,有使用AEwin系统来采集磨削实验的AE原始信号的波形流文件,应用MATLAB软件,可以对转换为文本文件后的磨削AE信号波形流wsf文件在时域、频域和时频域进行离线分析,从而通过分析磨削AE信号来准确判断金刚石砂轮与PSZ陶瓷试件的磨削接触。图2为磨削AE监测实验台。

2 PSZ精密磨削AE信号分析

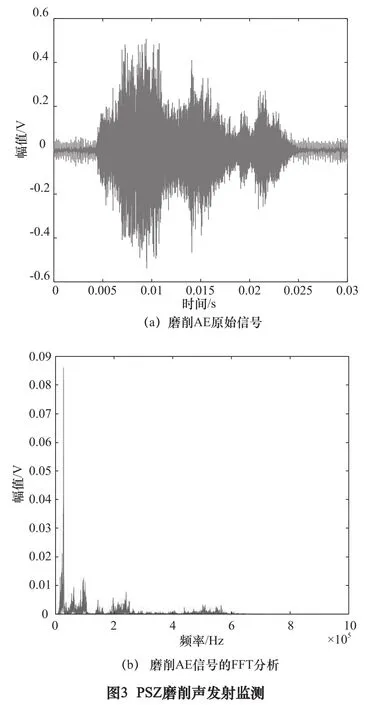

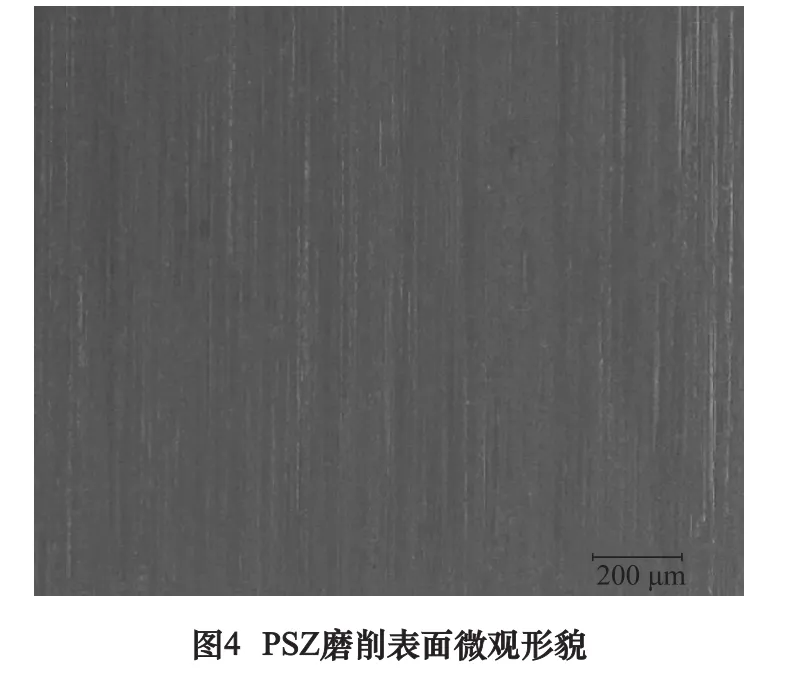

图3a为典型的氧化锆PSZ精密磨削过程的AE信号,其磨削深度为5 μm。图3b为PSZ磨削AE信号的快速傅里叶变换FFT频谱分析,该频谱的能量主要集中在0~120 kHz低频段,高频率的频谱能量比较弱小,该频谱的最大能量峰值一般在30 kHz左右。声发射源主要来自于金刚石砂轮与PSZ的弹性接触、滑擦、犁耕和切削去除PSZ材料时塑性变形,以及金刚石砂轮磨粒的微裂纹。如图4所示,用基恩士超景深显微镜检查磨削后的PSZ表面,发现表面形貌好,材料基本上为塑性去除。

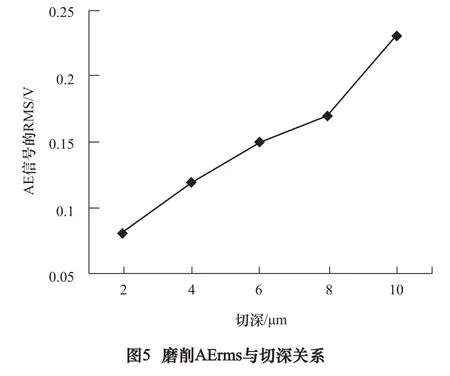

根据文献[6]的研究,采用1 ms的时间积分常数计算AE信号的均方根RMS值。图5是不同磨削深度下PSZ磨削AE信号的有效值RMS,随着切深增加磨削AE信号的有效值增大。

由表1可见,PSZ磨削AE信号最强频谱能量集中在20~40 kHz,而0~120 kHz段能量占总能量百分比的99%以上。同时随着磨削切深增加,PSZ磨削AE信号在20~40 kHz频谱能量下降,AE信号能量逐渐向40~120 kHz转移,也就是说增大切深AE信号向高频率方向发展,这是随着切深增加金刚石磨粒与PSZ滑擦、犁耕、切削作用加剧的结果。

表1 不同切深下AE频谱能量分布百分比

3 砂轮与试件磨削接触AE判别

金刚石砂轮与PSZ试件精密磨削接触研究中,一般都采用磨削AE信号RMS峰值比背景噪声AE信号的RMS峰值高的原理来判断,通过对磨削接触前的噪声信号进行采样,根据结果再设定合理的阈值,以AE信号有效值RMS幅值的变化来判断磨削接触。

以图3a所示磨削AE信号为例,用背景噪声的幅值、AE信号的RMS值以及小波重构AE信号的能量值判断磨削接触,并进行对比分析。

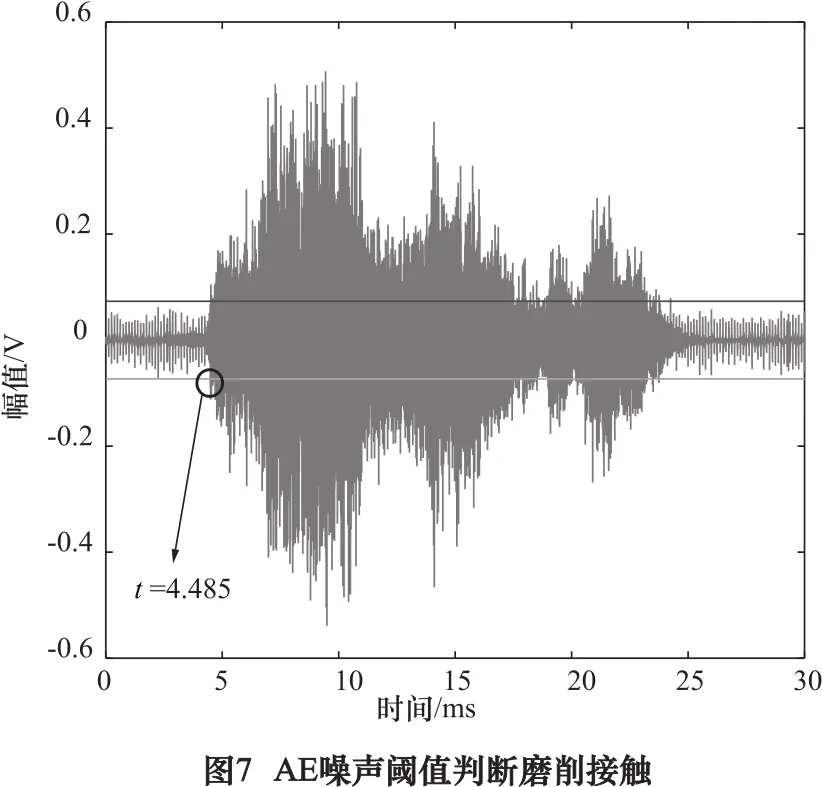

采用背景噪声的最大值作为阈值判断磨削接触是最早也是最简单的方法。本实验中未磨削时,所测的AE背景噪声如图6所示。发现实验中的背景噪声是峰值峰谷周期性交替变化的,找到背景噪声的最大值作为接触判断的阈值标准,当AE信号的幅值大于该阈值时,即可判断砂轮与试件接触,如图7所示。在图示AE信号中用背景噪声阈值判断接触的时刻是4.485 ms。

实际正常情况下,当AE的噪声信号发生明显变化时,就认为磨削接触已经发生。将AE信号在图7判断接触的时刻拉伸,详细查看AE信号的变化情况,如图8所示。t=2.493 ms时,在噪声信号峰值间的峰谷的波动幅值已经有了很明显的变化,认为此时磨削接触已经发生。将该时刻作为磨削接触评判的参考时刻,发现采用背景噪声的阈值判断接触由于噪声峰值峰谷的落差较大,对于磨削接触的判断有明显的滞后发生。而且背景噪声很容易受到环境的影响而发生变化,会出现较大的误差或者出现误判,这可能也是很少看到采用AE信号幅值判断磨削接触的原因。

同样的AE信号采用RMS值判别接触,考虑到噪声峰值的产生周期大约是0.1 ms,所以采用了0.01 ms的时间积分常数计算AE信号的RMS值,如图9所示,发现在从t=2.66 ms开始AE信号开始发生变化,但是在2.66~4.42 ms时间段内AE信号的RMS的峰值没有变化,因此采用该方法判断的磨削接触时刻为t=4.42 ms。

AE信号小波分析是近年来广泛应用的,在时域和频域都能提供多分辨率分析,相较于传统的傅里叶变换和短时傅里叶变换,它有更好的时频窗口特性。小波变换作为一种可以在时域和频域同时表达信号特征的分析方法,十分适合分析瞬态信号。磨削中的AE信号作为一种非周期性的、非平稳的信号,很适合通过小波变换分析其特征。连续小波变换的公式如下:

式中:a为小波变换的尺度参数;b是位移参数。

然而在实际运用中连续小波必须离散化。取a=aj o,b=kbo,k、j是整数,当ao、bo分别取 2、1 时可以得到二进制小波变换:

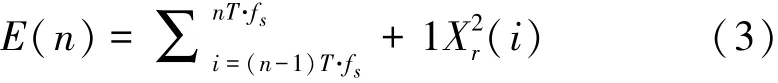

选取AE传感器WSa采集的精密磨削PSZ时的AE信号,应用MATLAB软件采用coif2小波基对其进行 5层小波分解,得到 a5、d5、d4、d3、d2、d1 共 6 个小波分解系数,其对应AE信号频率范围分别为0~31.25 kHz、31.25~62.5 kHz、62.5~125 kHz,125~250 kHz、250~500 kHz、500~1 000 kHz。 发现 d4 小波系数(频率范围62.5~125 kHz)AE信号噪声的波动程度非常小而且接近为0,故选择其重构AE信号,根据重构AE信号能量计算公式(3)进行计算(取时间常数0.5 ms,采样频率 2 MHz)。

式中:T为时间常数;fs为采样频率;n值从0取到(N/T)+1,N为重构AE信号xr(i)的长度。

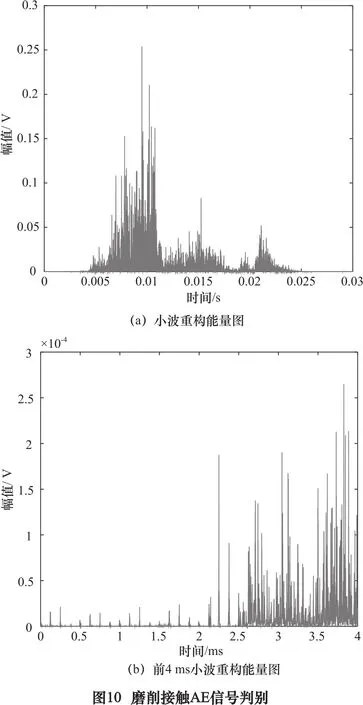

图10a是由上述PSZ磨削AE原始信号计算得到其原始AE信号的d4小波分解系数重构AE信号及其能量图。为了更加清晰地看到接触时信号的变化,在图9b中画出了前4 ms的重构信号能量图,可以看到在砂轮与PSZ试件接触前AE信号能量非常小接近为0。例如具体AE信号分析表明接触前最大AE信号能量数值为0.001,基本没有了噪声信号的影响;t=2.249 ms开始磨削接触后AE信号能量数值达0.001 8,这样AE信号能量大幅度增加,可以及时准确地判断磨削接触。

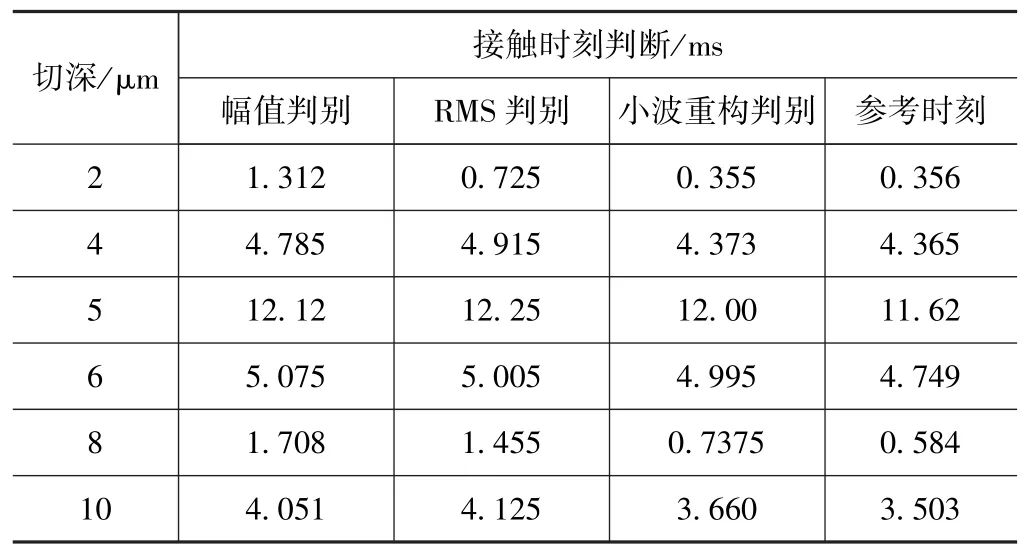

采用上述方法分析不同切深下AE信号的接触时刻,如表2所示。通过比较三种判别磨削接触的方法,发现相较于磨削AE信号幅值判别和RMS值判别,磨削前后AE信号d4小波重构信号能量值判别的接触时刻更早,可以更加及时地准确判断金刚石砂轮与PSZ试件的磨削接触。其原因是背景噪声中机床运动件和磨削液AE信号频率在低于10 kHz低频率范围内,而磨削AE信号d4小波分解系数重构AE信号频率范围在62.5~125 kHz高频率区。这就相当于过滤掉了背景噪声AE信号,从而消除了背景噪声的影响,同时最大限度地保留了磨削加工过程信号,可以更加及时准确地判断金刚石砂轮与PSZ试件的磨削接触。

表2 三种方式AE磨削接触时刻对比

4 结语

(1)采用磨削AE信号背景噪声幅值判别和RMS值判别磨削接触,在陶瓷精密磨削中受背景噪声影响较大,判断磨削接触时刻滞后明显,准确性不高。

(2)小波重构磨削AE信号能量判别法能有效消除噪声信号干扰,提高信噪比,可以更加准确地判断金刚石砂轮与陶瓷磨削接触时刻。