大长宽比微细槽的微细电解铣削实验研究∗

程培勇 张长富 艾海红 蒋新广 闫正虎 贠 康

(西安工业大学机电工程学院,陕西西安710021)

随着微纳米技术的发展,大长宽比微细槽在生物医疗、航空航天、集成电路等领域的应用越来越广泛[1-3]。大长宽比微细槽在电子器件、微流道和针管等方面,具有冷却流体、散热和引流等作用[2,4]。Lee等人[5]将微细槽结构应用于牙龈成纤维细胞的相关基因行为的研究。Brunette等人[6]将微细槽结构应用于成纤维细胞的形状和取向研究。西安交通大学在进行生物医疗制造技术研究时,需要针对不锈钢材料进行大长宽比微细槽结构(作为微流道)加工。

微细电解加工技术由于具有不受材料硬度限制、工具电极无损耗、不产生应力和变质层等优点[7],已成为微细槽结构的常用加工方法。王艳萍等人[8]应用电解加工技术在304不锈钢上加工出宽度在200~250 μm的微细槽结构,并研究了电流密度和加工时间对加工质量的影响。陈辉等人[9]采用微细电解加工技术在304不锈钢上加工出了长度为300 μm、宽度为70 μm的微细槽,但长宽比较小。目前,大长宽比微细槽加工的主要问题是:加工稳定性难以保证和加工精度有待提高。针对大长宽比微细槽电解加工中存在的问题,本文研究了加工电压、脉冲宽度和进给速度等关键参数在微细电解铣削加工时对侧面间隙的影响程度大小顺序并对加工参数进行优化,以实现大长宽比微细槽高精度稳定加工。

1 实验设备及工具电极的在线制备

1.1 微细电解铣削实验设备

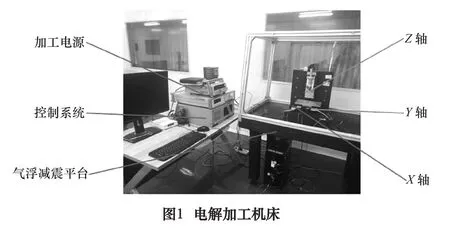

微细电解加工实验设备主要由微细电解加工机床本体、加工电源(直流电源和纳秒级脉冲电源)、运动控制系统、电解液循环系统和气浮减震平台等组成,如图1所示。该设备可实现X、Y和Z轴三轴联动,3个方向的行程分别为50 mm、50 mm和100 mm,重复定位精度为0.1 μm。电解液循环系统可以使加工区域的电解液得到及时的更新,有利于提高电解加工的精度。大理石气浮平台可以有效阻隔来自外界的震动,浮动精度为2 μm。

1.2 微细工具电极的在线制备

为了避免工具电极的二次装夹带来的误差,微细工具电极通常采用电解反拷法在微细电解加工机床上进行在线制备,原理如图2所示。为了保证微细工具电极具有较好的刚度,实验中将其制备成阶梯状结构。

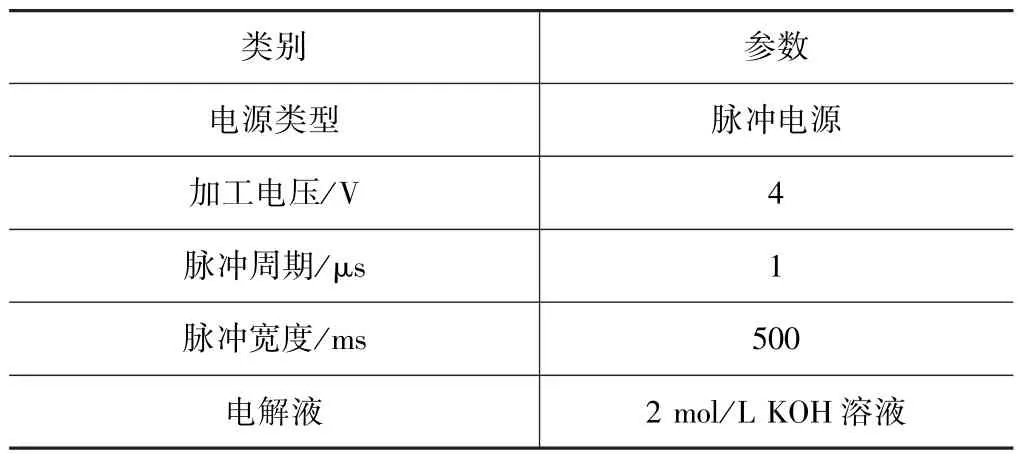

采用直径为300 μm的金属钨丝作为原材料,将其装夹车主轴上作为工件阳极(接加工电源的正极);将加工有不同孔径的微小圆孔的不锈钢板装夹在电解槽中,作为工具阴极(接加工电源的负极);利用2 mol/L的KOH溶液作为电解液。控制主轴运动,将钨丝的不同段置于阴极板上不同孔径的圆孔中心,通过控制不同段的加工参数,实现阶梯轴工具电极的在线制备。本文利用如表1所示的参数,制备了工作段直径为40 μm的微细工具电极。

表1 工具电极制备参数表

2 微细槽电解铣削实验

微细槽电解铣削的加工精度很大程度上取决于工具电极的直径和侧面加工间隙。侧面加工间隙越大,则加工定域性越差,加工精度越低;反之亦然。因此,减小电解铣削的侧面间隙是提高电解加工精度的一个重要途径。研究发现:加工电压、脉冲宽度和进给速度等参数对侧面间隙的大小有重要影响。因此研究这3类参数对侧面间隙大小的影响,对提高大长宽比微细槽的加工精度具有重要意义。

2.1 正交实验设计

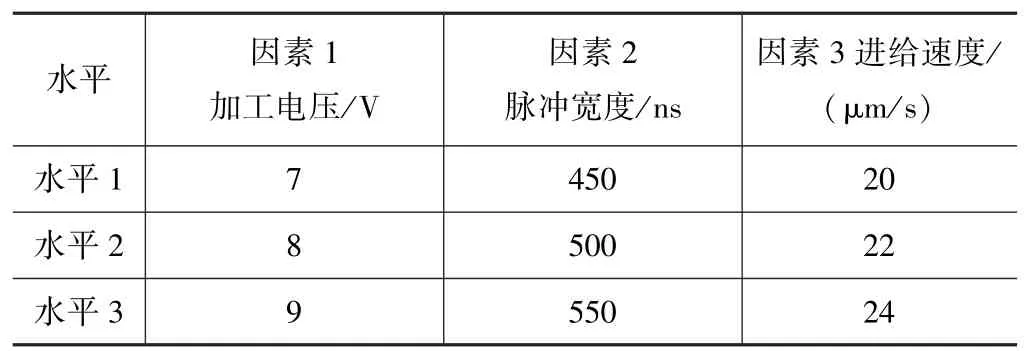

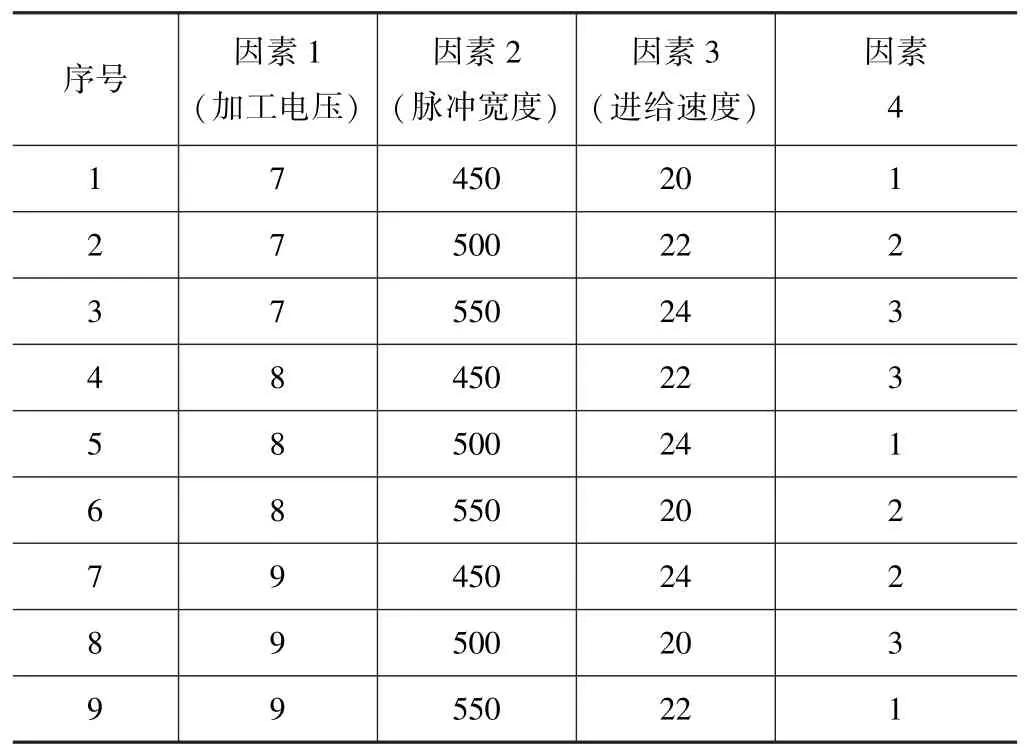

为研究加工电压、脉冲宽度和进给速度等参数对微细电解铣削微细槽的侧面间隙的影响程度大小,并优化电解铣削微细槽的较优参数组合,进行了L9(34)的正交实验设计。具体参数组合见表2、表3。

表2 因素和水平数据

表3 L9(34)实验数据

实验在如图1所示的微细电解加工机床上进行。将厚度为300 μm的304不锈钢板作为工件装夹在电解液槽中,利用工作段直径为40 μm的微细工具电极,以横向铣削的方式进行微细槽的电解铣削加工实验。实验考察的因素及其水平见表2,加工电压、脉冲宽度和进给速度在各次实验中的数值如表3所示。其他主要参数为:电解液为20 g/L NaNO3与0.2 mol/L H2SO4(体积比为7:3)的混合溶液;脉冲电源脉冲周期为1 μs;初始加工间隙为5 μm;横向进给长度为1 000 μm。

2.2 实验数据的处理及参数优化

如前文所述,侧面间隙是影响电解铣削加工精度的核心参数。为了获得各次实验的侧面间隙,对加工所得微细槽的宽度D进行多次测量并取其平均值,并通过公式(1)计算出侧面间隙:

式中:Δ为侧面间隙;D微细槽的宽度;d工具电极工作段的直径。

各次实验的侧面加工间隙的计算结果如表4所示。根据实验结果,利用极差值法研究加工电压、进给速度和脉冲宽度对侧面间隙影响,如表5示。

表4 微细槽的侧面间隙值

表5 因素极差值表

表5中,K1j、K2j和K3j分别表示加工电压、脉冲宽度和进给速度在j水平时侧面间隙的均值;Ki1、Ki2和Ki3表示第i个因素分别在1、2和3水平时侧面间隙的平均值;MAX和MIN分别表示所在行的最大和最小值;R为极差值,是MAX与MIN的差值。极差值R用于判断正交实验中因素对结果的影响程度大小。由表5可知:R3>R1>R2,即进给速度对加工结果的影响程度最大,脉冲宽度的影响程度最小。

此外,极差值R还可用于确定因素的较优水平组合。在微细槽的电解铣削加工中,侧面间隙越小,说明加工定域性越高,微细槽的加工精度也就越高。所以因素Kij值越小,加工精度越高、加工质量越好。从表5中可以看出,K11K22K31(脉冲电压7 V、脉冲宽度500 ns和进给速度为20 μm/s)的参数组合为正交实验的较优水平参数组合。

3 较优参数组合验证实验

采用正交实验优选出的工艺参数(脉冲电源的电压为7 V,脉冲周期为1 μs,脉冲宽度为500 ns;铣削速度为20 μm/s),进行了3次大长宽比微细槽的电解铣削加工实验。实验采用在线制备的阶梯轴式工具电极(工作段直径为40 μm),电解液为20 g/L NaNO3与 0.2 mol/L H2SO4的混合溶液(体积比例为7∶3);工件为304不锈钢薄板。3次实验结果的扫描电镜图如图3所示。

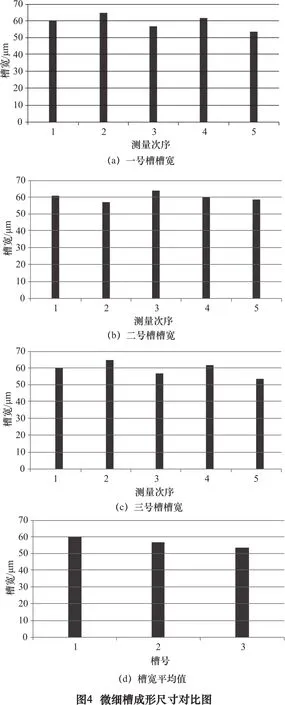

对加工结果进行宽度测量。从距微细槽上端100 μm的位置开始,每间隔150 μm测量一次宽度,共计测量得到5个微槽宽度值,如图4所示。图4中a、b、c分别对应为图3中a、b、c微细槽的多点测量宽度值,图4中d为3个微槽的宽度平均值。

图4a、b和c显示出微细槽的电解铣削侧面间隙最大值按式(1)计算分别为12.5、12和12.5 μm。此侧面间隙的波动主要是由304表面的微观凸凹引起的,当铣削加工至工件表面凸起处,根据电流密度公式i=k UR/Δ可知,工具电极与工件表面间隙变小,电流密度则会增大;由材料去除速率公式Va=ωi可知,电流密度变大,材料的去除速率也会增大。在铣削速度不变的条件下,材料去除速率增大,相同时间内的材料去除量变大,所加工的微细槽宽度变大。反之,当铣削加工至工件表面凹陷处,所加工的微细槽宽度就会变小。

由前文已知,侧面加工间隙越小,定域性越好,加工精度越高。虽然正交实验中第一组实验的侧面间隙为8.5 μm,小于图3中3个槽的侧面间隙,但实验过程中发生数次短路,加工过程不稳定,其加工精度低于较优参数下的加工精度。由图4a~c可知:微细槽宽度最小值为54 μm,最大值为 65 μm,波动值较小,加工一致性好、过程稳定。由图4d可知,利用较优工艺参数组合所加工的3个微细槽的平均宽度分别为59、61和59 μm,与目标宽度值非常接近。

4 结语

通过进行微细电解铣削微细槽的正交实验,得到了加工电压、脉冲宽度和进给速度等3类关键参数对微细槽电解加工侧面间隙影响程度的大小:进给速度>加工电压>脉冲宽度;利用极差值法筛选出微细槽电解铣削加工的较优水平参数组合,即:脉冲电压7 V、脉冲宽度500 ns和进给速度20 μm/s。

利用较优水平参数组合进行微细槽的重复加工实验,得到一致性较好的长度为1 000 μm、宽度为60 μm左右的大长宽比微细槽,加工过程稳定,定域性好,加工精度高。