高碱煤在低负荷时的着火稳燃特性研究

孜克亚尔,李学飞,景雪晖

(1.国网新疆电力公司电力科学研究院,新疆乌鲁木齐830000;2.国电哈密煤电开发有限公司,新疆哈密839000)

火电机组灵活性深度调峰的研究近两年较为多见,但结合新疆地区的燃用高碱煤机组深度调峰的研究尚未见报道,安全高效燃用高碱煤的灵活性深度调峰研究显得日益重要。对锅炉来说,灵活性深度调峰的核心问题是低负荷运行时炉膛的稳燃是否可以得到保障。为研究低负荷时煤粉气流着火和稳燃特性,本文以新疆某330 MW机组的运行数据为基础,建立简化的炉膛热量平衡模型,对低负荷下风粉气流的着火热进行定量分析,提出炉膛输入热量必须大于各部分索取的热量才能保证低负荷稳燃,该模型的计算方法具有较好的参考作用。

1 高碱煤的基本特点

新疆准东地区是我国煤炭资源富集的区域,准东地区的高碱煤是我国目前最大的整装煤田,煤资源预测储量多达3 900亿吨,已探明煤炭资源储量2 136亿吨,具有储量巨大、开采成本低、反应活性强、容易燃尽等特点。与我国其他已知动力用煤相比,由于高碱煤灰中Na2O、CaO的含量较高,由此导致锅炉受热面沾污、结渣严重,严重影响了高碱煤锅炉的安全稳定运行[1]1169;最新研究表明,高碱煤在锅炉低负荷下的结渣、沾污程度比高负荷运行时要轻,除了其灰中矿物质的特点以外,高碱煤还有以下特点:全水分高(比如南露天矿煤的全水分为30%左右)、灰分低(Aar<8%)、中高发热量(18~20 MJ/kg)、低硫(St,ar<0.6%)、收到基含氧量高(Oar为10%左右)以及干燥无灰基挥发分Vdaf为35%以上,具有易着火、较易燃尽的特点[2]。

2 低负荷影响稳燃的主要因素

锅炉运行在低负荷时,影响煤粉气流稳定着火的自身因素有以下几个方面:煤粉细度、磨出口温度(一次风粉温度)、煤粉浓度。

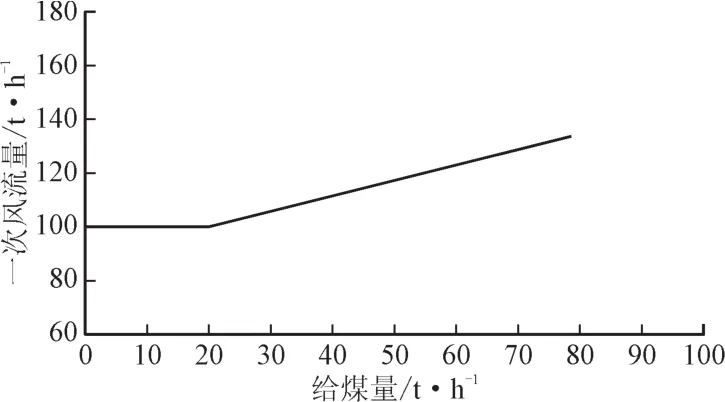

首先,煤粉颗粒大小对着火过程有着显著的影响,对于任何一种煤,煤粉直径大时,升温速率慢,但是散热也小;煤粉直径小时,升温速率快,但是散热也大。升温速率决定着火时间,散热速率决定熄火时间。高碱煤由于其全水分高,干燥无灰基挥发分高,灰分少,其R90设定在25%左右即可满足燃烧的要求[3]。锅炉低负荷运行时,受限于中速磨煤机的最低通流风量(通常在设计值的70%),见图1。加上电厂通常不允许两台磨运行,考虑到安全因素必须三台磨运行,故每台磨的给煤量进一步降低,造成磨的通风量大而给煤量低,此时的煤粉会随给煤量的降低、通风量偏大而变粗,R90超过原设定值[4],故需对煤粉细度进行调整,提高磨的加载力,适当降低磨的通风量,维持合理煤粉细度。

图1 磨煤机的通风量和给煤量

其次,温度对化学反应速度有很大影响,可用阿累尼乌斯定律表示,为使某一化学反应能够进行,分子所需的最低能量称为活化能,用E表示。活化能E是反应物质反应活性的一种特效,活化能可以理解为使分子能够破坏反应分子化学键所必须消耗的能量,也就是发生反应所需要的能量,阿累尼乌斯定律说明了k随着温度变化的关系[5]:

式中:k0是频率因子;E是活化能;R是通用气体常数;T热力学温度,K。

温度一定,活化能越大,活化分子数就越少,化学反应速度就越慢;活化能越小,化学反应速度就越快。在相同条件下,不同燃料的焦炭的燃烧反应,其活化能是不同的,高挥发分的煤活化能较小,表现出来的现象就是易燃;低挥发分的无烟煤活化能较大,所以较难着火。故,想要提高燃烧速度(化学反应速度),可以通过提高反应物的温度。提高磨煤机出口温度,能够有效提高一次风粉的初始热量,减少需要在炉膛的吸收的热量,缩短着火时间。

再次,风粉浓度是影响煤粉着火最大因素之一[6]。一次风风粉浓度越低,散热损失就越大,当散热损失大于煤粉燃烧所释放热量的时候,煤粉则无法着火;反之,当煤粉浓度过高时,煤粉会由于氧量供应不足而推迟至与二次风混合后再着火燃烧,上述已经分析到,低负荷运行时,每台磨的给煤量逐步降低,而磨的最低通风量又有所限制,低负荷时风粉浓度会降低。

3 煤粉气流着火稳燃特性

风粉气流喷射入炉膛后,受到回流烟气和炉膛辐射的加热,气流中的水分快速蒸发,挥发分不断析出并燃烧,达到焦炭颗粒最小着火温度后,风粉气流中的颗粒开始着火,也有研究认为挥发分的析出、燃烧是与焦炭颗粒受热着火同时进行的,但不管如何,风粉气流的着火需要炉膛提供最小的着火热,否则着火不会发生;随后焦炭颗粒充分燃烧释放热量,这些热量绝大多数通过辐射形式传递给水冷壁,最终由烟气携带部分余热带出炉膛,带出的热量多少体现在炉膛出口烟温的大小上。

本文的着火热研究属于静态热平衡,是锅炉在低负荷下煤粉气流静态着火需要的最小热量,动态过程的着火时间和距离在本文不体现,即,必须达到风粉气流最小的着火热才能实现着火燃烧。

3.1 着火温度

高碱煤的着火温度研究无论是实验室热重还是理论计算[7-10]都显示其着火温度低,易着火的特性,这些研究结论中显示其着火温度低于400℃,介于360~390℃。

3.2 风粉气流最小着火热

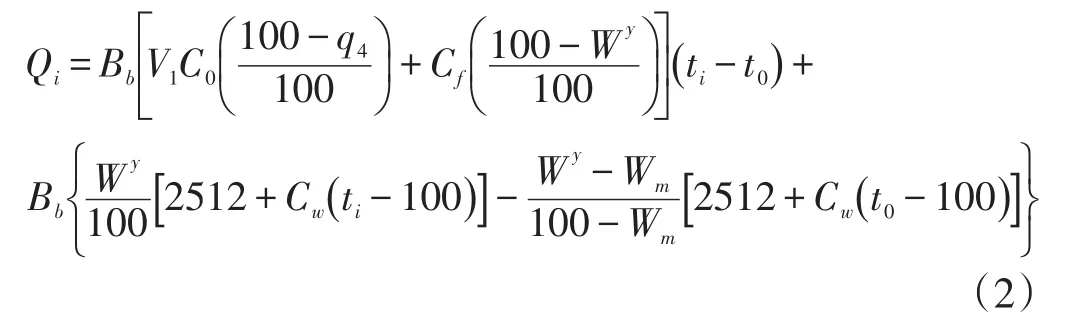

本文参考郭朝令[11]提出的风粉气流着火热为

式中:Qi是着火热,kW;Bb是燃煤量,kg/s;V1为一次风量,m3/kg,V1=r1αV0,r1是一次风份额%、α是过量空气系数、V0是理论空气量,m3/kg;C0是一次风比热容,kJ/(kg·℃);Cf是煤的干燥基比热容,kJ/(kg·℃);q4是固体不完全燃烧热损失,%;t0是一次风粉初温,℃;wm是煤粉的水分,%;Wy是煤的收到基水分,%;ti是煤粉的着火温度,℃;Cw是水蒸气比热容,kJ/(kg·℃);2 152是水的汽化潜热,kJ/kg。

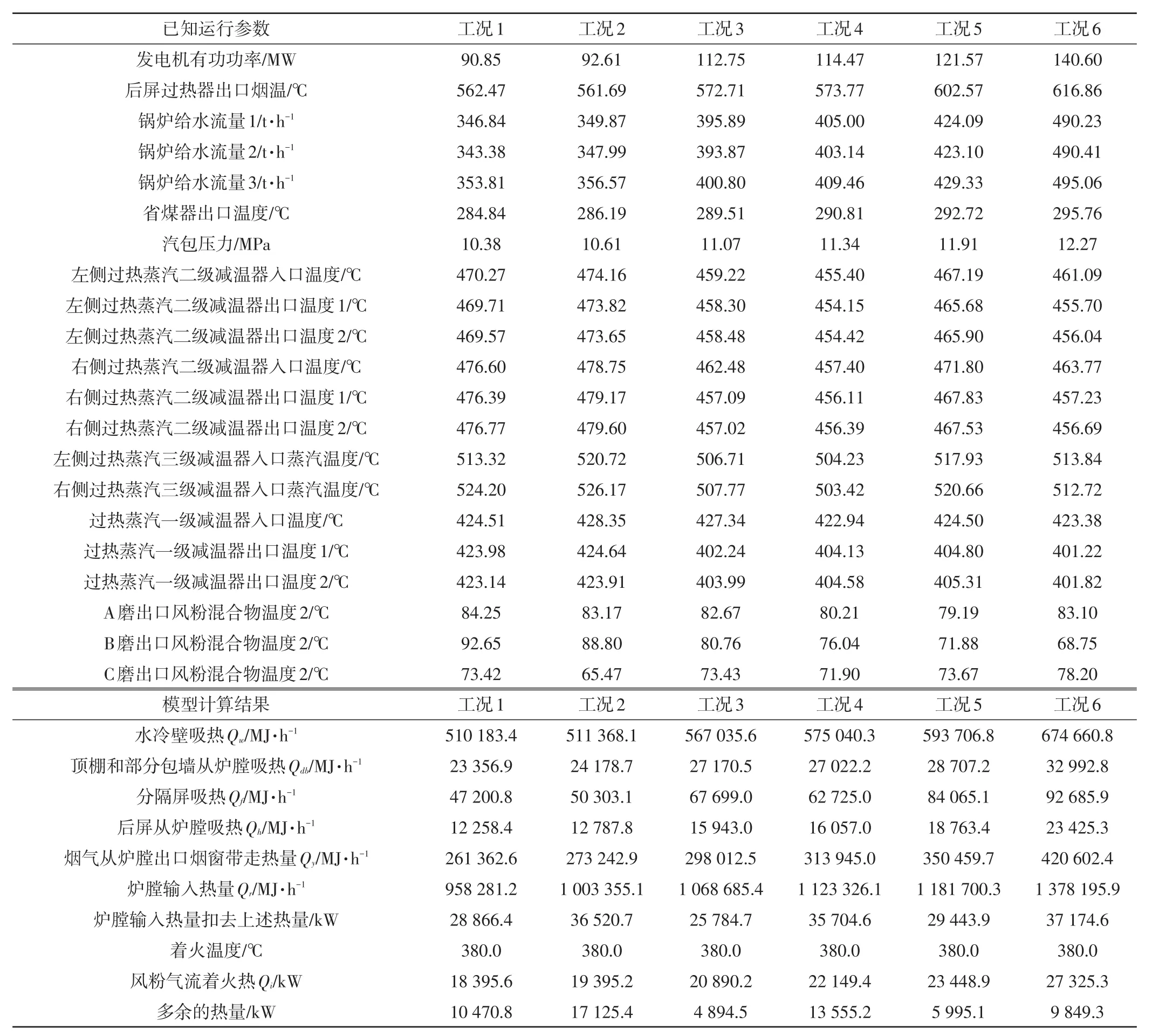

表1 低负荷下各工况的部分运行数据和计算结果

3.3 简化炉膛热量平衡模型

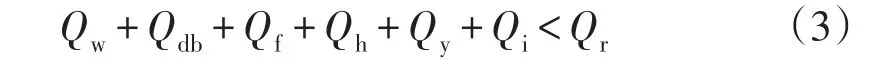

煤粉进入炉膛着火、燃烧,产生的热量主要被以下几个部分利用:水冷壁吸热、顶棚过热器和部分包墙过热器吸热(水平烟道的包墙过热器不计)、分隔屏吸热、后屏(半辐射半对流,计部分)、新的风粉气流着火吸热。然后,烟气离开炉膛出口烟窗带走余下的热量。根据该思路,建立数学模型如下:

式中:Qw为水冷壁吸热量,kW;Qab为顶棚过热器和包墙过热器吸热量,kW;Qf为分隔屏吸热量,kW;Qh为后屏吸热量,kW;Qy为烟气从炉膛出口烟窗带走的热量,kW;Qi为风粉气流着火热,kW;Qr为炉膛输入热kW。

即,炉膛的输入热量必须大于上述几部分受热面的索取热量,由于顶棚和包墙过热器、后屏过热器从炉膛吸热存在一定的折扣估算,故该模型并不是等式形式,严格上说,热平衡还应有炉膛大渣的热损失,由于在式(2)中考虑了固体不完全燃烧损失,故式(3)不再重复考虑。

该模型的计算方法:根据机组运行数据和汽水流程,水冷壁的吸热量为给水流量乘以汽包出口与省煤器出口的焓差;分隔屏吸热量为,工质压力、二级减温水入口温度求出分隔屏出口焓,工质压力、一级减温水出口温度求出分隔屏入口焓,然后以给水流量加一级减温水流量再乘以上述焓差得出;顶棚和包墙过热器的吸热量、后屏的吸热量也以类似计算即可得出,不同之处在与,该两组受热面需要扣去水平烟道包墙过热器的吸热和后屏的对流吸热量,只计后屏的辐射吸热量。烟气带走的热量根据热力计算的焓温表[12];根据高碱煤的元素分析值,计算烟气焓,采集机组运行数据中的炉膛烟窗出口烟温计算烟气带出炉膛的热量;风粉气流的着火热由上一节的第2式技术;炉膛输入热为燃料量和原煤热值的乘积。

根据该模型,可以求出深度调峰低负荷下,炉膛提供给风粉气流的着火热能否达到要求。

4 模型计算结果和分析

高碱煤的参数见文献[1]1170,本文选择的330 MW机组在低负荷下全烧该种高碱煤,机组的部分运行数据见表1,由于数据量较多,对低负荷下不同负荷段的运行数据进行平均后给出平均值列入表1,这些数据作为已知数据进行计算,涉及的中间计算过程比如压力、温度求焓值、空气和水蒸气在不同温度下的比热容计算等由于篇幅不全部罗列,结果见表1后面部分。

实际运行中,机组负荷从90.85 MW至140.6 MW均能正常运行,炉膛稳燃正常,机组运行正常,表1的计算结果也显示式(2)和式(3)能定量的分析炉膛热平衡和风粉气流着火热的大小,由于运行数据是平均的结果,一些数据存在高低大小不一,故计算结果显示多余的热量并不是随负荷增大而增大,比如过热器二级减温器出口温度,在工况1负荷低时却低于工况3和4的温度,这是机组运行过程中减温水调节的问题,这些数据会影响最终的计算结果,故多余的热量并不一定和负荷大小呈单调关系,但是可以说明炉膛稳燃和气流着火的可以保证的,因此当满足式(3)中炉膛输入热量务必大于其他部分索取热量时,就可以保证低负荷下炉膛的稳燃性能。

5 结论

本文建立了简化的炉膛热量平衡模型,对低负荷下燃用高碱煤锅炉的煤粉气流着火热进行了量化,并给出了不同低负荷下炉膛热平衡的分配大小,认为只要炉膛输入热量大于其他部分的利用热量之和,炉膛的稳燃就能得到保证,本文所建立的模型有一定的工程参考借鉴作用。