挤压造粒工艺生产专用复混肥

王平飞

(云南云天化红磷化工有限公司,云南 开远 661699)

目前,我国复合(混)肥制造的生产工艺根据其成粒方式可分为喷浆造粒法、高塔造粒法、挤压造粒法等。造粒设备有圆盘造粒机、挤压造粒机、转筒造粒机等。挤压造粒工艺生产专用复混肥配方,工艺比较简单,操作方便,无需干燥,常温生产,“三废”物质零排放,产品一次碾压成形,使产品质量符合复混肥技术指标要求,是用于生产各种作物的高、中、低浓度专用复混肥。

1 挤压造粒法生产专用复混肥工艺

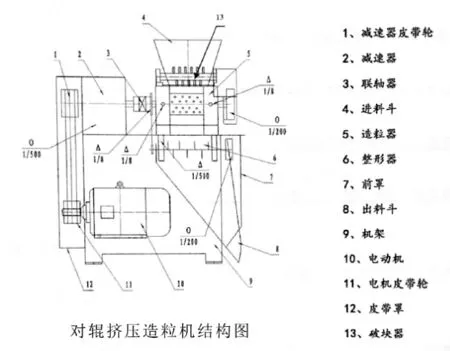

对辊挤压造粒机是专用复混肥造粒的关键设备,具有技术先进,设备合理,结构紧凑,新颖实用,耗能低,与相应设备配套,组成小型生产线,能形成一定产能的连续化,机械化生产。

对辊挤压造粒机由电动机驱动皮带和皮带轮,通过减速机传递给主动轴并通过对开式齿轮与被动轴同步相向工作,经过模具挤压成型、脱模造粒、破碎分离实现均匀造粒。挤压模具采用优质防腐的耐磨材料精心锻造,模具形状采用扁球形状。

1.1 原料

图1 对辊挤压造粒机结构图

无机原料:氯化铵 (w(N) ≥25%)、尿素(w(N) ≥25%)、磷酸一铵(8-47-0)、磷酸二铵(16-44-0、18-46-0)、氯化钾 (w (K2O) ≥60%)、硫酸钾 (w(K2O) ≥50%)、硫酸镁、硫酸锌、硼砂等。

有机原料:腐植酸 (w(HA)≥45%)等。

辅助原料:沸石粉等。

1.2 配方设计

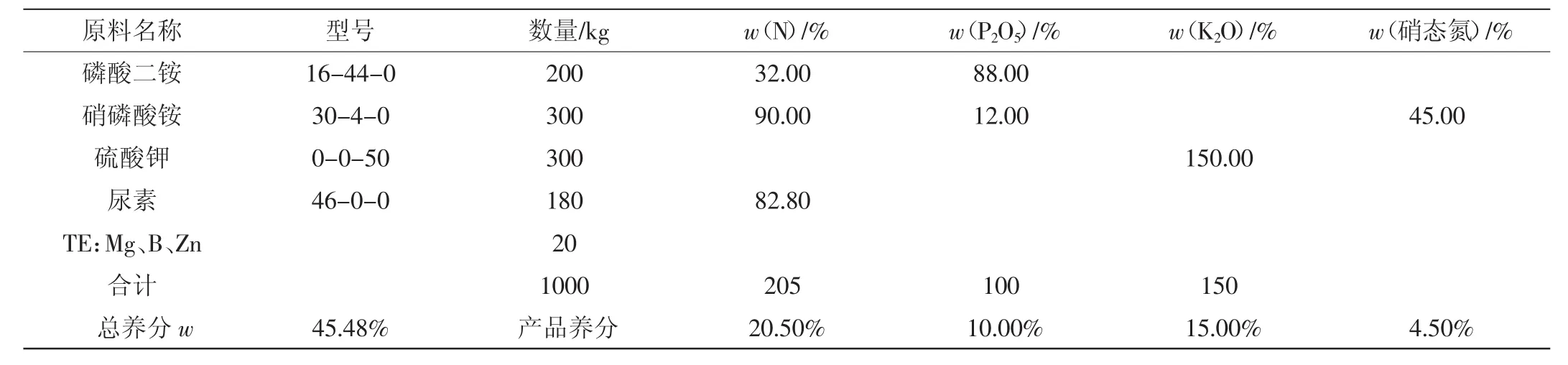

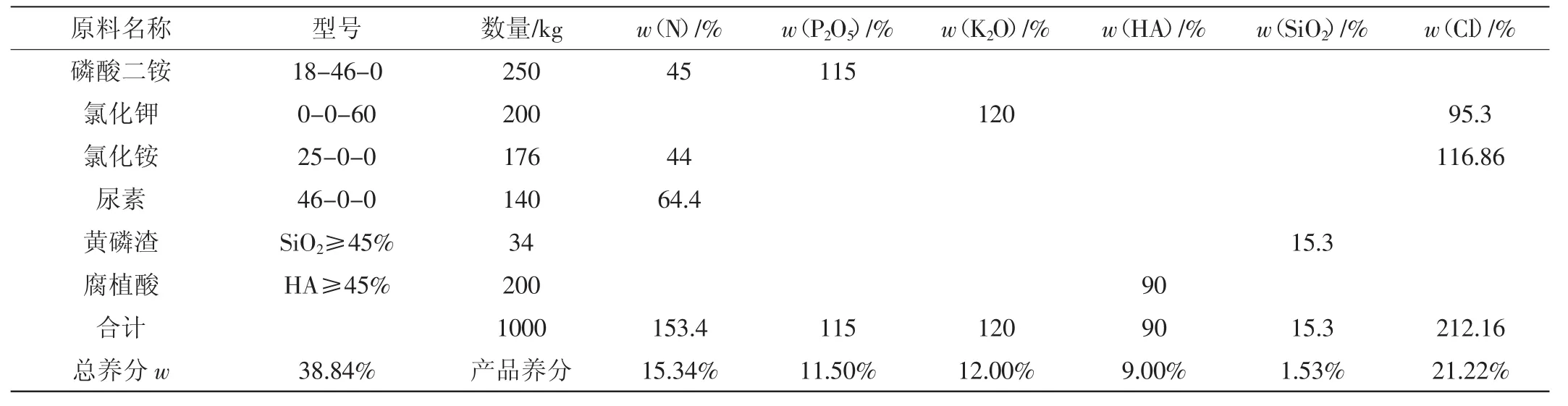

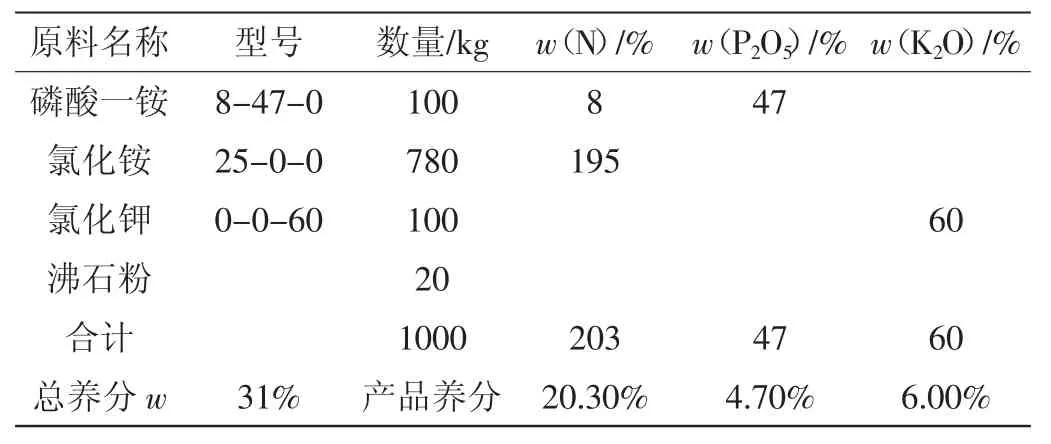

专用复混肥配方是根据不同土壤、不同作物的多年多点试验和大面积示范确定的,所以,专用复混肥配方针对性强,增产效果好,是未来农业生产用肥的趋势。部分专用复混肥配方计算见表1、表2、表3。

表1 石榴专用复混肥20-10-15(S)+TE配方计算

表2 水稻专用复混肥15-10-12(CL)配方计算

表3 蔬菜专用复混肥20-4-6(CL)配方计算

1.3 主要设备

对辊挤压造粒机、粉碎机、卧式螺带搅拌机、滚筒筛分机、双盘抛圆机、原料皮带机、半成品皮带机、成品皮带机、包装系统、计量器、综合电控柜等。

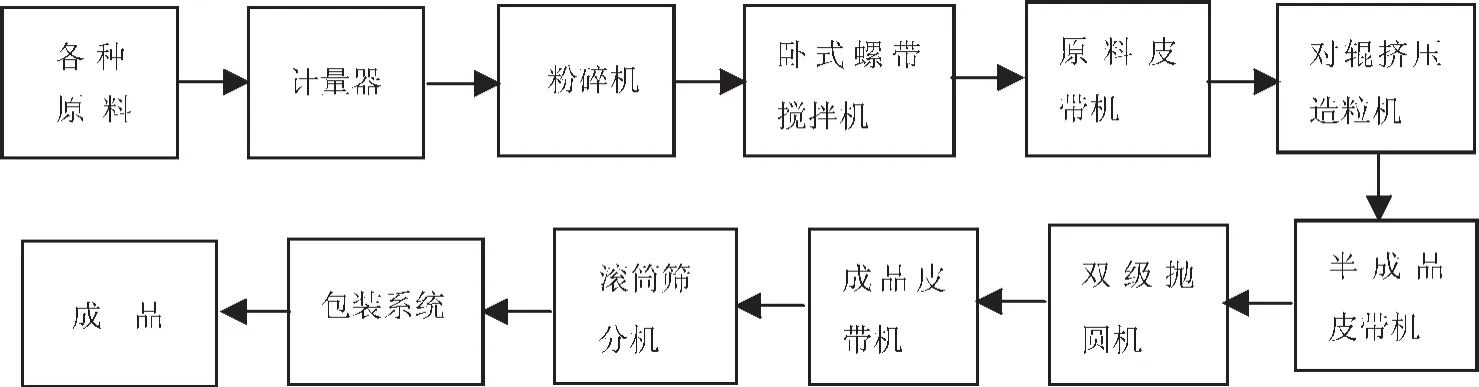

1.4 工艺简介

将各种原料经过计量后加入卧式螺带搅拌机内搅拌混合均匀(视情况喷洒适量水),由原料皮带机送入对辊挤压造粒机,造粒后由半成品皮带机送入双级抛圆机,抛圆后由成品皮带机送入滚筒筛分机,筛分后制得粒度均匀的复混肥颗粒送入包装系统,包装后送入成品仓库堆放区。

2 挤压造粒工艺生产专用复混肥的控制技术要点

2.1 挤压造粒工艺生产专用复混肥工艺流和

工艺流程见图2。

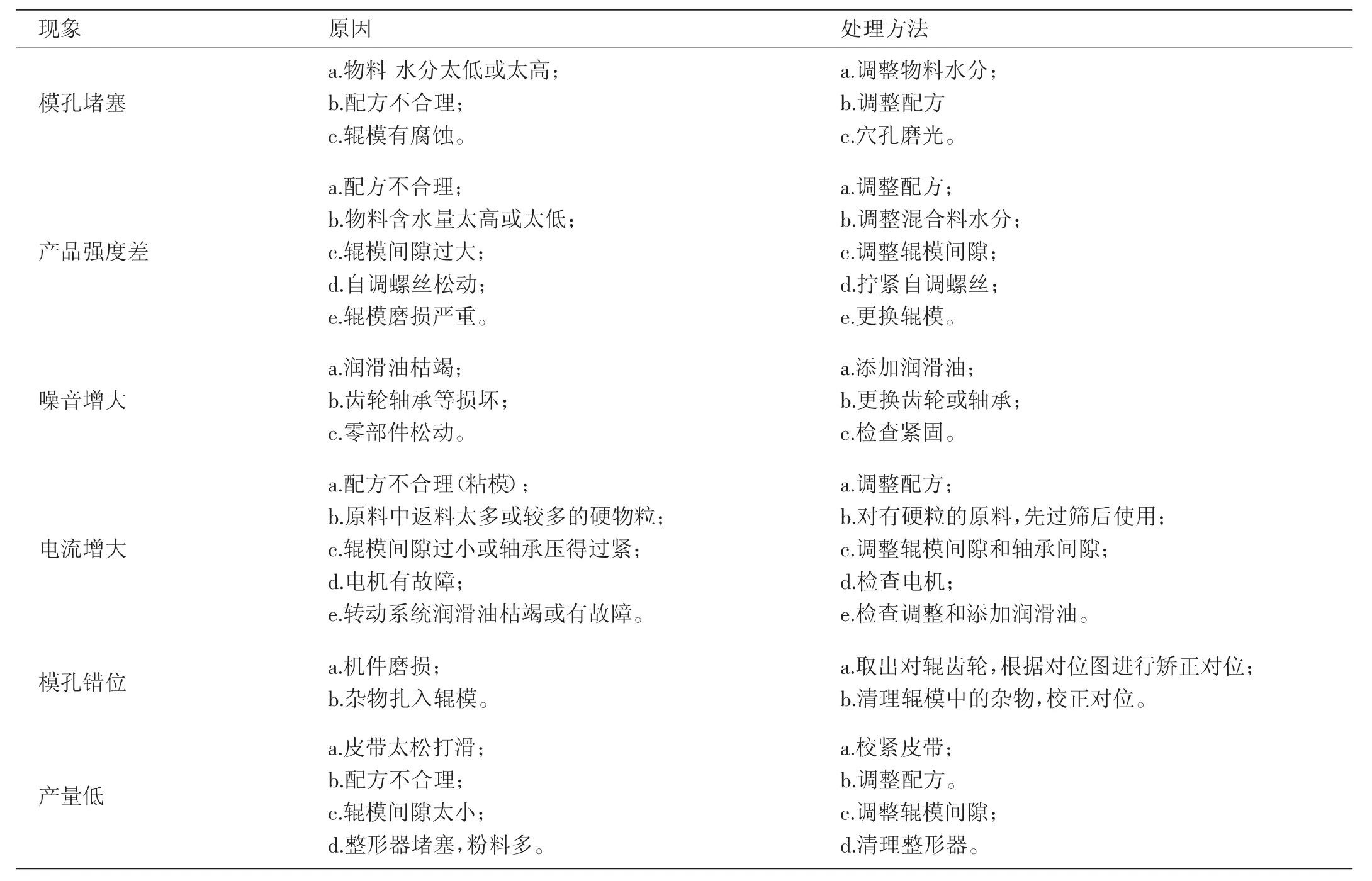

2.2 常见故障排除方法

造粒机在运行过程中,如出现异常情况,应紧急停机、断电,并查明原因,消除故障后,方可开机,常见故障排除方法见表4。

2.3 挤压水分的控制

物料的水分含量在挤压造粒过程中是一个重要的技术参数。物料需经过破碎,混合均匀,并经磁铁或过筛清除杂质后进入挤压造粒机,水分含量较少,物料不易挤压成形,且粉尘量较大;水分含量过多,物料容易粘结辊皮,堵塞下料口;通过试验得出进入挤压造粒机内的物料最佳挤压水分控制范围为2%~5%,生产过程中可视情况喷洒适量水。

2.4 辊轮间隙的调节

图2 挤压造粒法生产专用复混肥工艺流程

表4 常见故障排除方法

生产专用复混肥两轮的间隙一般为1~2mm(根据不同物料进行调整);当间隙过小(小于0.8mm),会加剧两辊轮磨损,降低使用寿命,严重时会损坏机件;当间隙过大(大于2mm以上时)会影响产品颗粒强度。

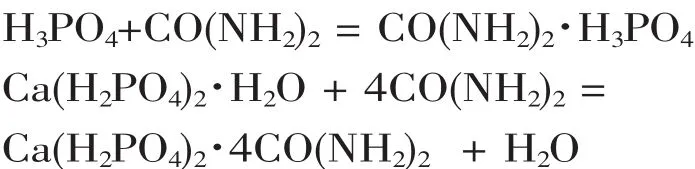

2.5 挤压造粒过程中容易出现的化学反应

1) 过磷酸钙中的游离H3PO4和Ca(H2PO4)2·H2O会与尿素发生如下反应:

由于 CO(NH2)2·H3PO4和 Ca(H2PO4)2·4CO(NH2)2的溶解度极大,反应过程析出水分,使得混合物料变成变稀、潮料、发粘,同时尿素的分解速度增大,使造粒无法进行。因此,在配方中加入钙镁磷肥来中和游离磷酸,反应如下:4H3PO4+Ca3(PO4)2+3H2O=3Ca(H2PO4)2·H2O,或避免此化学反应的发生。

2)过磷酸钙中的游离H3PO4会与碳铵发生如下反应:

反应过程析出水分,使得混合物料变成变稀、潮料、发黏,同时尿素的分解速度增大,使造粒无法进行。因此,需加入干燥剂氧化镁或避免此化学反应的发生。

在挤压的含硝态氮的混肥产品配方,配方中含硝磷铵与尿素,搅拌机过程中物料吸水较快,未加水的情况下混合后直接挤压,搅拌25min后变为潮料,导致搅拌机滚皮严重积料和挤压造粒机频繁堵塞。措施:减少混合时间或把配方中硝磷铵用其它原料替代,生产正常。建议挤压造粒配方中不要含硝磷铵与尿素两种物料,仅可以含其中一种。

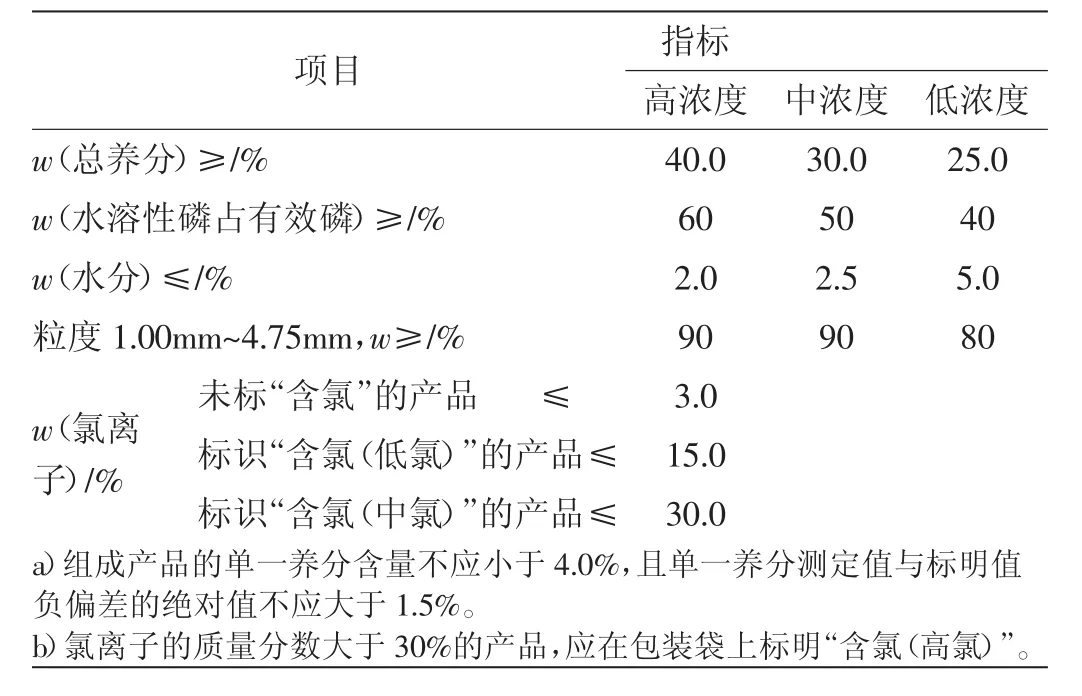

3 专用复混肥产品质量指标

挤压造粒工艺生产专用复混肥产品质量符合《GB 15063-2009复合肥料(复混肥料)》标准要求,见表5。

4 结语

挤压造粒工艺具有一定的规模产能、能耗少、操作方便和三废零排放等优点。专用复混肥是将大量元素肥料氮肥、磷肥、钾肥和中微量元素肥料、腐植酸有机质等原料相结合,广泛用于各类果树、蔬菜、粮食等农作物各个生长阶段,能有效节约了施肥成本,提高了肥料利用率,将对作物的品质及产量提升有显著效果,因此,挤压造粒工艺生产专用复混肥是未来农业生产用肥的趋势。

表5 专用复混肥产品质量指标