齿轮局部故障振动信号分析及提取方法研究

杨秀芳 ,张西宁

(1. 西安理工大学机械与精密仪器工程学院,陕西西安710048; 2. 西安交通大学机械工程学院,陕西西安710049)

齿轮是机械设备中主要的连接和传递动力的零部件,若出现故障,将直接影响到整机的运行状态甚至危及人身安全,因此,对齿轮故障信号提取及故障诊断的研究具有重要的理论意义和实用价值。齿轮故障是传动机械故障的主要形式。齿轮故障分为两大类:一类是齿轮局部故障,这类故障包括齿轮裂纹、断齿、加工或安装偏心、齿距误差等;另一类是齿轮分布式故障,如齿轮磨损、点蚀等[1]。机械故障诊断主要有三个步骤:第一是诊断信号的拾取,最常用的方法是用惯性式加速度传感器获取机械设备的振动信号[2];第二是提取故障特征;第三是故障诊断和状态识别。其中最关键的是从机械故障信号中提取故障特征[3],信号分析和处理就是一种有效的分析和处理机械故障振动信号的数学方法,也是最常用的方法[4-6]。

目前用于信号分析和处理的数学方法有傅里叶变换(Fourier Transform,简称FT)的频谱分析法、几何分形分析法、ARMA(Auto RegressiveMoving Average,简称ARMA)模型分析法、Wigner分布(Wigner-Ville Distribution,简称WVD)、窗口傅里叶变换法(Windowed Fourier Transform,简称WFT)和小波分析法(Wavelet Analysis)等。文献[7]先使用时间同步平均(TSA)方法对强背景噪声掩盖的被测振动信号进行去噪处理,然后用小波变换提取出了故障信号特征。文献[8]采用谱相关函数进行齿轮故障诊断,阐述了这种方法和包络分析方法之间的关系;文献[9]提出将小波降噪分析和基于负熵的FastICA独立分量分析相结合来处理滚动轴承含噪振动信号的方法,但从文中提供的处理效果图来看,该方法处理效果与小波降噪效果相近;文献[10]将经验小波变换应用到转子碰磨故障诊断中,有效地揭示出碰磨故障数据的频率结构,从而区分碰磨故障的严重程度;文献[11]研究了基于小波变换和统计分析的转子碰磨声发射特性。这种方法能通过声发射信号参数的平均峰值、平均能量判断转子的磨损程度,但由于声发射信号的峰值频率与转速无关,所以对磨损故障的定位有一定的困难。

小波变换方法具有可变的时频窗口,既能对非平稳信号中的短时高频成分进行定位,又可以对低频成分进行分析。本文应用小波变换对振动信号进行降噪处理和高频信号的定位,用希尔伯特变换解调非线性信号,提取机械故障信号特征。

1 齿轮啮合振动模型及振动机理

1.1 齿轮啮合振动模型

齿轮传动系统是一个复杂的非线性系统,在建立其非线性振动模型时,把齿轮副的轮齿简化为弹簧-质量振动系统,其在刚度激励、误差激励等动态激励作用下会产生动态响应,引起齿轮系统振动。为了获得齿轮副啮合的振动数学模型,本文假定:齿轮振动沿啮合线方向;不考虑运动时摩擦和齿侧间隙;阻尼系数为两齿轮的啮合阻尼;刚度系数为齿轮的啮合刚度[1]。运用牛顿第二定律,根据各质量块之间力的平衡条件,建立齿轮副啮合的运动微分方程:

(1)

式中,Me为齿轮副的等效质量;x(t)为齿轮啮合线方向相对位移;Cg为啮合阻尼系数;Kz(t)为正常齿轮副啮合刚度函数;Fs为齿轮静载荷;ez(t)为无故障齿轮副啮合线方向上的综合误差函数;t为时间变量。

由式(1)可知,齿轮啮合时的振动来自于两部分:①由齿轮静载荷Fs引起的振动,这属于齿轮的常规啮合振动,不受其它因素的影响;②由Kz(t)ez(t)引起的振动,它取决于齿轮的综合啮合刚度和误差函数。由此可见,即使齿轮没有故障,常规的啮合都会产生振动。如果齿轮存在故障,齿轮副啮合的刚度函数Kz(t)及综合误差函数ez(t)会发生变化。进一步将齿轮副啮合的运动微分方程写为:

(2)

式中,Kg(t)为齿轮副啮合的刚度函数;f(x(t))为间隙的非线性函数;e(t)为故障齿轮副啮合线方向上的综合误差函数。

由于式(2)为非线性微分方程,为了便于对齿轮故障产生的振动成分做进一步研究, 将方程简化为线性微分方程:

(3)

由式(3)可知,机械振动信号的形式由Kg(t)e(t)确定,即取决于齿轮的啮合刚度函数和误差函数。在不同的故障模式下,误差函数e(t)的表达形式不同。例如齿轮发生疲劳裂纹、断齿等故障时,误差函数的频率主要是转轴频率、啮合频率及其谐波;当齿轮发生齿面磨损、点蚀、剥落等故障时,误差函数出现调频函数的形式。因此,不同类型的齿轮故障,其振动信号具有不同的频率特征。

1.2 齿轮振动机理分析

在式(3)中,Kg(t)e(t)是故障激励函数和主要的故障激励源,由于线性方程的解与激励函数有相似的表达形式,所以在研究故障齿轮振动机理时,只要分析与故障齿轮激励项相关的Kg(t)e(t)的成分,就可以导出齿轮不同故障对应的振动机理。

1.2.1正常齿轮振动信号分析

正常齿轮啮合运转过程中,参与啮合的齿数呈单、双交替变化,形成啮合振动。其振动信号主要为啮合频率及其高次谐波成分,表达式为:

(4)

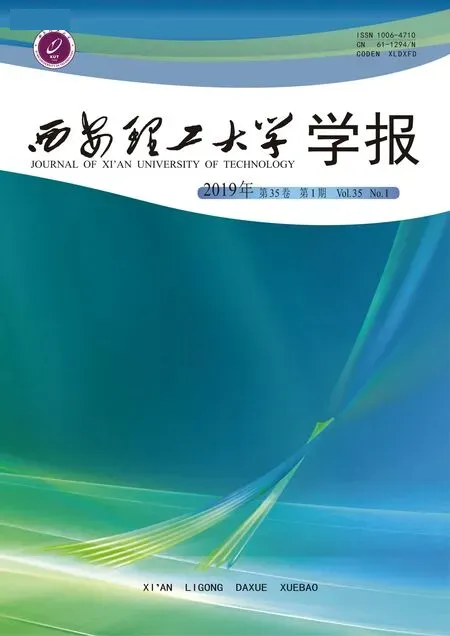

式中,M为啮合频率的最大谐波次数;fz为齿轮啮合频率;θm为谐波相位;Am为谐波幅值。式(4)的频谱图如图1所示。由图可知,在齿轮正常运行时,振动成分主要表现为啮合频率及其高次谐波。

图1 齿轮无故障时振动信号频谱Fig.1 Frequency spectrum of vibration signal in gear fault free

1.2.2齿轮局部故障振动信号频谱分析

齿轮的局部故障包括齿轮裂纹、断齿、齿轮偏心等,局部故障会造成齿轮啮合点产生短时刚度突变,其突变周期变为齿轮轴的转频。用Kg(t)表示时变刚度函数,则有:

(5)

式中,N为齿轮轴转频的最大谐波次数;fn为转轴的频率;Cn为n次谐波的幅值。

在齿轮副中,一个齿轮是标准齿轮,另一个齿轮发生故障(出现误差)时,此时传动误差就为故障齿轮在啮合线方向上的综合误差,可直接反映在齿轮传动误差上,如齿轮轴的松动、偏心等将影响综合误差的长周期误差成分;齿面发生磨损、点蚀等故障时,将影响综合误差的短周期成分;裂纹、断齿等既影响综合误差的长周期成分又影响综合误差的短周期成分,使得齿轮啮合运动产生的振动信号中含有齿轮啮合频率及轴的转频成分,所以在啮合线方向上的综合误差可表示为:

e(t)=ψ(t)+φ(t)

(6)

式中,ψ(t)表示以转轴转速为周期的长周期误差;φ(t)表示以齿轮啮合速度及其谐波为周期的短周期误差。

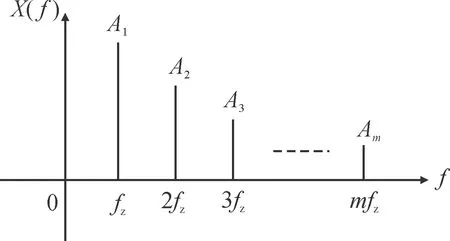

典型综合误差曲线如图2所示。

图2 综合误差曲线Fig.2 Comprehensive error curve

e(t)的具体表达式为:

(7)

式中,Ae为长周期误差函数幅值;Bm为短周期误差m次谐波的幅值;φm为短周期误差m次谐波的初相位。

由式(5)和式(7)可得,局部故障时齿轮振动信号为:

x(t)=Kg(t)×e(t)=

(8)

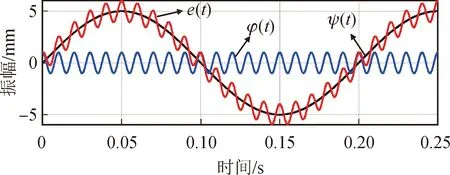

信号的频谱图如图3所示。

图3 齿轮发生局部故障时振动信号频谱Fig.3 Frequency spectrum of vibration signal when a local fault occurs in a gear

由图3可知,齿轮的局部故障对安装齿轮轴的转频、啮合频率以及高次谐波的边带频产生严重的影响,但这类故障对啮合频率及其谐波处的幅值影响不大,左右对称的边带频族平坦而分散。

2 小波分析和希尔伯特变换理论

2.1 小波变换理论

小波分析是傅立叶分析思想方法的发展与延拓,小波基的构造以及结果分析都依赖于傅立叶分析,二者是相辅相成的。傅里叶变换的局限性是:频谱X(f)是频率分量f的一个平均意义上的量,由信号的整体来确定,所以傅里叶分析不能做局部分析,分析某一时间段内信号的特点,曾提出了短时傅立叶变换,即加窗傅里叶变换,通过窗口的移动,使得信号逐步进入分析状态,这样就提供了在局部时间内信号变化快慢的信息了,但是加窗傅立叶分析由于窗的大小和形状是固定的,所以它不能适应信号频率高低的不同要求。更重要的是,工程中的非稳态信号往往是时间较短、频带较宽、能量较小的信号,且非稳态信号的频谱往往被正常信号和噪声的频谱所淹没,难以从频谱中提取出有用信息。

小波分析是一种信号的时间-尺度(时间-频率)分析方法,因为窗口大小和形状可以改变,所以是一种时间窗和频率窗都可以改变的时频局部化分析方法,即在低频部分具有较高的频率分辨率和较低的时间分辨率,在高频部分具有较高的时间分辨率和较低的频率分辨率,所以被誉为数学显微镜。正是这种特性,使小波变换对信号分析具有自适应性,因此可以完成一些傅立叶分析无法解决的信号分析与处理。

连续小波变换定义:

设ψ(t)为母小波(即该函数是平方可积函数,且其傅里叶变换满足容许性条件),将母小波进行伸缩和平移后的函数为:

(9)

称其为小波函数。

对于任意函数x(t)∈L2(R)(L2(R)是平方可积的函数空间集合)的连续小波变换为:

(10)

其重构公式为:

(11)

式中,Cψ为小波逆变换常数。

函数x(t)经过小波变换后,把一个一元函数x(t)映射为伸缩尺度为a和平移量为b的二元函数。如尺度a固定,则小波变换反映的是信号x(t)在某一固定频带内随时间t的变化情况;如果尺度a变化,则小波变换反映的是信号x(t)在各个频带内随时间t的变化情况,所以,只要选取一个适当的小波函数,就有可能观察到信号的局部频率特性,以及这种局部频率特性随时间的演变情况。在振动信号处理中,它可以由粗到细逐步给出振动信号在不同尺度下的波形。

离散小波变换定义:

把小波函数中的参数a、b离散化,即:

a=a0m(a0>1)

b=nb0a0m,b0≠0∈R, (m,n)∈Z

式中,a0、b0分别为常数。

其对应的离散小波函数可以写为:

(12)

则离散小波变换为:

(13)

若取a0=2、b0=1,则:

这种离散化后的小波和相应的小波变换称为二进制小波变换。

在连续小波变换的计算中,通常也是采用离散时间序列,但是母小波的平移可以沿着信号长度连续地进行,伸缩程度也可以由人们随意确定,这样就得到了更高的时域和频域分辨率,这种分辨率的提高是以计算时间的增加和需要更多内存为代价的。连续小波变换有比离散小波变换更高的时频分辨率,更适合于非平稳信号的特征提取。

2.2 希尔伯特变换解调幅原理

由式(7)可知,齿轮局部故障振动信号的特点是转轴频率及其谐波信号对啮合频率及其谐波信号进行调幅,这种调幅信号属于非线性信号,在机械振动信号中,如果能够解调出调幅信号,就可以有效提高故障诊断的正确性。

(14)

设调制信号为:

x(t)=A(t)cos[2πf0t+θ(t)]

式中,A(t)为调幅信号;cos[2πf0t+θ(t)]为载波信号;τ为平移时间变量。

对解析信号取模即可得到包络估计:

3 齿轮局部故障振动信号仿真和分析

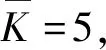

大部分情况下,齿轮故障诊断的特征提取主要是基于频谱分析,但是由于噪声或者其他信号的存在,往往使这些特征频率的信号被淹没,为此,本文在MATLAB环境下,对仿真的齿轮故障振动信号先采用小波变换进行降噪处理,提高信号的信噪比,以便突出齿轮故障的频谱特征,然后对信号进行希尔伯特变换,提取故障齿轮转轴信息,准确定位故障齿轮位置。

x(t)=Kg(t)×e(t)=

[5+7cos(2π×5t)+5cos(4π×5t)+4cos(6π×5t)]×

(15)

现给齿轮局部故障信号式(15)加高斯噪声,产生一个信噪比为0.05的强噪声振动信号,图4是该信号的时域和频域图,在谱图上存在啮合频率fz、啮合频率的谐频2fz、3fz、…和边带频,可以判定齿轮传递系统存在故障。如果没有噪声干扰,频谱图中频率的分布规律应该符合图3,含有故障齿轮转轴频率及其谐波:fn、 2fn、 3fn、…;含有啮合频率及其谐频:fz、2fz、3fz、…;含有啮合频率的边带频:fz±nfn、2fz±nfn、3fz±nfn、…,且边带频对称分布在啮合频率及其谐频的两侧。实际测量信号中,转轴频率及其谐波fn、2fn、3fn、…会被噪声淹没。

图4 故障信号的时域和频域Fig.4 Time domain and frequency domain of fault signal

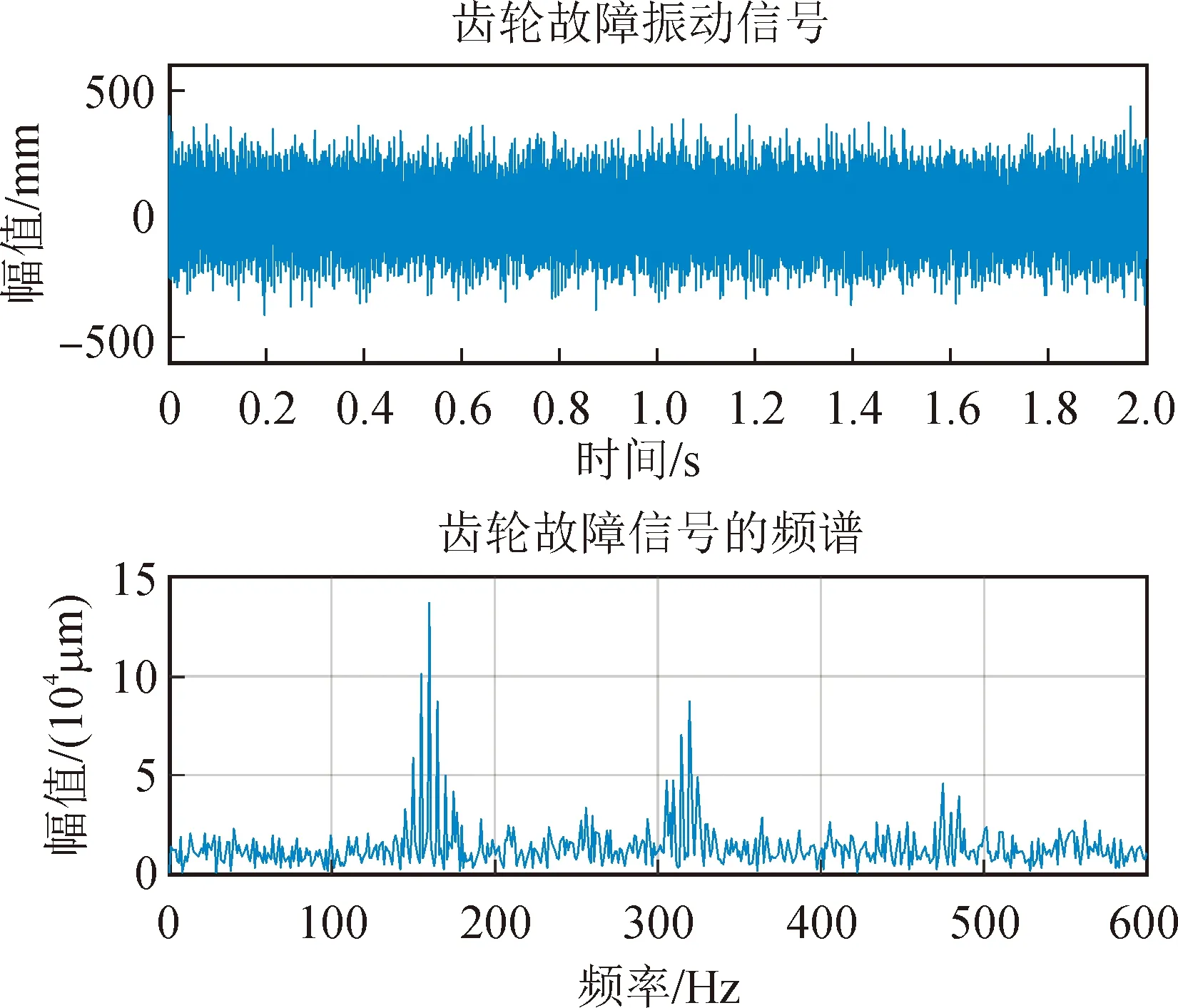

在单齿轮传递系统中,啮合频率处处相等,故障的特征信息是转轴的频率fn,获取fn及其谐频是定位故障的关键。本文先采用db1小波对故障振动信号进行5层分解,以达到降噪目的,在分解的第四层近似分量中,出现了明显的调幅特征,如图5所示,经计算第四层近似分量的信噪比为1.38,与没有进行小波分解时0.05的信噪比相比,提高了28倍,说明了小波变换降噪的有效性。但在图5的频谱图上,并没有获得调幅信号的频率信息,为了对故障源进一步定位和提取,对小波分解的第四层近似分量进行希尔伯特变换,提取调幅信号频率信息,如图6所示,像预期那样,获得了故障齿轮的转轴信息fn、2fn、3fn。

图5 db1小波分解第四层近似分量及其频谱Fig.5 Fourth layer approximate component of the wavelet decomposition and its spectrum

图7是对齿轮故障振动信号没有进行降噪处理,直接进行希尔伯特变换的结果,可以看出,无论是在时域还是频域,考察故障特征信息都与图6相差甚多。

图7 故障信号的包络及其频谱Fig.7 Fault signal envelope and its spectrum

4 结 语

建立了齿轮局部故障振动信号数学模型,依此数学模型,在MATLAB环境下,对主轴转速为5 Hz、齿数为32的齿轮、信噪比为0.05的故障振动信号进行了仿真,采用db1小波对信号进行了4层分解,使得第4层近似分量的信噪比提高到了1.38,实现了信号的有效降噪处理,并对分解的第四层近似分量进行希尔伯特变换处理,提取到了齿轮故障特征信息5 Hz、10 Hz、15 Hz、…,这一结论为齿轮转动机构中齿轮的故障诊断提供了一种有效的方法。