提高预制梁混凝土外观质量验收合格率的策略分析

■王家宝

(广州大学)

引 言

预制梁主要是经过工厂预制后,再将其运往施工现场,依据设计要求安装的梁。预制梁具有安装迅速、工厂化集中预制、便于管理、节省工期等特点,在桥梁、公路等工程建设中应用十分广泛。但是,施工过程中,若是无法实施有效的质控管理,则梁体外观易产生气孔、蜂窝麻面、水纹、色差等混凝土外观质量问题,尽管工作人员可通过后期“装修”进行修饰,但仍无法保持其自然质感[1]。此种外观缺陷,不仅对混凝土外观美感造成影响,甚至会将预制梁使用寿命降低。因此,为提高预制梁混凝土外观验收合格率,应当做好质控管理。

1 预制梁概念及外观质量影响因素

1.1 预制梁概念

预制梁经由工厂预制后,将其运输到现场之中,以设计要求为依据进行安装,可以大批量生产。预制梁适合于跨度较小、无法影响结构整体性、设计无特殊要求的部位,主要是由于预制梁结构件整体稳定性较差,但是其可提前进行制作,可满足工程安装要求,对于工序进度并不会造成影响,在工程建筑中广泛应用。

1.2 质量控制

质量控制是指监控特定项目执行成果,保证其符合相关质量标准,并选用适当方式消除项目影响因素。质量控制属于质量管理一部分,目的在于使项目满足质量需求。而质量需求是对特定过程、产品、体系等固有的要求,应当贯穿于整体项目执行过程之中,包含所有与质量相关的活动及作业技术[2]。项目成果则包含成果与生产成果的执行。质量控制通常由专业单位组织执行,小组成员需拥有质量控制统计方面操作知识,特别是可行性调查与抽样调查,有助于小组成员对质量控制成果进行评估。

在质量控制中,其目的在于保证产品质量符合法律法规及客户所提出的要求,如安全性、可靠性、适用性等。

1.3 外观质量影响因素

1.3.1 施工人员

人在建筑工程中是最重要的影响因素。各种生产经营活动均以人为主题,是项目建设操作者、管理者及决策者,因此,人员因素包含参与建筑施工中组织人员、指挥人员及操作人员。人员素质包含文化水平、管理能力、决策水平、职业道德、技术水平等,都对项目规划、验收质量具有直接或间接影响。每一阶段施工均对后续总工程质量具有直接影响[3]。因此,不仅需要加强人员劳动纪律、职业道德、岗位职责等方面教育,同样需要培训人员专业知识。并通过改善劳动条件、建立奖惩制度等激发员工工作热情。鉴于工程项目施工特殊性,应当在满足质量要求基础上,从人员组织行为、心理、技术水平等方面综合把控,依据不同施工人员情况分配工作,减少工作失误,才能充分发挥管理作用。

1.3.2 施工材料

建设工程所需材料是指建设项目实体所需的各种半成品、原材料、构配件等,是项目保证项目最终形成的物质条件。材料选择合理性、质量是否合格、是否保管得到等,均会对项目质量造成影响。所以,在发放、运输、存储材料环节中,应当加强技术管理,避免建筑施工使用不合格材料。若是材料对于库存具有较高要求,则应当做好施工中仓储防潮防水工作。

1.3.3 施工方法

建筑工程施工方法包含组织方法、控制方法、领导方法、计划方法等,施工方法合理性与施工工艺先进性对于建筑质量也会造成一定影响。工程建设应当依据工程情况,针对重难点施工采取相应措施,促进组织管理水平及工艺技术水平不断提高,保证项目质量同时降低成本。

1.3.4 施工设备

项目建设生命周期中,使用设备可依据其与项目关系分为间接设备与直接设备这两类。间接设备是指项目行政后勤等办公设备;而直接设备是指与项目实施、决策、规划、验收等具有直接联系的设备。对于项目而言,直接设备可决定其质量。如工程建设中,涉及组成工程实体与配套工艺设备等机具,通风设备、电梯、大型运输设备、计量器具、测量仪器等均可直接影响项目质量,应归入项目质控范围之中。

1.3.5 施工环境

建筑工程施工中,环境可影响项目质量特性,分为项目管理环境与技术环境。管理环境则是作业工作面、劳动组合、作业场所等;技术环境是指气象水文、地质地貌等。不同环境对项目质量具有特定影响,如严寒、暴雨、高温等,均会影响施工进度及工作人员作业状态。

2 工程中预制梁混凝土外观质量缺陷原因

2.1 工程概况

某绕城高速公路工程项目,东南段全长为36.247km,桥梁共有45座,占总线路约为23.8%,共设计预制梁3259片。本工程为重点工程,是昆明高速公路交通要道,载重车流量较大,对当地经济及交通具有重要意义,受到政府高度重视。本项目质量目标是“国家优质工程”。而交通桥预制梁外观质量对于单元工程评优具有直接影响,决定工程是否能够达到质量创优目标[4]。当预制梁拆模后,其已经完成的1-1至1-6预制梁混凝土外观无法满足评定标准,验收评定等级中仅有20%优良率,整体预制梁外观质量等级评定优良率过低,对于交通桥分部工程优良率平等工作造成严重影响。

2.2 小组介绍

为将预制梁外观质量验收等级提高,达到工程质量创优目标,施工方建立相应QC小组。小组属于现场型,与工程预制梁先期质量控制相结合,探究预制梁外观质量验收优良率等级影响原因,改进质控方法,控制后期工程预制梁的外观缺陷。小组成员共6人,均完成TQC教育,包含质量工程师、项目管理人、技术人员组成,拥有丰富预制梁质量控制经验。见表1.

表1 小组成员构成

2.3 现状调查

预制梁拆模后,检测评定已经完成度5个预制梁外观,发现外观质量评定等级是16.67%,整体外观质量优良率较低。见表2.

表2 预制梁外观质量验收等级

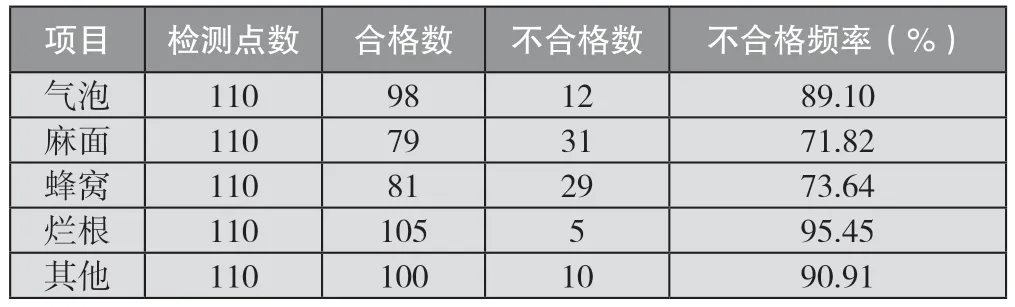

QC小组于2017年10月25日之前调查统计预制梁外观质量缺陷,共抽检110个点,结果见表3.

表3 预制梁质量外观情况

从表3可知,预制梁外观缺点主要为蜂窝、麻面、气泡等,只要将上述问题解决,即可有效提高预制梁外观质量。因此,QC小组将上述质量缺陷控制在10%以下,其他缺陷控制为5%,则可以让整体预制梁外观质量优良率为90%以上。

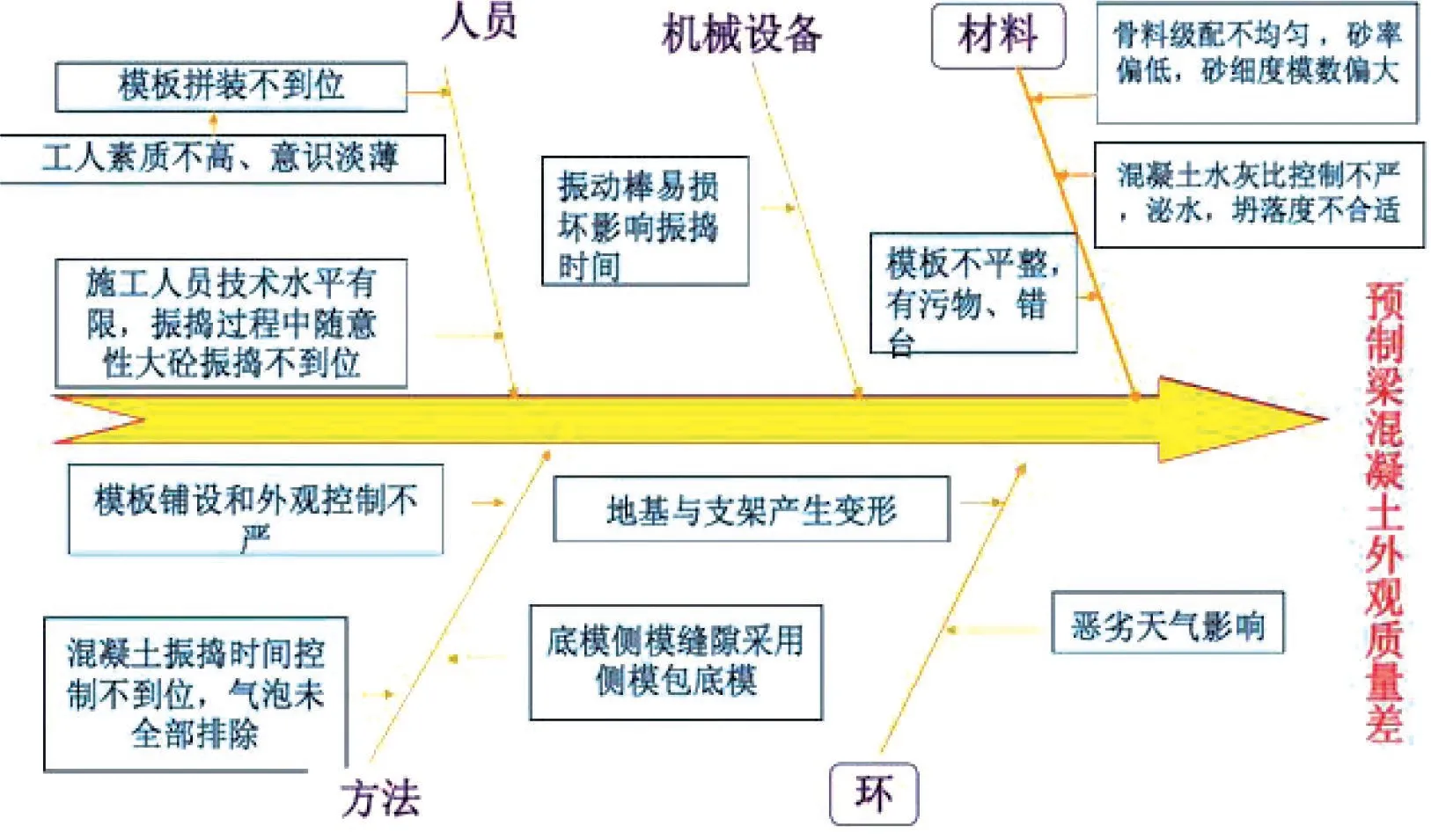

2.4 分析原因

小组成员分析质量缺陷,具体见图1.

2.5 确认原因

图1 预制梁混凝土外观质量原因

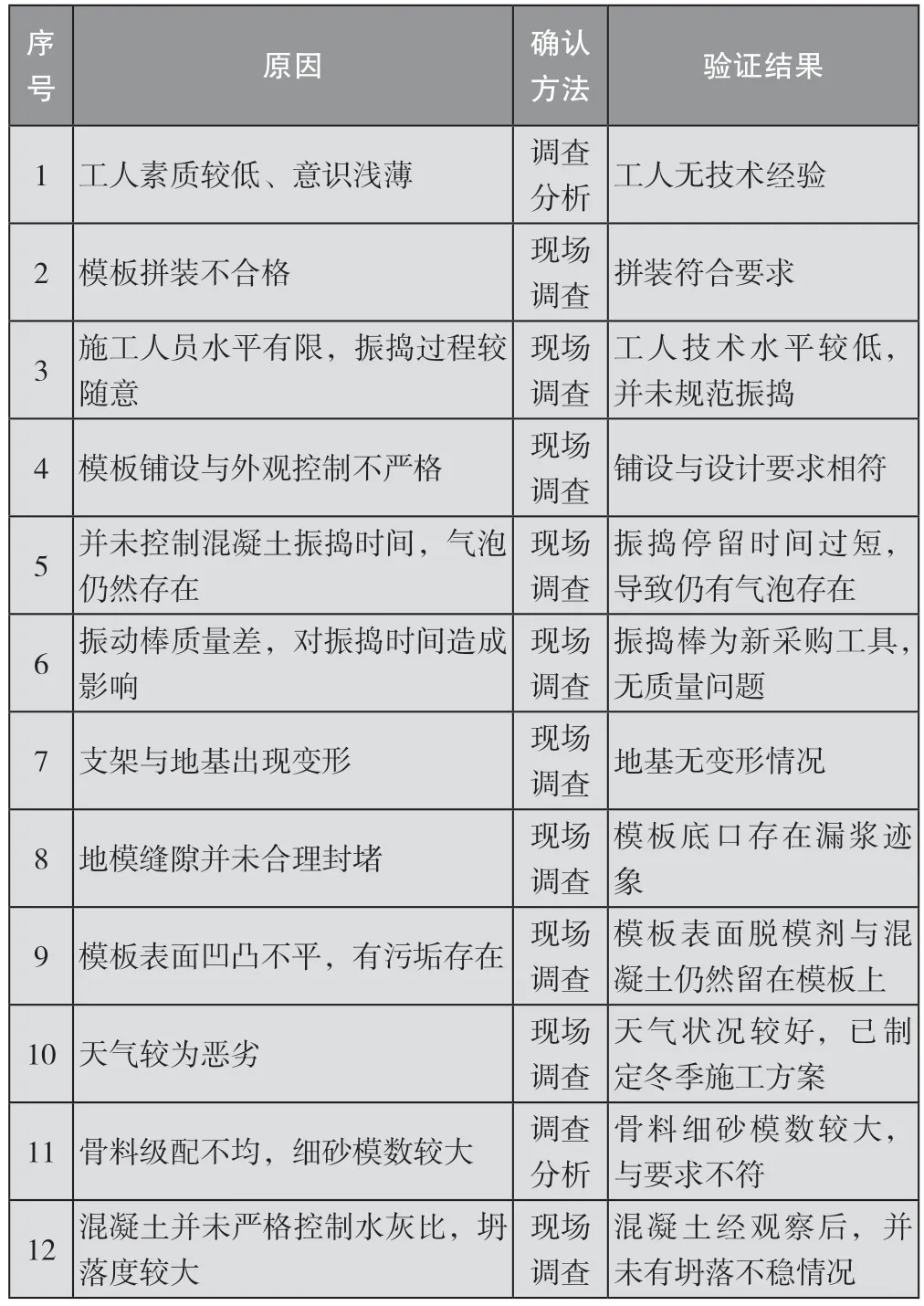

表4 确认原因表

QC小组针对找到的12条因素,明确确认内容、确认标准、方法、负责人、时间,并编制确认原因表,见表4.

通过调查分析与现场调查后,确定主要原因有:①混凝土振动不合格;②模板清理不彻底;③养护工作仍需加强;④技术交底不到位;⑤骨料配置不均匀。

3 预制梁混凝土外观质量验收合格率提高措施

3.1 技术措施

3.1.1 合理振捣

混凝土合理振捣可增强混凝土密实度,将蜂窝麻面等外观缺陷消除,提高其强度,确保混凝土构件与预制梁要求相符。

对于本工程中混凝土振捣方式不到位问题,组长组织小组成员及施工人员开展相应技术培训与工艺经验交流会,总结分析预制梁表面产生麻面、烂根、气泡、等不良问题原因,以此提高施工人员技术水平[5]。施工质量控制则从以下几方面出发:

(1)浇筑前对模板拼缝进行检查,封堵可能产生漏浆的缝隙。并用水湿润模板,避免模板将混凝土水分吸收。

(2)混凝土使用分层浇筑方式,浇筑过程中对分层厚度严格控制,每层约为30cm,最厚部位应小于40cm。吊斗依据布料厚度,进行走动卸料,以免吊斗一次性卸料过多。

(3)合理配置机具。为施工现场增添50振捣棒,配合原有振捣棒,采取行列式插点方式均匀振捣混凝土料。振捣棒与模板距离不宜过近,避免碰撞钢筋、预埋件等,振捣棒插点距离约为45cm。

(4)混凝土振捣过程中,为将混凝土振捣不密实情况消除,减少下沉量,避免预制梁表面产生气泡,小组成员应严格监控整体混凝土振捣过程,禁止出现过振、欠振、漏振等问题,实施分层振捣,随时检查模板支撑情况[6]。当水泥浆上浮,表面也较为平整,即可停止振捣,振捣时间约为20s左右。

实施对策后,现场随机抽查预制梁外观质量,均符合要求,振捣密实度合格率为100%,表明实施政策后可达到预期效果。

3.1.2 处理模板

模板具有改善混凝土外观、制成定型等作用。所以,模板安装清理工作时预制梁施工中重点部分,若是模板拼装、处理不当,则混凝土施工中可能会产生缝隙漏浆、表面不平整、光洁度较差等问题[7]。面对本工程中模板清理、安装不到位问题,组长组织小组人员与预制梁技术人员开展技术经验交流会,分析并总结问题产生原因。主要采取以下措施:

(1)预制梁模板脱模剂质量好坏将对外观质量具有直接影响,高质量脱模剂可确保梁体颜色一致。因此,本次将原有废机油更换,使用消泡型注塑脱模剂,并清理打磨模板表面后,均匀涂刷脱模剂,涂刷2层即可。

(2)安装模板前先自检,合格后QC小组再进行复检,保证模板质量。在安装加固模板中,拉紧模板,保证其支撑牢固,模板拼缝使用双面胶封补。

(3)使用侧模包底模方法,在预制台座底模两侧部分安装橡胶垫,保证底模与侧膜之间无缝隙,以免漏浆。

(4)拆模时间以混凝土强度检测为主,浇筑混凝土3天后,使用回弹仪对混凝土强度进行检测,强度小于2.5MPa,则不可拆除模板。再次检测后,混凝土强度达到标准,方可拆除模板,拆除时要讲究技巧,禁止蛮干,避免定型模板出现损坏、变形等问题。

实施对策后,拆模中采用回弹仪检测混凝土强度,约为5.7 MPa,超过2.5 MPa,与要求相符,整改后达到预期效果。

3.1.3 混凝土养护

混凝土在凝固过程中,在水泥水化作用下不断增长强度,而水泥水化需要相应湿度与温度条件。因此,在凝固过程中,需要人为制造一定温度与温度条件实施混凝土养护,保证可加快浇筑混凝土的强度。QC小组制定浇水养护方案,在常温下,一边浇筑成型一边使用塑料薄膜覆盖,并在12h后开始保湿。整体养护时间在7d以上,由于本次混凝土为竖向结构,依据混凝土强度适当延长养护时间[8]。养护温度控制则保证内外温差小于25℃,表面与外界温度差距在20℃以内,并依据混凝土表面凝结及天气情况表面抹压,避免工作人员为追求施工速度任意踩踏、支模、加荷,导致混凝土受到震动出现裂缝。由于本次工程施工温度较低,混凝土受冻前保证其强度大于5MPa,当混凝土冷却至5℃后,方可拆除保温层,拆除后也需及时覆盖塑料、麻袋,确保混凝土不受冻,让其逐渐冷却,避免混凝土由于冷却时间较少,出现外观质量问题,情况严重甚至会为工程埋下安全隐患。

实施对策后,混凝土表面无裂缝、麻面出现,达到预期效果,混凝土强度增长速度也与要求相符。

3.2 管理措施

3.2.1 保证材料质量

在预制梁施工过程中,将会应用各种施工材料,必须保证所需材料数量充足,否则会影响工程质量,拖慢施工进度。除确保材料供应量以外,采购时对于其质量也需加强注意。所以,QC小组在了解混凝土骨料存在级配不均匀问题后,对采购与运输人员素质能力进行调查,检测计量设备与器具,保证施工时设备状态良好、材料完整,从而顺利开展施工[9]。考虑本次项目受到运输条件限制,材料供应商选择中,要求采购人员重点考察供应商材料运输与生产能力,掌控材料供应商,占据主动,把握时机,将风险降低。具体措施如下:

(1)工程材料依据合同采购相应材料,在上报监理工程师后确定材料委托加工厂,全部材料均先试验,后进场。

(2)以设计文件要求为依据,选择质量标准材料,采购材料以质量衡量标准为尺度,作为材料验收依据。并且,材料需与设计文件、招标文件及技术规范相符。混凝土主要材料进场时必须有出厂质保书与合格证,QC小组组织工地实验室进行试验,上交至监理工程师,合格后使用。

(3)合理组织材料供应,构建严密调度体系,健全材料收发签证制度,进库材料配备使用清单与说明书,领料人在领取材料时,需有技术科材料数量与型号清单,依据清单领取材料。

3.2.2 落实技术交底

技术交底作为预制梁施工中重要技术管理工作,其目的是让所有作业及管理人员均能掌握预制梁工程特点、技术要求、设计意图、注意事项、施工工艺等,施工中将交底内容落实,可有效达到提高预制梁外观优秀率效果。

针对现有工程中技术交底不到位问题,组长组织小组成员与预制梁技术人员,对预制梁工艺流程及相关技术工种进行系统性技术与安全交底,未完成交底之前禁止人员施工。小组成员可组织制作详细作业指导书,组织实施技术交底研讨会,所有管理人员及技术人员均应参与其中[10]。在会议中提出预制梁外观要求及现有问题,并对其进行详细分析,提出相应改进措施。交底工作中明确指出钢筋、模板、浇筑等工序要求。结束交底研讨会后,将交底内容张贴在宣传栏中,以便所有工人观阅。安排专业人员跟踪施工现场,做好指导检查工作。

3.2.3 正确使用设备

本工程为保证施工设备正确管理及应用,提高专用设备利用率,在预制梁施工现场执行“技术领先、保证安全、优质高效”的原则。选择设备型号均符合施工技术要求,故障率低,可靠性强。另外,对于设备安全管理,要求操作人员及设备管理人员掌握设备安全操作规范,避免出现特大、重大设备安全事故,QC小组每月检查一次设备安全,及时排除存在安全隐患的设备。而对于危险性较大、设计生命安全设备,则按照国家规定,选择专业生产单位,检测合格,获得安全使用证明后再将其投入使用之中。

所有设备操作人员持证上岗,依据操作流程规范化完成作用,填写设备运转记录,以便及时评价设备性能。

3.3 效果验证

实施对策后,检查预制梁混凝土外观110个点,结果见表5.

表5 预制梁外观质量对比

通过分析问题,在实践中不断改进,有效掌握预制梁外观改善措施,大大减少预制梁质量维护成本,加快施工进度。通过此次实践活动,不仅提高施工管理质量,还促进工人技术水平提高,小组成员锻炼了自身分析、解决问题能力,积累更多预制梁施工经验。

3.4 保障措施

为保证成果有效性,QC小组制定相应保障措施:严格用人制度,选择高素质、强责任心操作人员;加强管理制度,遵循“谁验收谁负责”原则,禁止验收形式化;提高过程控制,保证质量管理做到全面开展、全员参与、全过程控制;汇总工程所得成果、对策等,为后续工程建设提供参考。

总 结

总之,预制梁混凝土外观质量验收合格率提高对于保证工程质量、评选优质工程具有重要意义。因此,各个建筑工程应当依据自身预制梁外观质量实际情况,组建QC小组,对质量缺陷原因进行调查,并从施工技术与施工管理两方面出发,提高预制梁混凝土外观优良率。通过QC小组活动,不仅可总结出相关工作经验,促进工程质量及企业管理水平提高,还有效提升技术人员改进意识、质量意识与参与意识,增强人员问题解决信心,提高施工队伍素质,从而推动整体建筑行业实现进一步发展。