极近距离煤层破碎顶板工作面支架选型及应用

段思宇

(鄂尔多斯市能源局,内蒙古 鄂尔多斯 017000)

液压支架作为一种依靠底板、支撑顶板,防护煤壁、为采场提供作业空间的结构物,对煤炭开采具有十分重要的作用。它不仅要适应煤层顶底板条件,为井下作业人员提供安全的作业空间,还要为工作面开采、运输设备提供动力支撑,决定着工作面主要开采、运输设备的合理工作进度。作为综合机械化开采的主要技术装备,液压支架一次性投资占综采装备总资金的70%以上[1-5],因此在设备选型过程中,设计出能够适应特定地质条件的液压支架是实现工作面安全高效生产的关键[6-9]。

1 工作面概况

东瑞煤矿所采的3号煤层位于山西组中部,煤层厚度1.2~2.4m,平均厚度2.1m,上距2号煤层2.5~14.6m,平均距离7.2m,目前上覆2号煤层已被开采,由于煤层相距近,3号煤层在采空区下开采过程中顶板异常破碎,极易发生冒顶和煤壁片帮。为了适应极近距离重复采动破碎顶板的复杂采矿条件,设计出新的掩护式液压支架,有效控制了安全隐患的发生。

2 工作面支架选型

2.1 支护强度分析

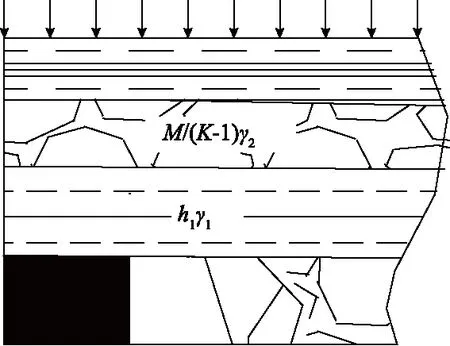

考虑上覆2号煤层已开采完毕,3号煤层回采时采煤工作面会布置于2号煤层采空区下方,因此回采期间会受到重复采动的影响,2号煤层垮落后的上覆岩层会再一次发生破断、运移而对3号煤层工作面产生一定影响[10,11],在重复采动影响下支架受3号煤层上覆岩层及2号煤层上覆垮落岩层的共同作用,基于此,建立了支架力学结构图,如图1所示。

图1 支架力学结构图

支架支护强度q按式(1)计算:

式中,h1为3号煤层直接顶厚度,取7.2m;γ1为3号煤层直接容重,取26kN/m3;M为2号煤层平均开采厚度,1.8m;K为2号煤层上覆岩层碎胀系数,取1.25;γ2为2号煤层顶板垮落覆岩容重,取25kN/m3;K1为3号煤层工作面回采期间采动影响系数,根据实测统计取1.6。

将各参数代入式(1)计算得q=587.25kPa。

2.2 支架设计及技术特征

在上述分析的基础上,使用基于Visual Basic程序开发的可视化设计程序进行设计,根据所确定的液压支架支护参数,创建相应的交互界面,实现支架的相关计算操作。通过对比分析一定参数下程序输出的支架整体结构简图、升降过程的动画以及四连杆机构的运动曲线,最终确定适合3号煤层破碎顶板开采支架为ZY5000/12/26D型两柱掩护式液压支架,其主要参数如下:支架型式为两柱掩护式;支架高度为1.2~2.6m;工作阻力为5000kN(p=43.3MPa);初撑力为3637kN(31.5MPa);立柱内径为250mm;支护强度大于0.6MPa;支架中心距为1500mm;支架控制方式采用电液控制;支架重量约15t。

基于开采地质条件的复杂性,新型支架具有如下特征:①支架为整体顶梁带伸缩梁和二级护帮板,可对工作面破碎顶板进行及时支护,采用新型高强度结构钢设计,抗弯及抗剪强度高,可有效应对顶板应力;②对支架四连杆机构运行曲线进行多次优化,顶梁与破碎顶板具有良好的接触效果,支架运行姿态良好,底座结构优化后面积增大,具有较小的接地比压;③采用双伸缩立柱,对煤层厚度变化适应性强,带有活动侧护板,有效控制架间漏矸;④初撑力合理时,支架可给煤壁提供一个水平应力,有效改善工作面上方顶板受力状态,减小顶板冒落及煤壁片帮几率;⑤配备PM32型电液控制系统,可实现支架就地控制与远程控制,电控系统为新型开发,具有压力检测与补偿、运行姿态检测与报告、高度及倾角测量、声光报警、环境监测、自动启停等功能,极大地提高了工作面支架的可靠性、安全性及运行效率。

3 支架适应性分析

ZY5000/12/26D型两柱掩护式支架已用于东瑞煤矿4采区4303工作面,目前已推进300余米。为研究支架的应用情况,在该工作面机头、机尾及中部共安装14台支架工作阻力在线监测仪,机头机尾部各安装4台,工作面中部安装6台,观测期间共经历一次初期来压及五次周期来压。

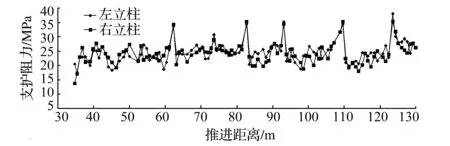

3.1 支架工作阻力分析

采动期间在工作面选取的14个支架左右立柱平均工作阻力与工作面推进距离变化关系曲线如图2所示。由图2可知,支架工作阻力主要集中于20~35MPa之间,来压期间支架工作阻力高于35MPa,但未达到安全阀开启压力,支护阻力在正常范围内,支架左右立柱受力偏差较小,在机头和机尾处个别支架存在左右立柱受力不均现象,但支架整体工作状态良好,实际生产过程中支架工作阻力可满足顶板支护要求。

图2 支架工作阻力与工作面推进距离变化关系曲线

3.2 支架运行特征分析

在整个监测期间对支架立柱的受力情况进行了统计分析,通过分析可将支架运行特性分为恒阻型、一次增阻型、二次增阻型及降阻型四种,如图3所示。二次增阻特性所占百分比为56.3%,分析可知,由于3号煤层顶板较破碎,采煤机割煤后,需要支架及时带压快速移架,移架后支架会重新承载上覆岩层所传递的应力,运行特征表现为二次增阻;一次增阻型所占百分比为37.0%,符合传统两柱掩护式液压支架运行特性;恒阻型特性所占百分比为5.3%,分析可知,支架所受应力基本保持不变,覆岩处于相对稳定状态;极少数架次属于降阻型,通过分析可知,支架后方极少部分直接顶未能急时冒落,由于煤层较薄,移架后掩护梁及弓形尾梁上方有时出现空区,由于3号煤层顶板破碎,极少出现顶板完整情况,所以降阻特性极为少见。

通过综合分析可知,3号煤层顶板破碎程度较大,支架在采煤机割煤后需要快速及时移架来有效控制顶板冒落,由上述特性曲线统计数据可知,支架可根据顶板破碎程度不同表现出不同的运行特性,一次增阻及二次增阻占绝大多数,表明所设计的支架对工作面有很好的适应性,支架-围岩耦合效果良好。

3.3 初撑力、煤壁片帮及顶板冒落情况分析

整个观测期间对支架初撑力进行了统计,由统计数据可知,初撑力为2000~3000kN,所占百分比为20.2%;70.2%支架初撑力为3000~4000kN,初撑力处于相对合理范围内; 7.1%的支架初撑力在1000~2000kN范围内;2.3%支架初撑力高于4000kN。此外,通过统计发现约15.1%支架初撑力未达到额定初撑力的60%(2182kN)。

在不同初撑力下煤壁片帮及冒顶情况见表1,由表1可知,煤壁片帮及顶板冒落主要发生于支架初撑力较小的情况下,初撑力在合理范围内时片帮和冒顶可得到有效控制。进一步分析可知,当初撑力较低时,顶梁与直接顶接触不好,甚至脱离直接顶,支架与围岩相互作用效果差,上覆顶板往往会在工作面煤壁附近切断,断裂后岩块在运移过程中几乎全部作用于支架上,由于初撑力不足,支架工作状态差,极容易发生顶板冒落及煤壁片帮。在观测后期提高支架初撑力后,煤壁片帮和顶板冒落得到了有效控制,分析可知,提高支架初撑力可将其主动力直接作用于上覆顶板,减小顶板离层,有效减小上覆顶板破断运移对工作面的不利影响,防止顶板冒落;在高初撑力下支架工作状态良好,给煤壁提供一个水平方向的应力,有效防护煤壁片帮。

4 结 论

1)结合东瑞煤矿实际地质条件和开采技术条件,确定了支架支护强度为587.25kPa。

2)采用可视化设计程序研发出了ZY5000/12/26D型两柱掩护式液压支架,并给出了其具体参数及技术特征。

3)现场实测表明多数支架在应用过程中初撑力及工作阻力处于合理范围,通过提高初撑力后煤壁片帮及顶板冒落得到有效控制,ZY5000/12/26D型两柱掩护式支架可满足3号煤层及近距离破碎顶板复杂条件下的支护要求。

4)实践表明,提高支架初撑力可使支架处于良好的工作状态,有效控制开采过程中的不利因素,保证工作面安全生产。