三组非圆齿轮行星轮系振动发生器的动平衡分析

张 娜,坎 杂,王丽红,李成松

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.农业部西北农业装备重点实验室,新疆 石河子 832000)

0 引言

新疆是我国重要的加工番茄生产基地[1-4],由于大面积的番茄人工采收耗时耗力,机械化采收已成为今后发展的必然趋势。目前,国内外番茄收获机上采用的方法主要是偏心块式传动。其特点是消耗功率低、分离效率较高,但在喂入量不均时容易产生堵塞的现象,而且冲击载荷较大,影响了采收装置的分离效果[5-8]。

由于非圆齿轮可实现瞬时传动比按要求发生变化,啮合节点在中心线上的变化规律决定着传动比的变化规律[9-13],所以项目组前期利用非圆齿轮的这一特性设计了单组非圆行星轮系振动发生器,能够满足运动需求,实现果秧分离,但仍存在载荷分布不均等问题。鉴于此,项目组提出了3组非圆行星轮系振动发生器,能够更好地均衡载荷,只是非圆齿轮本身存在质心偏移,工作旋转时产生的离心力易造成振动较大等问题。

为了使轮系传动更精准、受力均衡且振动较小,本文在设计的3组非圆行星轮系振动发生器基础上,选取振动发生器中关键部件组成的非圆齿轮轴系统进行动平衡分析;在理论分析的基础上,结合运动学仿真分析,通过平衡非圆齿轮轴系统的偏心质量,把动不平衡反应到轴承座的支反力上,通过减小支反力幅度来减弱振动,均衡轴上的载荷,提高3组非圆行星轮系振动发生器装置的平稳性,为果秧分离振动发生器的进一步优化提供依据。

1 3组非圆轮系振动发生器结构及工作原理

3组非圆行星轮系振动发生器主要由输入轴、定非圆齿轮、行星非圆齿轮、输入系杆、输出系杆、3组行星圆齿轮、输出圆齿轮和输出轴等组成,如图1所示。

1.输入轴 2.轴承座 3.皮带轮 4.定非圆齿轮 5.行星非圆齿轮 6.输入系杆 7.输出系杆 8.行星圆齿轮 9.输出圆齿轮 10.输出轴 11.法兰盘

其中,输入轴和定非圆齿轮分别与输入系杆固定连接,3组行星非圆齿轮、系杆轴与3组行星圆齿轮固定连接,3组行星非圆齿轮与定非圆齿轮啮合,3组行星圆齿轮与输出轴齿轮啮合。

振动发生器工作时,由马达输入动力,驱动输入轴与输入系杆匀速转动,带动3组行星非圆齿轮、系杆轴与3组行星圆齿轮绕输入轴公转,同时3组行星非圆齿轮和3组行星圆齿轮分别围绕定非圆齿轮和输出圆齿轮啮合自转。动力输入的匀速运动经过3组非圆行星轮系传动后变成变速变向回转运动,则输出了番茄果秧分离振动发生器需要的运动轨迹。

2 非圆轮系动平衡理论分析

在非圆齿轮传动系统中,齿轮自身的偏心使轮系整体质量分布不均衡,在实际工作时产生离心力,这是引起振动的主要原因[14-15]。由于非圆齿轮行星轮系的偏心质量产生的离心惯性力系是空间力系,所以需要把分布在不同截面的不平衡力等效到设定的平面上,将空间动平衡问题转变为一个平面内的静平衡问题;然后,针对设定平面上的不平衡力来求取平衡质量的大小和方向,从而获得平衡偏心质量的平衡块,使得非圆轮系在理论上实现动平衡。

2.1 非圆轮系平衡面的确定

在计算平衡质量前,等效非圆轮系中的不平衡力需要用到质径积的分解与代替。根据平行力的合成与分解原理,平面上任意一个力可以分解到其他任意选定的两个平行平面内,用两个平行平面内的两个力来代替这一平面的力[16]。

在许多机构中,由于实际结构的限制不能在所需平衡的回转面上安装平衡质量,非圆行星轮系在结构上存在不平衡,但又无法在需要平衡的回转面安装平衡质量,所以需要另选两个回转平面分别安装平衡质量使非圆行星轮系达到平衡。

非圆行星轮系质径积的分解与代替示意图如图2所示。在原平衡面两侧选定任意两个平衡基准面A和B,它们与原平衡面的距离分别是a和b。设两个基准面之间的距离为l,代替不平衡质量m的两个平衡质量分别为mA和mB,向径为rA和rB,三者在同一平面内且回转时产生的离心力F、FA和FB成为3个相互平行的力。要使FA和FB完全取代F,则需要满足如下的条件关系式,即

(1)

由于l=a+b,则

(2)

解得

(3)

利用建立的三组振动发生器虚拟样机测量计算出3组非圆行星轮系模型的偏心质量m=3.960kg,矢径r=144.38mm,则设定两个平衡基准面A、B间的距离l=200mm。由此可推算出a和b的值,为下一步平衡质量的求取提供计算依据。

图2 非圆行星轮系质径积的分解与代替示意图

2.2 非圆轮系平衡质量的确定

为消除非圆轮系动不平衡的现象,需要根据轮系的结构确定各回转平面内偏心质量的大小和方位,然后计算所需增加的平衡质量的数目、大小和方位[17]。本文将非圆行星轮系的不平衡质量看作是分别位于不同回转面的两个偏心质量,利用质径积的分解与代替将空间力系转变为平面力系分析,求解出平衡质量的具体参数,使整个非圆轮系结构理论上达到动平衡。动平衡设计原理如图3所示。

图3 动平衡设计原理图

图3中,A、B表示两个平衡基准面;l表示两基准面之间的距离;m1和m2表示非圆行星轮系中的两个偏心质量;mbA和mbB分别表示对应平衡基准面内的平衡质量;F1、F2分别表示偏心质量m1和m2所产生的离心力;F1A、F2A和F1BF2B分别表示离心力F1、F2分解到A、B两个平衡基准面上的力;FbA和FbB表示两基准面内平衡质量mbA和mbB所产生的力;m1r1、m2r2和mbrb分别为偏心质量m1、m2和平衡质量mb的质径积。

图3中,非圆轮系的偏心质量m1和m2分别位于两个不同的回转平面1、2内,当齿轮以角速度ω等速转动时,偏心质量所产生的离心惯性力(F=mω2r)构成了一个空间力系。将空间力系动平衡转化为两个回转平面内的静平衡问题,就需要在距离为l的两个平衡基准面A和B之间通过动平衡设计得到平面1到基准面A、B的距离分别为a1=28mm、b1=172mm;平面2到基准面A、B的距离分别为a2=95mm、b2=105mm,则

(4)

根据质径积的分解与代替,将偏心质量的质径积m1r1、m2r2分别由平衡基准面A和B内的m1Ar1、m1Br1和m2Ar2、m2Br2代替可以得到

(5)

由此推导出平衡基准面A和B内的平衡质量求解公式为

(6)

根据上述非圆行星轮系的动平衡分解和计算公式,可以求得3组非圆行星轮系平衡基准面A中的平衡质量为m1A=1.03kg、m2A=2.08kg,平衡基准面B中的平衡质量为m1B=0.17kg、m2B=1.88kg。

3 非圆齿轮轴系模型运动学仿真分析与验证

3.1 三维建模

利用SolidWorks建立振动发生器结构中定非圆齿轮轴系统,主要由非圆齿轮行星轮系和两个调节盘组成,各零件之间固定连接并且轴向固定;在添加零件的材料和质量属性后,根据动平衡原理计算定非圆齿轮质心的质量和位置,调节两个调节盘的质心位置,降低齿轮轴系统的支反力,从而降低轴承的支反力。图4为非圆轮系动平衡模型简图。

图4 非圆轮系动平衡模型简图

3.2 模型参数设定

单组与3组非圆行星轮系建好模型后生成.x_t格式命令文件,导入Adams中,设置模型的材料质量属性及相应的接触力和运动副,具体如表1所示。

表1 三组非圆行星轮系振动模型施加的运动副及接触力

Table 1 Kinematic pairs and contact forces applied to three sets of non-circular planetary gear train vibration models

连接部件材料运动副轴承座定非圆齿轮45、45Cr 固定副输入轴行星非圆齿轮45、45Cr旋转副系杆轴行星非圆齿轮45、45Cr 旋转副输出轴输出圆齿轮45、45Cr旋转副行星非圆齿轮3组行星非圆齿轮45 Cr、45Cr接触力输出圆齿轮3组行星圆齿轮45 Cr、45Cr接触力

根据运动学分析在输入轴与行星非圆齿轮的旋转副上添加1个驱动,完成系统的动力输入。由于非圆齿轮啮合时公共速度标记点在不断变化,无法通过直接添加齿轮副来定义两个非圆齿轮之间的运动,所以分别在定非圆齿轮与3组行星非圆齿轮及输出圆齿轮与3组行星圆齿轮之间创建接触,通过定义接触力的方式来实现运动的传递。

3.3 仿真分析

通过对3组非圆行星轮系振动发生器模型进行运动学分析仿真,得到如图5所示的两端轴承X、Y、Z方向的支反力变化曲线。图5(a)、(b)、(c)、(d)中,左图所示为动平衡前的支反力曲线图,右图所示为动平衡后的支反力曲线图。

图5 3组非圆轮系轴承支反力动平衡前后对比曲线图

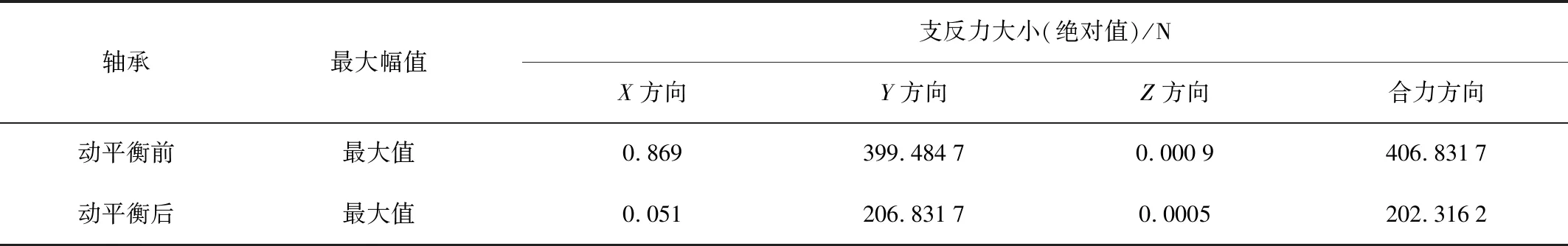

通过动平衡前后支反力幅值的对比曲线能够得到3组非圆行星轮系振动发生器运动时动平衡前后的支反力的最大幅值,如表2所示。

表2 动平衡前后支反力对比结果

通过对比轴承座3个方向的受力变化曲线可知:动平衡前,3组非圆轮系振动较大,曲线波动范围也较为宽泛;动平衡后,曲线明显变得圆滑,且合力方向上最大幅值降低了约100%,波动范围明显变小。

4 结论

1)通过理论力学分析,计算出轮系的偏心质量和矢经分别为m=3.960kg,r=144.38mm,确定两个轮系的平衡面间距l=200mm。

2)根据动平衡设计原理,确定了轮系两平衡面内的平衡质量分别为m1A=1.03kg、m2A=2.08kg、m1B=0.17kg、m2B=1.88kg。

3)构建了动平衡模型简图,在Adams环境中设定基本参数后进行仿真分析,获取动平衡前后轴承座支反力大小的变化曲线。通过对比支反力的最大幅值,发现3组非圆行星轮系振动发生器在动平衡后轴承座合力方向上的受力明显减小100%,验证了理论分析的合理性。