基于离散元的交叉导流式穴播装置仿真与试验

曾令超,马 旭,陈林涛,陈学深,陈 涛

(华南农业大学 工程学院,广州 510642)

0 引言

水稻是我国主要粮食作物之一,也是全国单位面积最高的粮食作物。目前,我国水稻种植机械化水平较低,是水稻生产全程机械化的薄弱环节[1]。尤其是杂交稻移栽强调少本稀植,依靠超强的分蘖能力来提高产量,移栽时主要采用人工移栽的方式进行作业,劳动强度大,且在杂交稻育秧环节存在播种精度低等问题[2]。在水稻机械化育秧移栽的方式中,主要的应用是机插秧,钵体苗移栽技术不伤根、不伤苗,解决了传统机插秧的不足,增产效果显著,是育秧移栽的主要发展方向之一[3]。因此,为提高杂交稻机移栽自动化水平,亟需进行钵盘精密穴播播种技术研究,以有效地提高育秧质量[4]。

国外水稻钵盘育秧设备以亚洲代表的为多,且日本和韩国的水平最高,如井关、实产业株式会社生产有水稻钵苗育秧的流水线[5],但这些设备主要是针对常规稻大播量育秧要求所研制。国内的水稻机械化育秧播种装置主要有机械式、振动式和气力式等类型。王立臣[6]等研制的外槽轮式水稻穴盘育秧流水线,通过调节排种板的开度实现对常规稻的穴播,但对低播量要求的杂交稻播种空穴率较高。李志伟[7]等研制的电磁振动式播种装置,通过对供种装置和振动部件的工作参数进行优化实现了对杂交稻和常规稻穴播,但电磁振动的工作参数难以控制。马旭[8]等人研制的水稻秧盘育秧精密播种流水线,采用定量供种和振动匀种相结合的两级双振动式排种方式实现对不同播量的生产要求,但该播种机构复杂,对秧盘的适用性还存在问题。刘彩玲[9]等研制的往复摆动式气吸式水稻钵盘精量播种装置,通过对吸种部件结构和工作参数的优化实现了对杂交稻的精密穴播,但播种器存在吸孔堵塞的问题,推广运用受到阻碍。

为此,针对水稻精密穴播装置中存在芽种播种稳定性差和精度低的问题,设计一种具有交叉导流式种室与穴播窝眼滚筒相结合的精密穴播装置,采用离散元仿真和试验研究相结合方法,对该装置展开研究,为今后杂交稻精密穴播装置的研究奠定坚实的基础。

1 总体结构与工作原理

1.1 总体结构

设计的杂交稻精密穴播装置主要由种室和排种装置两部分组成,如图1所示。其中,种室主要包括种箱、3个导种板(3、5、11)及其对应的调节螺栓(1、4、12)等。导种板3是最先与进入种箱的稻种的接触部件,称为输入导种板;导种板5是在进入穴播窝眼滚筒前与稻种接触的最后一个导种板,称为充填导种板;位于两者间的导种板11,称为匀种导种板。排种装置则主要由穴播窝眼滚筒(滚筒上布有方形窝眼共14×19个)、清种刷、推种装置、护种装置及排种装置壳体等组成。种室通过种箱固定在排种装置壳体上,每一导种板都有前后两个调节螺母和调节螺栓,二者和种箱上的长孔共同组成导种板的调节装置,使得导种板可相对种箱沿垂直方向上下调整。

1.导种板调节螺栓 2.种箱 3.输入导种板 4.导种板调节螺栓 5.充填导种板 6.清种刷 7.穴播窝眼滚筒 8.推种装置 9.护种装置 10.排种装置壳体 11.匀种导种板 12.导种板调节螺栓

1.2 工作原理

工作时,穴播窝眼滚筒和清种刷间通过安装在排种装置壳体的皮带带动下沿逆时针旋转,护种装置中的护种带通过与穴播窝眼滚筒和穴播窝眼滚筒的窝眼内稻种颗粒间摩擦带动下运动;稻种先后经过输入导种板、匀种导种板、输出导种板到达穴播窝眼滚筒,在种室内形成“S”形流动,通过输出导种板进入到排种装置形成均匀的具有一定厚度的种层;在充填区的种层与穴播窝眼滚筒相互作用下,稻种进入穴播窝眼,完成了充种;在窝眼外多余的稻种颗粒通过清种刷进行清除,清种后的稻种返回充种室,充填到窝眼内的种子,在护种带的保护下,在投种点被投出,播在走下下面的钵体盘内。输入导种板的作用是将进入的具有随机分布性的大量稻种平铺在输入导种板末端;匀种导种板的作用是将从输入导种板进入的稻种颗粒流种层变薄并均匀;充填导种板的作用是稳定稻种颗粒的流动并在穴播装置的充填区形成均匀种层。

2 仿真与分析

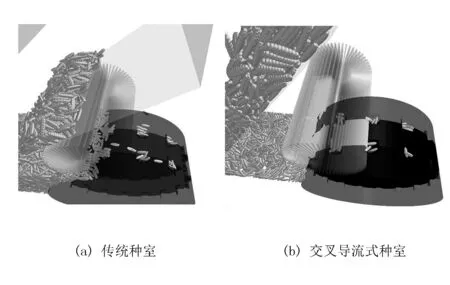

为了对比本文设计的交叉导流式种室结构与传统种室结构的穴播装置充填性差异,本节将采用离散元软件EDEM,对不同种室结构的机械穴播装置的充填性能进行比较分析。

2.1 仿真方法

本仿真用UG软件分别建立传统种室的穴播装置和交叉导流式种室的穴播装置三维模型,并对穴播装置工作时的运动进行仿真,设定穴播窝眼滚筒参数。根据杂交稻穴播充填要求,以窝眼充填2~6粒稻种为合格标准,低于2粒为漏播,高于6粒为重播。当充填区形成一定厚度的种层后,开始连续对窝眼内的种子进行统计分析。

2.2 仿真参数设置

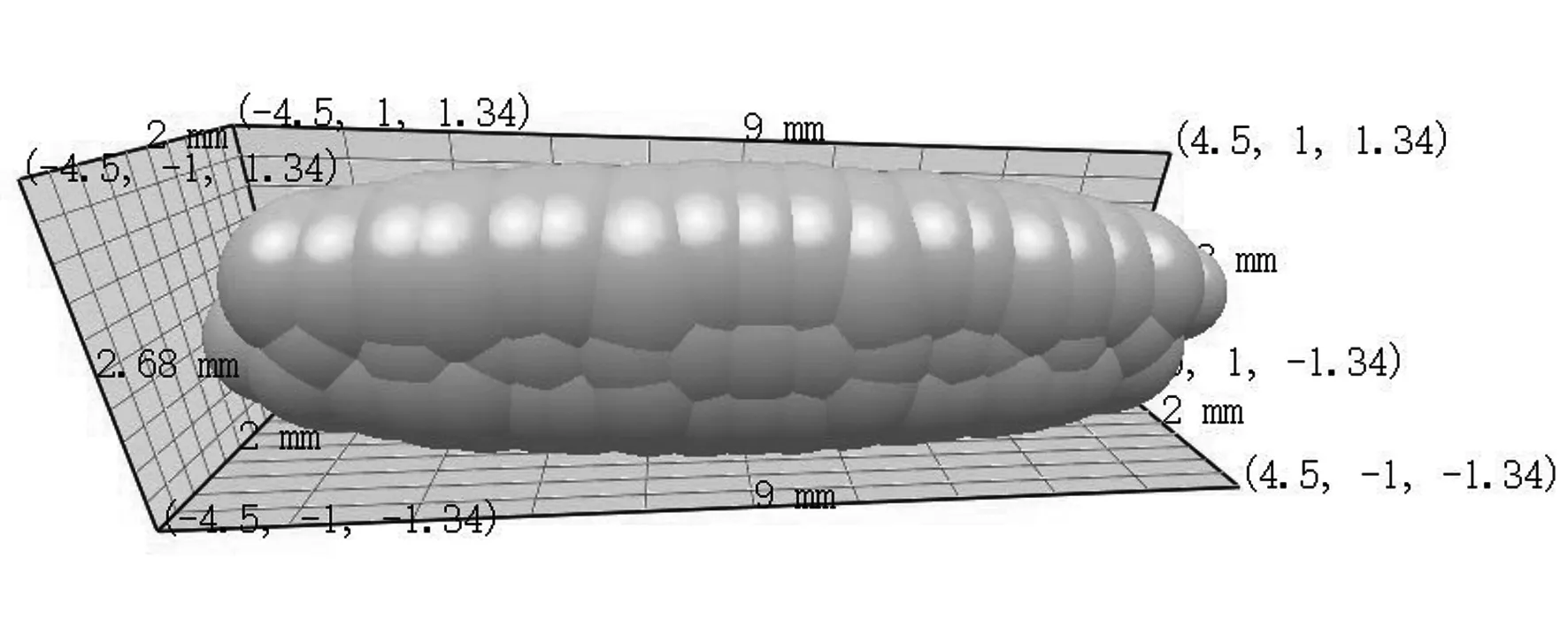

为了能更准确地模拟稻种颗粒在穴播装置内的运动,杂交稻颗粒模型采用49个不同半径的球体替代[10],颗粒的三轴尺寸为9、2.68、2mm,如图2所示。

根据相关文献研究[11],对稻种、几何体、稻种—稻种、几何体—稻种的物理参数设定如表1所示。

图2 水稻芽种颗粒离散元模型

项目属性数值颗粒(稻种)泊松比0.3弹性模量/Pa1.08×108密度/kg·m-31098几何体泊松比0.25弹性模量/Pa7.9×1010密度/kg·m-37850颗粒—颗粒静摩擦因数0.398滚动摩擦系因数0.01恢复系数0.52接触模型Hertz-Mindlin(no-slip)

续表1

2.3 颗粒工厂设置

颗粒工厂位于种箱的顶部入口处,设置为动态工厂,共生成稻种颗粒7 000粒,每秒生成100 000粒。颗粒生成时初速度为0,受重力作用在种箱内下降,如图3所示。图3中,a为穴播窝眼滚筒和清种刷间的钳形区域。

图3 不同种室结构穴播装置的离散元仿真过程

2.4 仿真计算设置

根据颗粒的最小单元球体半径大小,本次仿真设置时间步长为1×10-6s,仿真总时间为3s, 每间隔0.01s保存1次数据,球面与球面的网格尺寸为0.36mm,球面和几何体的网格尺寸为2.16mm。

2.5 仿真结果与分析

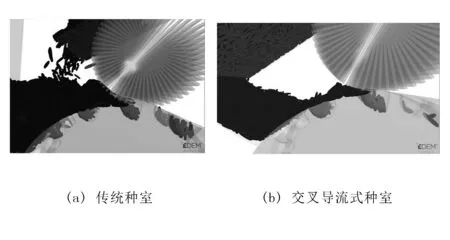

根据离散元仿真软件EDEM的后处理功能,当颗粒在穴播窝眼滚筒表面形成带动层时,颗粒受压大小分布如图4所示。由图4可以看出:采用交叉导流式种室形成的带动层要比传统种室的要薄,因而进入钳形区域的颗粒数较少,相应颗粒受剪切或者碾压作用也较小。

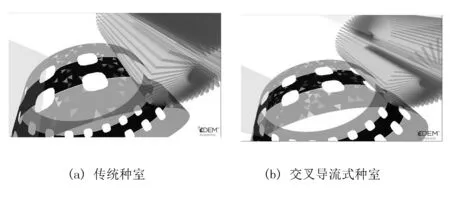

对穴播窝眼滚筒表面划分网格,通过EDEM的后处理得到其表面受压分布,如图5所示。由图5可以看出:采用传统种室的穴播窝眼滚筒表面所受的压力要大于多层导流式的穴播窝眼滚筒,且压力较大地集中在相邻排的窝眼间区域和与清种刷形成的钳形区域(图3中的a)。表面压力较大和不均匀会导致位于带动层的颗粒间产生较大相互摩擦且对颗粒的充填窝眼产生不良影响,而采用交叉导流式的穴播窝眼滚筒表面受到的压力相对较均匀。

图4 颗粒受压大小分布图

图5 穴播窝眼滚筒表面受压分布图

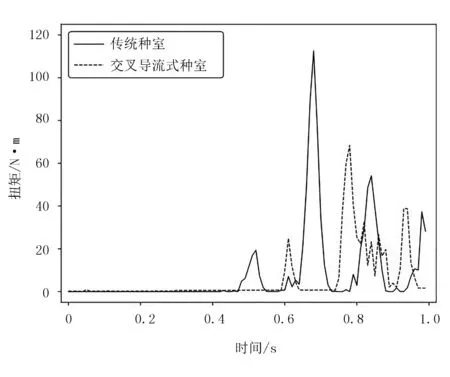

为了分析稻种与清种刷间的相互作用,通过后处理得到颗粒对清种刷产生的扭转力矩随时间变化规律,如图6所示。

图6 充填时颗粒对清种刷产生的扭转力矩随时间变化图

由图6可以看出:种室采用传统种室的与交叉导流式种室相比,清种刷受到颗粒的作用扭矩幅值较大,且脉冲性较强。因此,颗粒在采用直接式种室的穴播窝眼滚筒上运动时,位于窝眼外的颗粒(将被清种刷扫出的颗粒)会受到较大脉冲清种力,易对稻种造成损伤,且不利于清种,在清种过程中清种刷的工作负荷较大;而采用交叉导流式种室,颗粒在清种区域所受的清种作用力较小且均匀,清种刷的工作负荷较小。

滚筒上的窝眼内稻种经过清种刷后,充填窝眼情况如图7所示。从仿真结果可以看出:采用传统种室的穴播装置,由于带动层较厚导致清种不良(图中7的圈内有未被清出的稻种),会对稻种的护种和投种带来不良影响,从而影响穴播窝眼滚筒的充填性能。

下面对两种不同种室的充填能力进行仿真。穴播窝眼滚筒每次转10圈,计2 660穴,统计清种后窝眼内充填的种子数量,试验结果如表2所示。

图7 采用不同种室的穴播装置充填效果图

表2 穴播装置充种性能对比试验结果

Table 2 Simulation result between hill-drop sowing device with different seed-filling rooms %

通过仿真分析可知:采用交叉导流式种室的穴播装置与传统种室相比,在穴播窝眼滚筒上形成的带动层较薄,穴播窝眼滚筒表面所受正压力较小,清种刷受到的颗粒的扭矩较小,从而有利于稻种颗粒的充填和对穴播窝眼滚筒的清种。由表2可以看出:交叉导流式种室的充填合格率为85.10%,与传统种室相比,合格率提高了5.47%,且变异系数较小,表明仿真的充填性能较稳定。

3 试验

为了验证设计的穴播装置的交叉导流式种室设计以及仿真分析的可行性,将针对机械式穴播装置,对交叉导流式种室与传统种室进行播种性能对比,并将仿真的充填结果和穴播装置实际的播种试验结果进行对比。

3.1 试验条件

试验地点在华南农业大学农业工程实验室,采用研制的多层导流式种室与传统种室的穴播装置进行性能对比,如图8所示。试验所用水稻品种:杂交稻品种为培杂泰丰,干种的千粒质量为21.40 g,含水率为14%~20%,进行催芽处理,种芽长度为1~2mm。

3.2 试验安排

针对导种板角度确定,参照振动流动式播种装置中多层导流式种箱的结构参数[12]及稻种的利用重力平衡法得到的滑动摩擦角[11],选取导种板的倾斜角度为θ1=31°、θ2=34°、θ3=29°。根据稻种在交叉导流区不发生结拱的条件[13],交叉导流区域开口间隙为25mm、导种板间垂直间隙为25mm时,通过前期预试验发现:当导种板过渡圆弧半径为40mm时,稻种在种室内流动性良好,没有发生堵塞,可作为新研制的交叉导流种室的结构参数。

3.3 试验指标

根据钵盘播种装置的播种性能要求,测试指标包括重播率和漏播率。二者通过对14×29的秧盘,按照五点取样法划分区域,统计划分域内125穴的每穴粒数,连续统计5盘,计625穴。重播率Y1、漏播率Y2计算公式为

(1)

其中,Y1为漏播率;N1为统计域内每穴低于2粒的总穴数(穴);N总为统计的总穴数(穴)。

(2)

其中,Y2为重播率;N2为统计域内每穴高于6粒的总穴数(穴)。

合格率Y3(%)可表示为

Y3=1-Y1-Y2

(3)

3.4 试验结果与分析

依据上述统计方法,对采用交叉导流种室和传统种室分别进行对比试验,统计得到漏播率、重播率和合格率,如表3所示。

表3 穴播装置性能对比试验结果

Table 3 Test result between hill-drop sowing device with different seed-filling rooms %

由表3可以看出:采用交叉导流种室的穴播装置播种合格率为82.12%,与传统种室相比合格率提高了3.88%,表明采用交叉导流种室能有效提高机械滚筒式穴播装置的播种性能。交叉导流种室穴播装置播种性能合格率的试验值与充填合格率仿真值相比,相对误差为3.63%,表明仿真结果与实际相近,离散元仿真方法对播穴播装置的设计具有参考意义。

4 结论

1)设计了一种交叉导流式种室的杂交稻穴播装置,通过仿真对比分析,与传统种室相比,在穴播窝眼滚筒表面上形成的带动层较薄、所受正压力较小,使清种刷受到种子清种的扭矩较小,从而有利于稻种颗粒的充填和清种。试验结果表明:设计的穴播装置与传统种室的穴播装置合格率分别为82.12%和78.24%,相比提高了3.88%,有效地提高了播种性能。

2)采用离散元软件EDEM对设计的穴播装置和传统种室的穴播装置的工作过程进行了仿真对比分析,充填特性统计结果表明:设计的穴播装置与传统种室的穴播装置充填合格率分别为85.10%和79.63%,相比提高了5.47%;仿真的充填合格率与试验的播种合格率相比,相对误差最大约为3.63%,表明仿真结果与实际相近,仿真分析对精密穴播装置的设计具有参考意义。