直流微电机电刷与换向器早期接触失效的常见原因

杨贤军,王 勇,徐永红,章 应,刘安利,何 毅,王昌全

(1.重庆川仪自动化股份有限公司金属功能材料分公司,重庆 400702 2.重庆大学,重庆 400045)

0 引 言

随着信息化和自动化的不断发展,直流微电机在智能终端、仪器仪表、家用电器、汽车等领域的用量持续增长。据统计,至2012年,全球的微电机年产量已超过1.6亿台,中国的年产量约1.1亿台,占全球市场份额的70%[1]。由于微电机的市场需求巨大,而我国在世界上占据了主导地位,所以其相关研究也得到了广泛的重视。

电刷和换向器是直流有刷微电机的核心元件,起着导流和换向、保证电机正常运行的作用,对电机的性能和使用寿命具有至关重要的影响。近年来,有关科技人员在高性能材料的研发方面开展了大量工作,取得了显著进展[2-8]。尤其是含稀土的银合金成功应用于换向器的制作以后,改变了换向器的磨损机制,提高了耐磨性,使得电机使用寿命显著提高[9-10]。而在实际使用过程中,电机早期失效现象仍然时有发生,并且通常表现为电刷和换向器的接触失效,其原因极易被简单归结为材质不良,但材料及其性能的控制在电机设计和试制环节就已经确定下来,机型量产后出现的异常失效往往是分散的个案,实际分析表明这类失效通常与材质无关。为此,本文根据大量的失效案例,总结了几种典型的电刷和换向器早期接触失效原因,期望对改善电机质量、降低不良率有所帮助。

1 直流微电机的早期失效

直流微电机最受重视的早期失效现象是发生在设计寿命以前的死机或者掉速,因为这种现象会直接造成其驱动设备失去应有的功能,如剃须刀、理发剪无法正常使用等。微电机的运行动力来自电流,而电流的传递需要通过电刷与换向器的良好接触来完成,所以早期死机往往由电刷和换向器的接触失效所引起。

目前,直流微电机的电刷和换向器大多使用贵廉金属层状复合材料制成,正常情况下,工作过程中是贵金属之间或者贵金属与铜合金之间接触导电,从而保证电流的有效传递。但是,如果材料受到外界因素的损失,则会显著增大接触电阻,进而造成电刷和换向器的接触失效。尽管这类失效并非材料自身特性所致,但损伤却必然在材料上留下痕迹,所以对电刷和换向器的分析乃是揭示失效原因的关键方法。

虽然早期失效事件是分散而孤立的,但通过对大量个案的统计归纳,仍然可以发现其内在的规律。大量失效案例分析表明,电刷和换向器早期接触失效的主要原因有三种:电弧侵蚀、机械磨损和环境污染,其中第一种情况大致占80%,后面两者发生比例基本相同。以下分别对这几种失效原因详加讨论。

2 严重的电弧侵蚀

电弧是电接触过程中的常见现象,其温度很高,会导致材料熔化,是载流摩擦中电接触材料损伤的主要原因之一[11]。对于直流微电机而言,在电流换向的瞬间,必然发生电刷与换向器的分离,此时的离线电弧难以避免,如果不能有效地控制燃弧时间,就会导致电刷和换向器发生高温熔化、飞溅而流失,即使没有熔化,材料也会因软化而加速磨损,缩短使用寿命,严重时还会引起电刷早期断裂、与换向器失去有效接触,最终导致电机死机。

图1显示了一个电弧侵蚀造成电刷断裂的实例。该电机使用的是四爪电刷,由图1(a)可见,电刷工作区均有显著的电弧损伤特征;其中一爪已经断裂,另有一爪的工作区出现了裂纹,并且边缘产生缺口。图1(b)是缺口的放大形貌,可以观察到缺口附近表面出现金属熔滴、凹坑、流动、飞溅等形貌,这是电弧侵蚀的典型特征[12],缺口旁还有孔洞,这是电弧高温下材料熔化流失的结果。

(a) 电刷极片中有一爪断裂,四爪工作区均有电弧侵蚀特征

(b) 未断爪工作区边缘的缺口周围显示严重电弧侵蚀特征

图1电弧对电刷的侵蚀现象

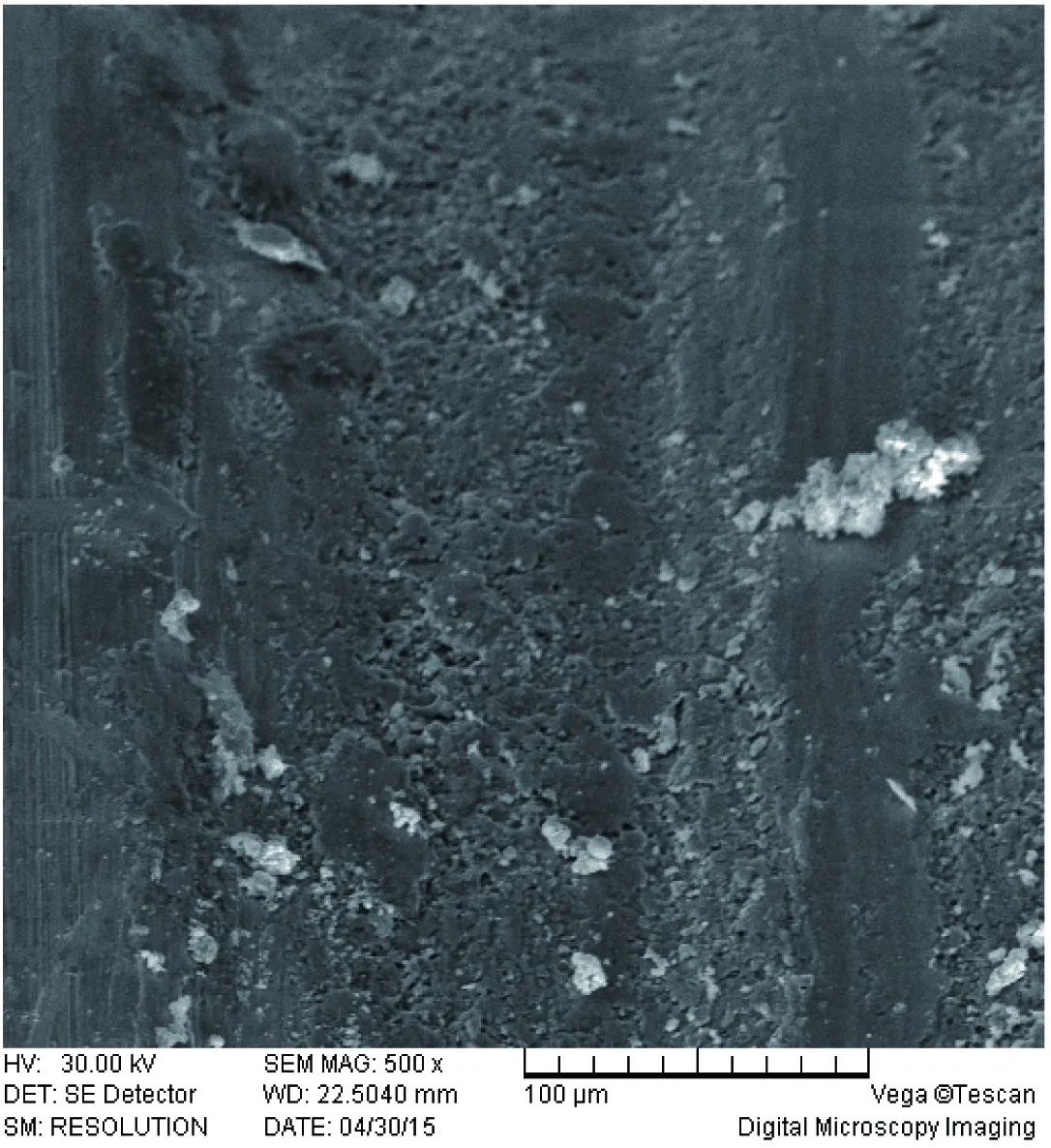

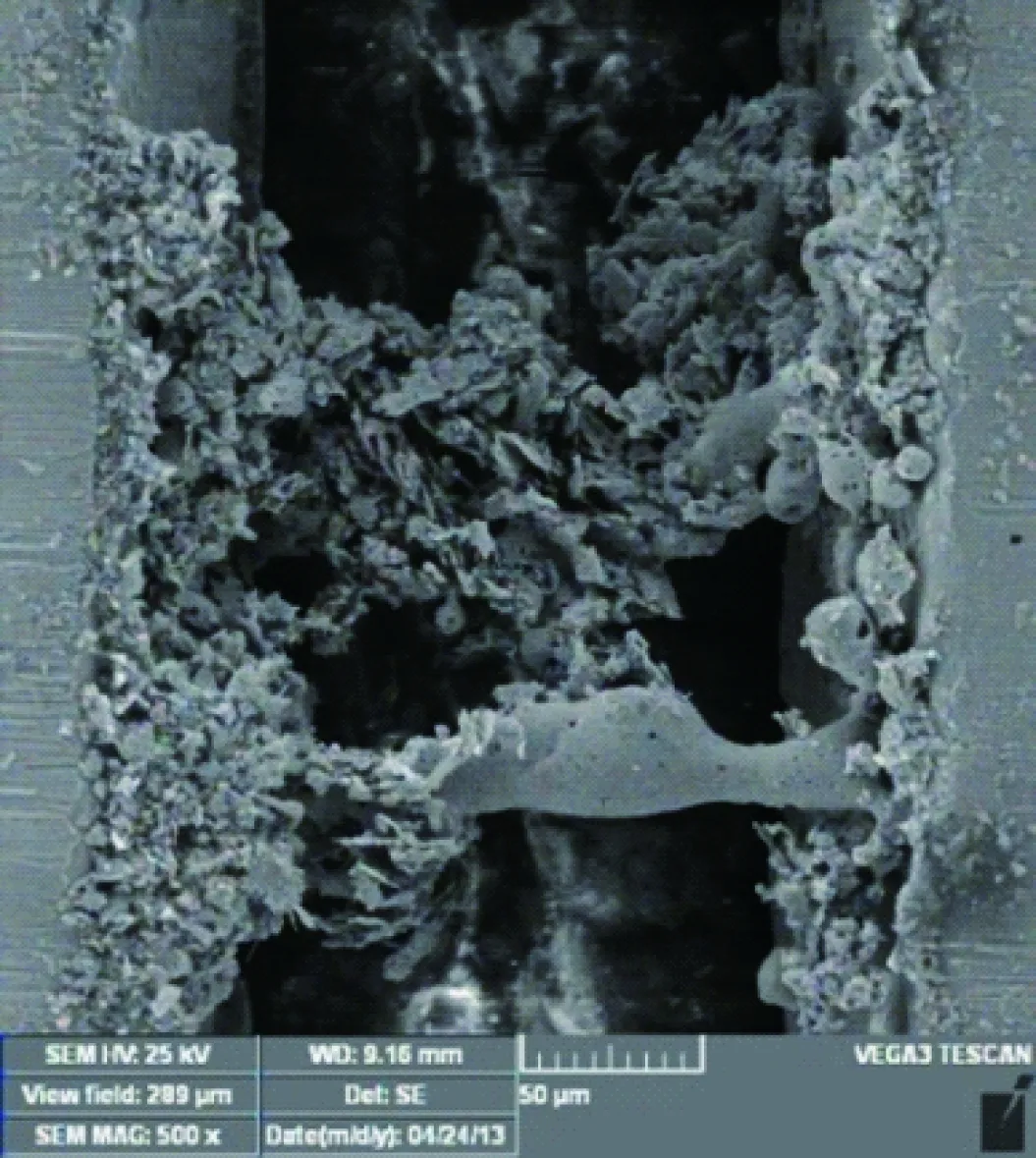

电刷断裂后,与换向器的接触由工作区面接触转变为端部线接触,稳定性显著下降,往往引起非换向期也产生电弧,以至于换向器工作区的整个圆周表面均出现电弧侵蚀特征,如图2所示。另外,尽管使用了稀土银合金来制作换向器,但电弧过大时,还是会将磨屑熔焊在换向沟槽中造成短路,如图3所示。

图2换向器工作区远离换向沟槽的表面

受非换向期电弧侵蚀形貌

图3磨屑被电弧熔焊在换向沟槽中造成短路

电弧是电接触过程中的常见现象,也是造成电接触材料损伤的最重要因素[13],其成因和控制一直得到广泛重视。在直流微电机工作过程中,换向期电弧是难以避免的,设计时采用压敏电阻来控制电弧强度和燃弧时间,但如果压敏电阻参数选择不当,就无法产生应有的效果。另外,换向器的真圆度不良、段差过大,以及电刷的安装尺寸、阻尼条性能等也对电弧有明显影响。因此,必须从设计、加工和装配等各个环节进行严格控制,才能把电弧降低到最小程度,保证电机的使用寿命。

3 严重的机械磨损

电刷和换向器构成一对摩擦副,二者相对滑动,必然产生机械磨损,这对材料的损伤也是不容忽视的。在电流作用下,焦耳热会促进材料升温和软化,从而加速机械磨损。在某些情况下,机械磨损甚至可能成为电机早期失效的主要原因。

实际应用中,为了保证电刷和换向器的良好接触,通常将电刷设计成多爪,这样即使在接触面不完全平行的情况下,仍然能得到较大的接触面积。但是如果装配质量不良,电刷和换向器的平行度太低,则会导致电刷各爪与换向器的接触时间差异过大,接触压力和电流密度分配极不均匀,先接触的区域承受较大的压力和电流而快速磨损,在后接触区域尚未充分发挥作用的情况下,电机就可能失效。

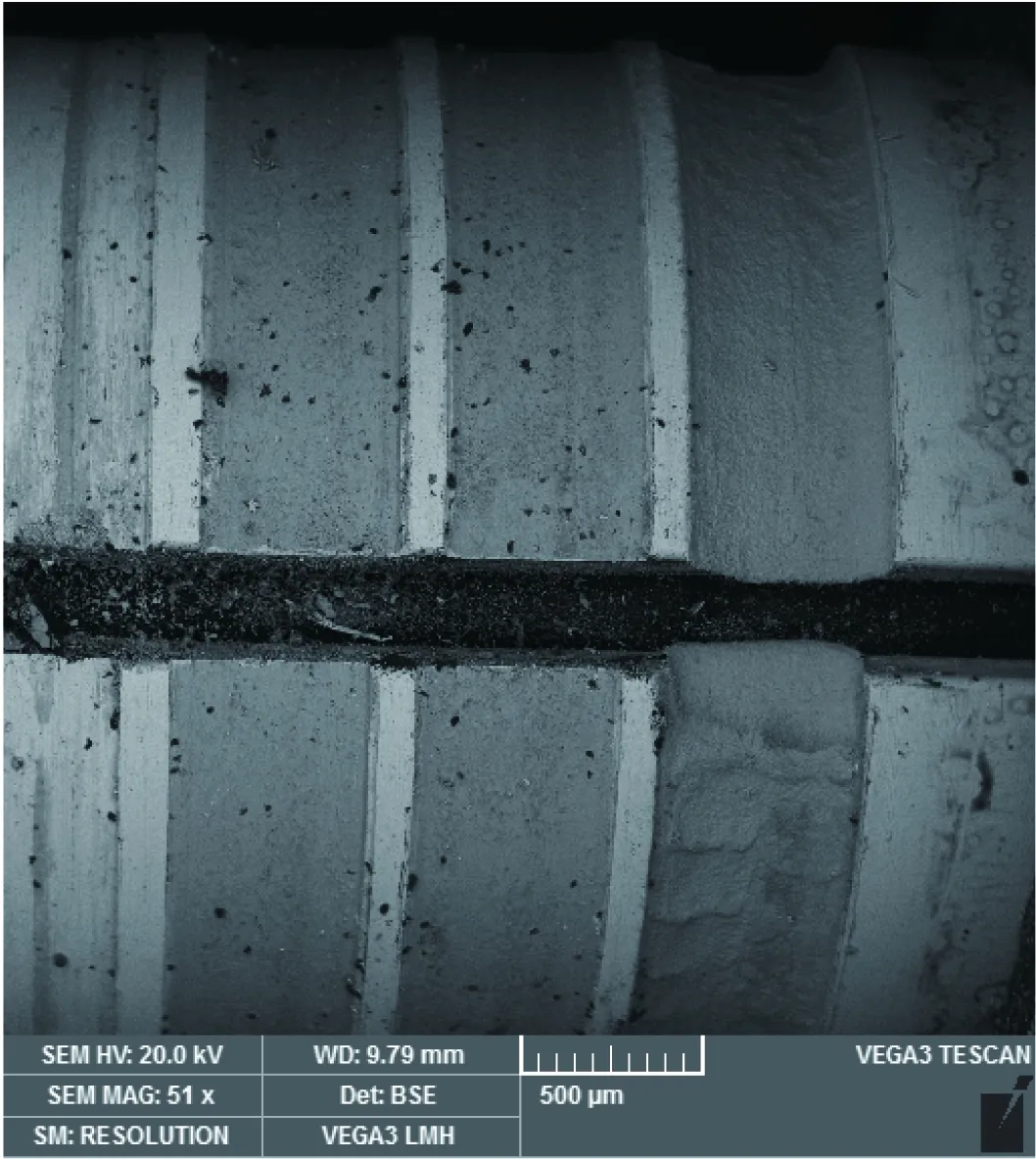

图4显示了这样一种现象,该电机的电刷为四爪,磨损情况显示这四爪与换向器的接触先后差异很大。图4(a)最上部爪最早与换向器接触,工作时间最长,断裂后剩余长度最短,与之对应的换向器工作区(图4(b)最右侧磨痕)磨损也最为严重;最下部爪参与接触摩擦的时间最短,工作区磨损较少,相应的换向器工作区(图4(b)最左侧磨痕)磨损也很少。该电机虽然采用了四爪电刷,但并没有充分发挥多爪的作用,最后一爪参与接触导电不久,其余三爪就已经断裂而导致电机早期失效。

(a) 换向器上不同工作区的磨损程度差异很大

(b) 电刷上先接触的爪发生断裂

图4电刷与换向器平行度过低引起的早期失效

4 外界污染的影响

电机的生产、装配、储存和使用等过程中,可能接触到不同的环境介质,其中一些会对电刷和换向器造成污染并影响二者的接触性能,从而成为电机早期失效的原因。根据污染物的存在位置,可以将其分为两大类:嵌入型污染,即嵌入到材料皮下的污染物;粘附型污染,即粘附在材料表面的污染物。

4.1 嵌入型污染

嵌入型污染物通常是在换向器的抛光过程中,从抛光带上脱落的磨粒,在压力作用下嵌入到换向器表面,并且在电机运行过程中,转移嵌入电刷的工作区。

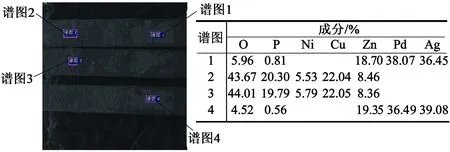

图5和图6分别为某早期失效电机的换向器和与之配对的电刷。由图5可见,在换向器表面有大量嵌入的黑色颗粒,成分分析显示,其为Al2O3;图6则显示在电刷工作区也有Al2O3颗粒嵌入。

图7显示了另一失效电机电刷的工作区表面出现了大量黑色颗粒,成分分析显示,其中含有C,O,Si等杂质元素,考虑到电机润滑油中含有C,而且在无Si的部位也有C元素,因此判断这些质点为SiO2而非SiC。

图5失效换向器表面的嵌入颗粒及成分

图6与图5换向器配对的电刷工作区嵌入颗粒成分分析

图7失效电机的电刷工作区嵌入质点及成分

以上两台电机使用的换向器材料均为AgCuNiRE/TU1,电刷为AgPd30/C7701。在材料的生产过程中是不可能引入这些硬质化合物颗粒的,它们通常来自换向器抛光等过程中接触的磨料。这些颗粒的硬度很高,嵌入换向器表面后对电刷会产生严重的切削,造成其快速磨损乃至断裂;运行过程中一部分颗粒转移嵌入到电刷工作区,又反过来加剧换向器的磨损;同时,这些颗粒的导电性很低,因而还增加了接触电阻。万永华等[14]分析发现,随着接触压力的减小,对电接触造成危害的硬颗粒临界尺寸下降。微电机的电刷与换向器接触压力通常在数克范围,因此,即使尺寸在微米级的抛光磨粒也会对二者的滑动接触造成较大危害,应尽量避免。

4.2 粘附型污染

环境介质在电接触材料沉积污染是一个常见现象,而且污染物的电阻通常较金属基体高,会增加接触电阻[15]。在微电机的使用中,也时常发现粘附型污染造成电刷和换向器接触不良而引起电机失效的情况。

电机装配时,为了减少换向器和电刷的磨损,通常要对换向器进行表面涂油处理,而且电机中还有含油轴承。如果换向器表面涂油过量,或者运行过程中含油轴承的油漏到换向器表面,则会恶化电刷和换向器的接触性能,增大接触电阻,严重时造成电机早期失效。

图8、图9为配对的换向器和电刷,该电机存放一定时间后无法起动。由图8、图9可见,在换向器和电刷表面有明显的粘附污染,而且污染物的形状基本匹配,因此判断由于这些污染物一方面增大了接触电阻,另一方面其相互粘接,增大了运转阻力,致使电机不能起动。成分分析显示,其中含有大量C和O元素,说明其主要由油污组成;电刷和换向器材质不同,电极电位存在差异,二者相互接触就构成了一对阴极和阳极,其间的油则成为电解质,造成了电化学腐蚀的条件,又因为在存放过程中接触位置长期不变,使得腐蚀反应产物(大量O的存在表明很可能出现了某种氧化物)在接触区聚集,最终造成电刷和换向器粘连。

图8换向器表面粘附污染物及成分

图9与图8换向器配对的电刷表面粘附污染物及成分

除了电机内部使用的油,还有一些外部污染源也会对接触材料造成不良影响。硫对银合金的腐蚀是众所周知的,在使用贵金属材料时,通常都会注意避免含硫的环境。但其它如P,Cl等污染的危害也不容忽视。

图10、图11是某电机的换向器和电刷受P污染的现象。该电机的使用环境中使用了磷系阻燃剂,从而对材料造成了污染。在换向器上,污染物主要存在于端部和沟槽边缘,这些位置都有Cu,基带暴露出来;在电刷表面,则可以更清楚地看到污染物主要出现在基带区域,贵金属表面很少。结合成分分析结果可知,P主要是与廉金属基带发生反应,生成磷酸盐,对电接触性能造成不良影响。

图10换向器表面含P污染及成分

图11与图10换向器配对的电刷表面含P污染及成分

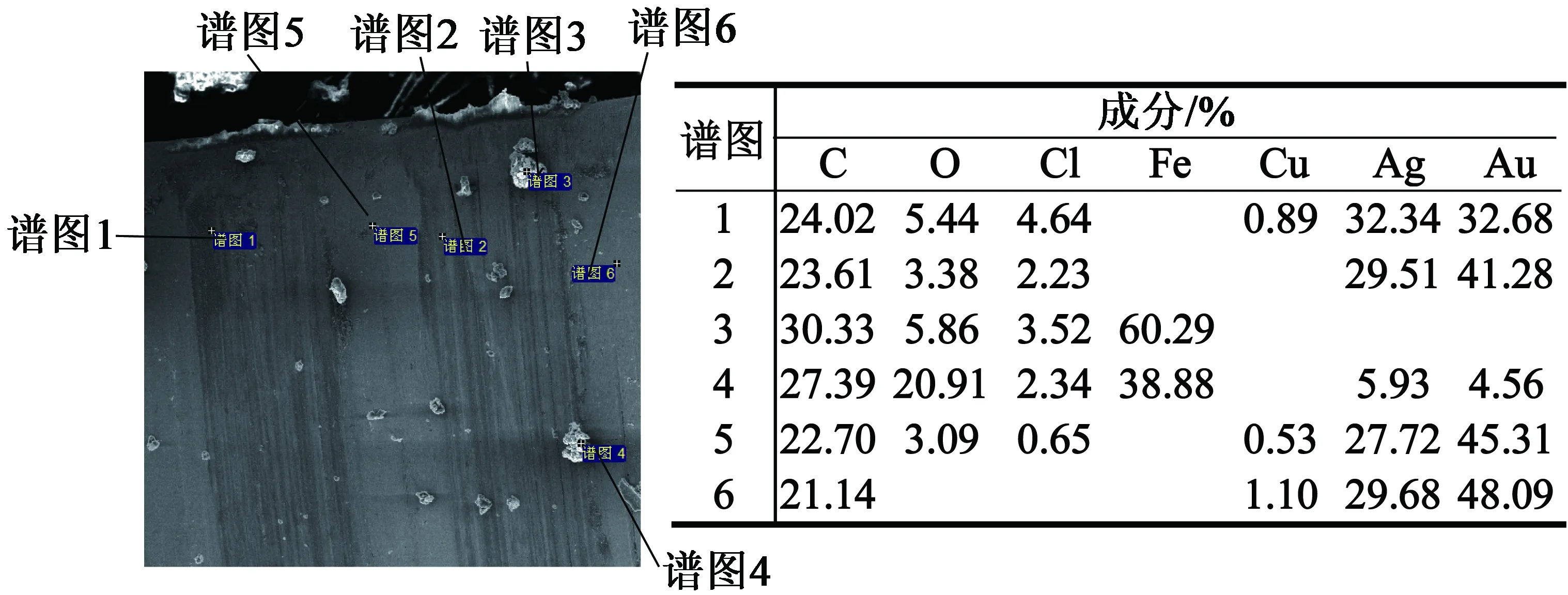

卤族元素Cl是一种腐蚀性很强的物质,其对材料的腐蚀和污染也是造成电接触可靠性下降的原因之一[16]。

图12是某含金换向器的表面污染特征。宏观可见,该换向器铁心外圆表面粘附着大量松散易落的暗红色粉末。在电镜下进行微观成分分析发现,换向器表面受到了Cl元素污染;而粘附的颗粒中还含有大量Fe元素,它们是铁心与含Cl物质的反应产物脱落粘附到换向器表面的。这些污染造成了电刷和换向器的早期接触失效。

图12含金换向器表面污染物形貌及成分

5 结 语

直流微电机性能不良和寿命降低通常集中体现为电刷和换向器的接触性能下降,所以对电刷和换向器工作区域的观察和分析是揭示电机失效原因的有效方法。

影响电刷和换向器接触性能的原因是多方面的。在选材合理和材质合格的前提下,还有很多因素也会对接触性能造成影响,其大致可以分为两类:一是电机设计和装配因素,如电弧控制不当、机械磨损不均匀等;二是加工和环境因素,如换向器真圆度不良、电刷与换向器平行度低、外界污染等。电机生产厂家必须在这些方面予以足够的重视,并进行有效的质量管控,才能保证电机的性能和寿命。