基于磁-热耦合的永磁同步电机冷却系统优化

李 昂,邓承浩,尹福利,任 勇,周安健,金国庆

(重庆长安新能源汽车科技有限公司,重庆 401120)

0 引 言

随着永磁材料的高速发展,永磁材料以高剩磁、高矫顽力、高磁能积以及线性退磁曲线等优点,使永磁电机作为驱动电机广泛应用于新能源汽车及其他行业。永磁驱动电机具有结构简单、功率密度大、输出转矩高等优点;同时具有损耗密度大的特点,过高的损耗密度将加剧电机的温升。温升是电机的重要性能指标之一,过高的温升一方面将导致绕组绝缘漆加速老化,增加了电机短路的风险;另一方面将降低永磁体的矫顽力等磁性能,甚至产生不可逆退磁。因此,优化电机冷却方式,提高冷却效率,降低电机各部件稳定运行时的温度,是提高电机运行可靠性和寿命的重要方法之一[1-5]。

近年来,国内外学者利用不同分析方法对多种类型的电机温度场及冷却散热做了大量研究。文献[6]采用三维有限元法对永磁风力发电机的温度场进行了计算,并分析了影响温度场的一些关键因素。文献[7]利用有限体积法对永磁电机的温度场进行了研究,分析了其温度分布规律,并对接线盒的结构进行了优化。文献[8]基于热电磁双向耦合对永磁风力发电机的二维电磁场和温度场进行了分析。文献[9]采用有限体积法对异步驱动电机的温度场和流场进行了分析。文献[10]利用计算流体力学确定了电机外壳的最优冷却流道结构。文献[11]分别采用有限元法、有限体积法、有限公式法对自扇冷永磁同步电机进行了温度场仿真。文献[12]利用有限元法,对笼型感应电机进行了三维瞬态磁-热-固单向耦合计算。文献[13]利用有限元法,采用全域热固耦合的分析方法对永磁同步电机的温度场和热应力形变进行了分析。文献[14]分别基于热网络法和有限元法对磁障转子无刷双反馈电机进行了温升分布分析。文献[15]在对磁场调制型磁通切换电机进行电-热双向耦合的分析过程中考虑了温度对永磁材料的磁性能的影响。文献[16]建立了盘式永磁同步电机的三维温度场流场耦合分析模型,通过主动降温和被动降温两个方面分析了温度场的影响因素。

综上所述,电机温升等性能的传统分析是基于常温时的材料属性进行的,绕组的电导率、永磁体的磁导率等均受温度影响,温度过高时,将导致损耗计算不准确及电机输出能力不足等情况。常规的解决方式是设置一定裕度,但裕度系数的确定缺乏必要的理论依据。

本文基于磁-热双向耦合的仿真分析方法,利用三因素三水平正交试验方法,对全封闭式水冷永磁电机的额定工况进行数值仿真分析,优化电机的冷却水道的结构参数,对永磁电机冷却水道的设计有一定的理论价值和工程指导意义。

1 磁-热双向耦合求解模型的建立

1.1 热物理场数学模型

伯努利方程为表征流体能量转换的方程,沿流体流动方向,从截面1到截面2考虑流体沿程能量损失的伯努利方程:

(1)

式中:ρ为密度;p为压强;u为流速;hf为水头损失;α为动能修改系数,湍流取1,层流取2。等式左右两端的前三项依次分别为压能、重力势能和动能,等式右端第四项代表流体沿程的能量损失。

N-S(Navier-Stokes)方程是所有流体问题求解的基础,也是CFD计算的基础。不可压缩流体且其粘性系数为常数时的N-S方程:

式中:η为流体的动力粘度。等式左端表示流体微元的惯性力,右端三项依次为粘性力、压力和体积力。

由数值传热学基础原理可知,稳态传热过程:

式中:T为固体的待求解温度;kx,ky,kz分别为各材料沿空间坐标系3个维度的导热系数;q为所有热源的体积密度总和;α为散热系数或对流换热系数;Tf为与交界面进行热交换的流体温度。

1.2 物理模型

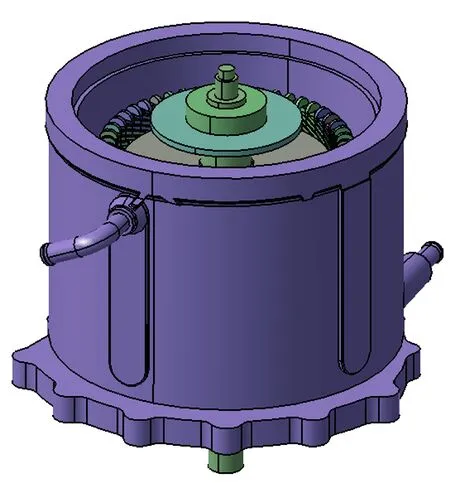

本文的研究对象为全封闭式水冷永磁同步电机,机壳内设有冷却水道,电机基本参数如表1所示,其物理模型如图1所示。

表1 永磁同步电机主要参数

(a) 三维整体模型

(b) 二维截面结构

图1电机物理模型

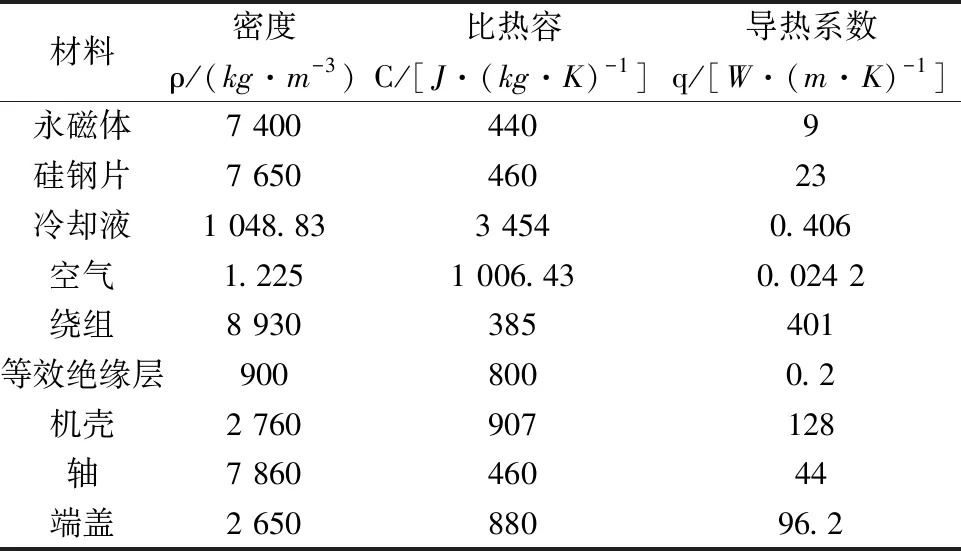

1.3 基本假设及材料物性参数

为了提高求解速度和精度,需对求解过程进行合理简化:

(1) 电机内空气的雷诺数远大于湍流临界数,且流速远小于声速,故求解模型选用不可压缩流体的k-ε湍流模型;

(2) 忽略温度对电机各部件的导热系数及表面散热系数的影响。

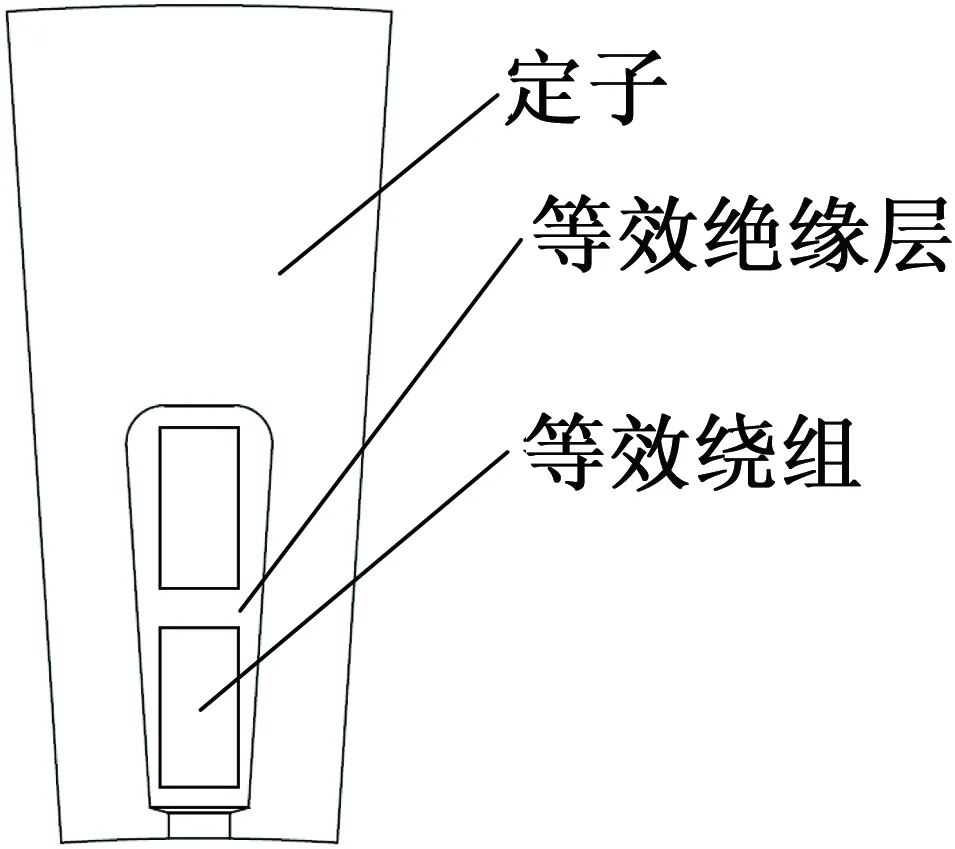

永磁同步电机的绕组在定子齿槽中均匀分布且浸漆良好,据此,将电枢绕组的导线按照由线规计算的槽满率分别等效为一个导电实体,所有绝缘部分等效为一个介于导电实体和齿槽之间的绝缘实体。绕组与绝缘实体的等效结果如图2所示,模型中各部分的热物性参数如表2所示。

图2 等效绕组及等效绝缘层示意图

1.4 热源计算

1.4.1 定子绕组铜耗

永磁电机运行时,定子绕组在电流激励下产生的铜耗是影响电机温度的主要因素。对于三相绕组电机,在忽略集肤效应的情况下,假定绕组中的电流均匀分布,则总铜耗为各相绕组铜耗之和,可表示:

(4)

式中:pCu为电机铜耗;I为绕组相电流有效值;R为绕组相电阻;l为单相绕组铜线长度;A为绕组铜线截面积;δ为电导率。

1.4.2 定转子铁耗

电机定转子内的铁耗包括磁滞损耗、涡流损耗和其他损耗项,可以由Bertotti模型表示:

pFe=khfBα+kef2B2+kaf1.5B1.5(5)

式中:B为磁密幅值;f为磁场频率;kh,ke,ka分别为磁滞损耗系数、涡流损耗系数、其他损耗系数,3个损耗系数均可由硅钢片损耗曲线拟合得到。

1.5 磁-热双向耦合分析模型

常规设计中,永磁体的退磁曲线以及绕组铜线的电导率均为指定参考温度下的性能。事实上,永磁体的材料属性以及绕组的电导率明显受温度变化的影响,因此仅靠指定参考温度下的性能对电机进行分析设计存在较大误差。

永磁体的内禀磁感应强度Bi与磁场强度H在不同温度下的关系式:

Bi(H,T)=[1+α3(T-Tref)+α4(T-Tref)2]·

式中:E=1+β1(T-Tref)+β2(T-Tref)2;Tref为参考温度;c0,c1,k0,k1为参考温度下内禀退磁曲线通过非线性拟合得到的系数;α3,α4,β1,β2为温度系数。

磁感应强度B和内禀磁感应强度Bi以及磁场强度H之间的关系式:

B=Bi+μ0H(7)

因此,一旦确定Bi-H曲线和B-H曲线中的一条,另一条曲线也可以确定。图3为各温度下的内禀退磁曲线和退磁曲线。

图3不同温度下退磁曲线

绕组铜线电导率随温度变化的关系式:

δ=δcef[1+α5(T-Tref)] (8)

式中:α5为温度系数;δcef为参考温度下的基础电导率。

传统的磁-热耦合分析方法为单向耦合,也就是根据电机的电磁方案,建立二维有限元模型,并基于有限元法用电磁求解软件对电机各部件的损耗和电磁性能进行分析计算,并根据电磁求解模块和热场求解模块中网格划分的不一致,利用插值的方式将电机各部件的损耗以网格体积热源的形式映射至三维热模型中,接着在热模型中进行稳态热物理场求解分析,得到电机各部件的温度分布,在此过程中,未考虑温升对永磁体材料性能和绕组电导率的影响。图4为磁-热双向耦合求解法的计算流程。双向耦合法是在单向耦合法的基础上,将稳态热物理场的温度分析结果反馈到电磁求解软件中,电磁求解软件根据反馈的温度,更新绕组和永磁体的材料属性并重新计算损耗。更新之后的损耗将再次映射至稳态热物理场模型中进行求解,以此类推,逐次循环,直至相邻两次计算所得的温度场的差值小到一定程度时认为求解收敛,温度结果达到稳态。根据最终电机温度场分析结果,判断电机的性能是否满足工程需求。

图4磁-热双向耦合法流程图

1.6 边界条件

各部件初始温度为室温20℃;冷却水温为65℃;冷却水道出入口的边界条件分别为速度入口和压力出口;电机壳体与空气以自然对流的形式进行热交换,对流换热系数为8W/(m2·K)。

2 冷却流道的优化设计

2.1 试验方案及结果

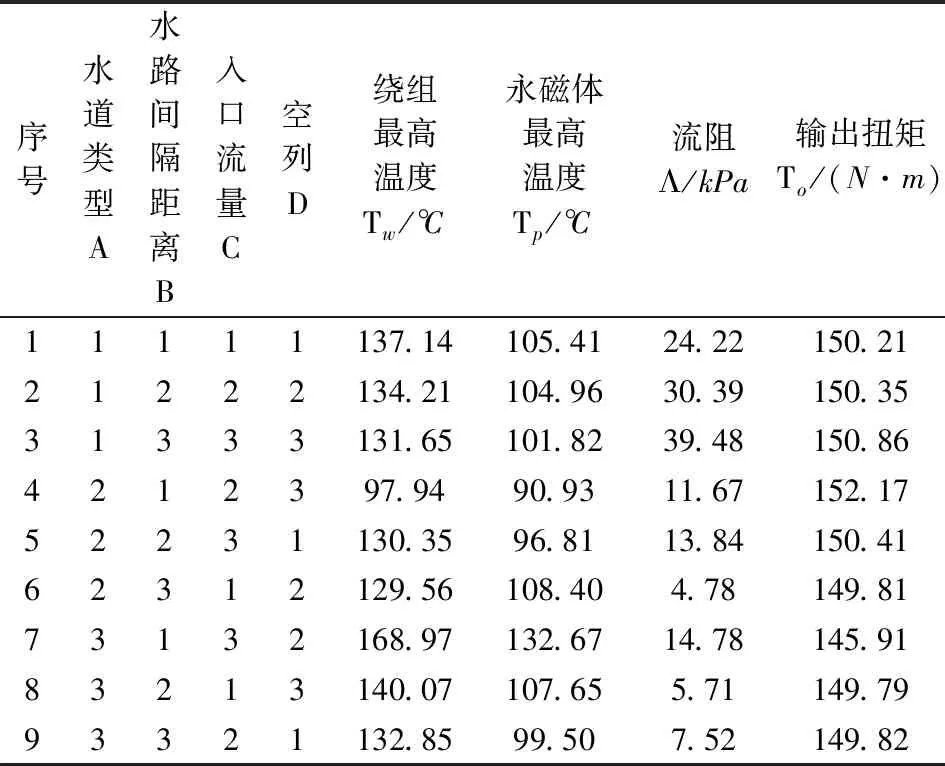

在电机机壳冷却水道的横截面积为一定的情况下,利用磁-热双向耦合仿真计算方法,以冷却水道类型、水路间隔距离、入口流量为影响因子,以绕组最高温度、永磁体最高温度、冷却水道流阻、输出扭矩为评价指标,采用三因素三水平正交试验方法对冷却水道进行优化[17-19],因素水平编码表如表3所示,试验方案及结果如表4所示。

表3 三因素三水平编码表

表4 试验方案及结果

2.2 试验结果分析及优化

2.2.1 极差分析

极差分析通过计算单一指标下各因素的极差值,直观地考察各因素对指标的影响权重,极差越大则对试验指标影响越大,反之则影响越小。极差表达式:

(9)

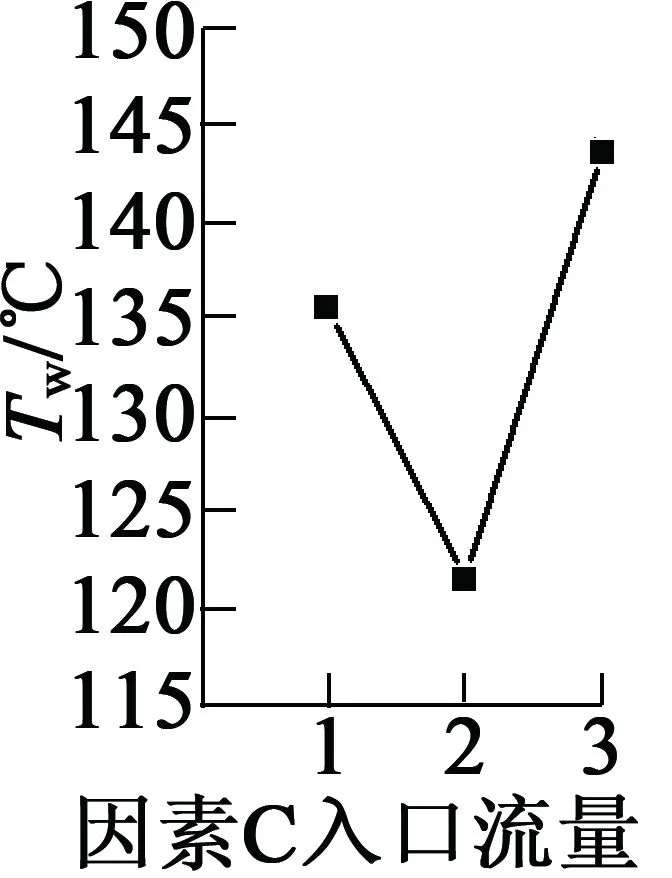

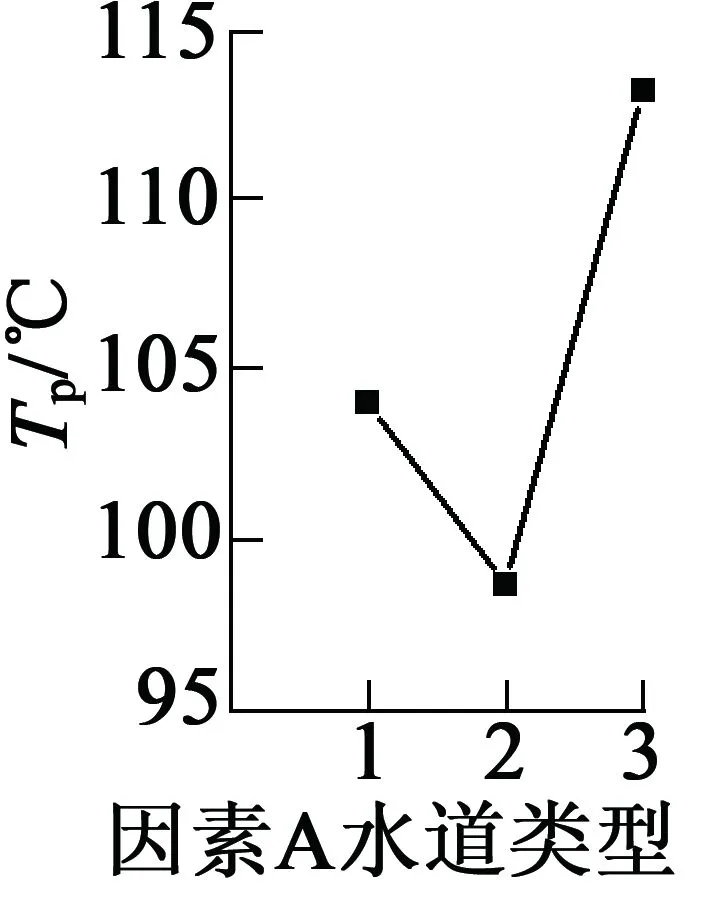

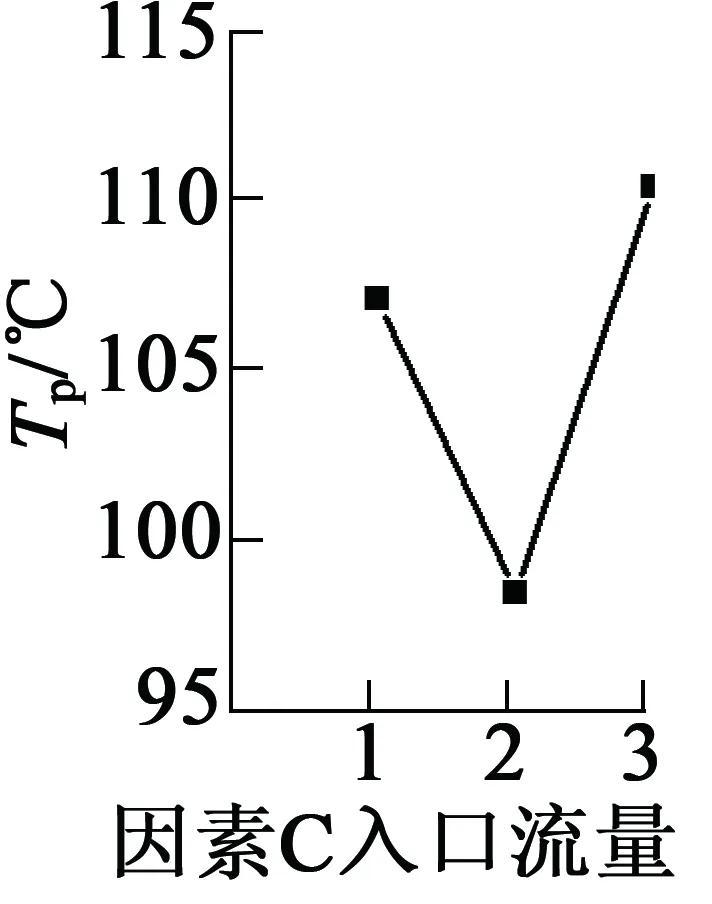

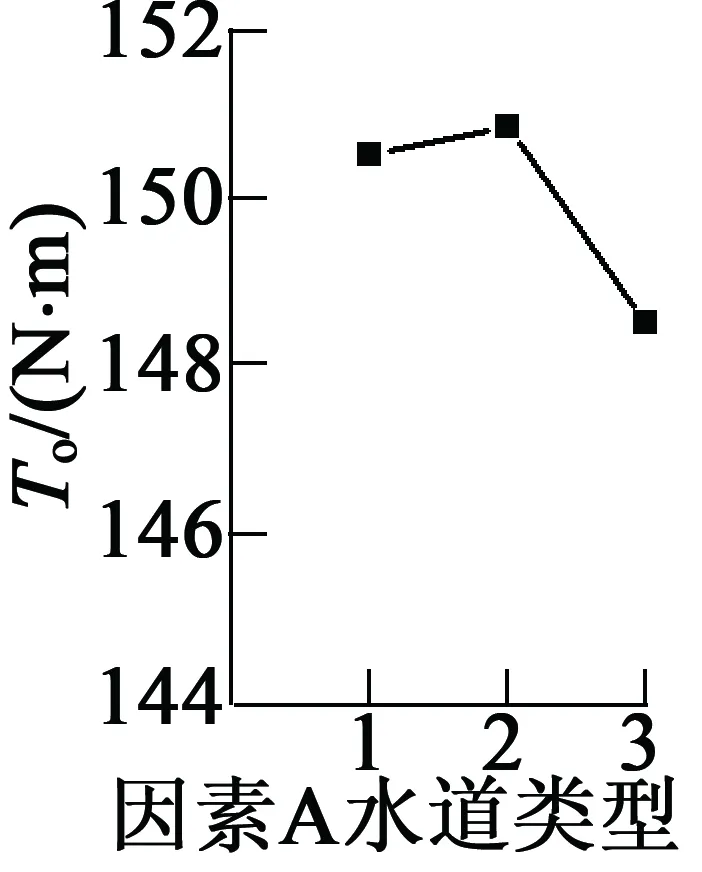

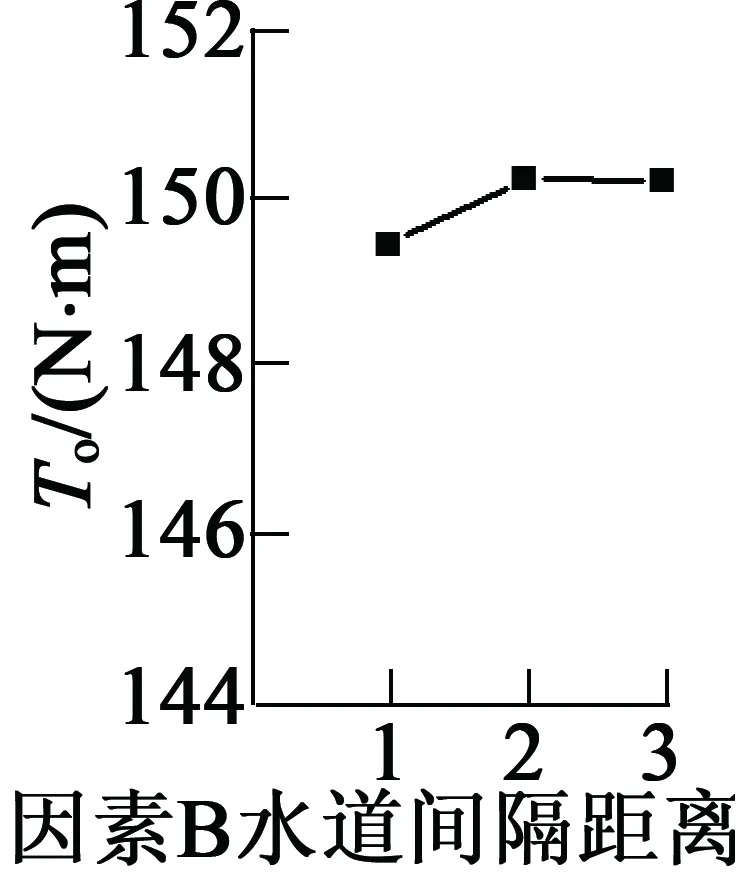

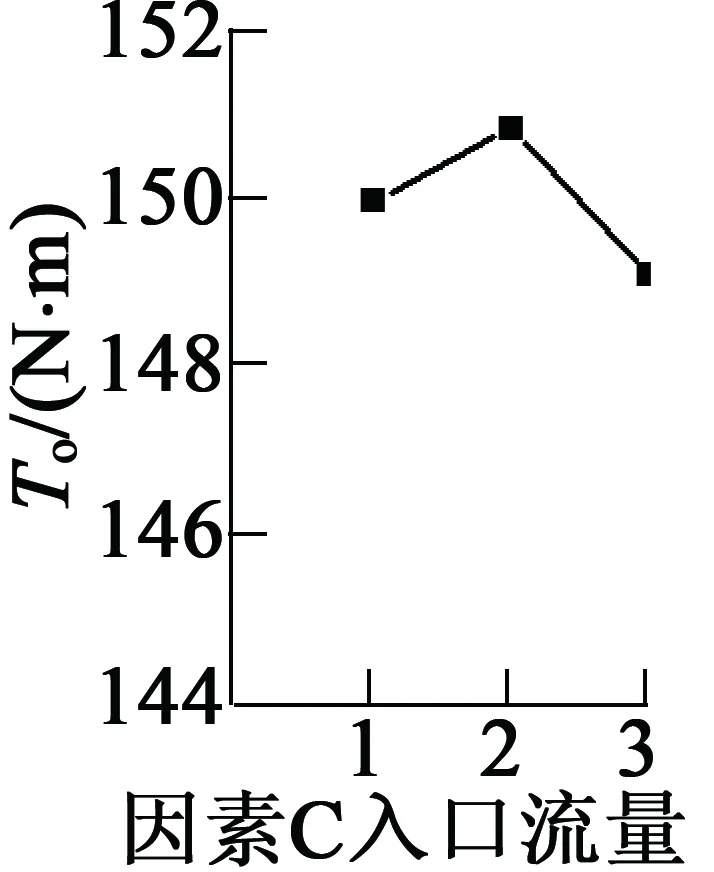

通过极差分析,可直观分析各因素水平对各指标的影响,所有因素水平与各指标的关系如图5~图8所示,其中横坐标为因素水平,纵坐标为各试验指标。

根据表5的极差分析结果,并结合图5~图8,可直观分析出各因素对每个指标的影响显著性,以及各指标下的最佳试验方案。绕组最高温度指标的最优试验方案为A2B3C2,3个试验因素对绕组最高温度的影响从大到小的排序依次为A,C,B;永磁体最高温度指标的最优试验方案为A2B2C2,3个试验因素对永磁体最高温度的影响从大到小的排序依次为A,C,B;流阻指标的最优试验方案为A3B3C1,3个试验因素对流阻的影响从大到小的排序依次为A,C,B;输出扭矩指标的最优试验方案为A2B2C2,3个试验因素对输出扭矩的影响从大到小的排序依次为A,C,B。

图5各因素水平与绕组最高温关系

图6各因素水平与永磁体最高温关系

图7各因素水平与流阻关系

图8 各因素水平与输出扭矩关系

2.2.2 优化方案确定

基于多指标评价的正交试验,需要综合考虑试验因素对各指标的影响,本文采用综合频率分析法来确定最佳试验方案。当各试验指标权重相同时,统计各因素的每个水平在所有指标中出现的频次,选择每个因素出现频次高的水平,若某些因素的几个水平频次相同,优先选择加工难度低和生产成本低的;当各试验指标具有不同权重时,则将各因素水平出现的频次按照对应指标的权重进行加权处理,按加权后的因素水平频次进行选择。

本文各指标具有同等权重,按照极差分析,确定的各指标最佳方案,因素水平的频次如表6所示。由此确定的最佳方案为水道类型为周向型,水路间隔距离为16mm,入口流量为8L/min。

表6 因素水平频次

2.3 优化结果验证

按照最优试验方案进行仿真试验,试验结果的温度分布如图9所示。试验结果:绕组最高温度为132.1 ℃;永磁体最高温度为101.5 ℃;流阻为8.66kPa;输出扭矩为150.52N·m。

(a) 永磁体温度分布云图

(b) 绕组温度分布云图

图9温度云图

3 结 语

1)磁-热双向耦合分析方法考虑了温度对永磁体和绕组材料属性的影响,具有更高的准确性;

2)三因素三水平的正交试验极差分析结果表明,对于绕组最高温度、永磁体最高温度、流阻、输出扭矩的影响显著性从高到低排序依次均为水道类型、入口流量、水路间隔距离;

3)基于正交试验的电机冷却水道多目标优化中,借助极差分析结果,采用综合频率分析法,确定了最优试验方案为水道类型为周向型,水路间隔距离为16mm,入口流量为8L/min。在该试验方案下,绕组最高温为132.1 ℃;永磁体最高温为101.5 ℃;流阻为8.66kPa;输出扭矩为150.52N·m。