3D打印并联机器人实验平台的设计

陈修龙, 陈天祥, 张成才

(山东科技大学 机械电子工程学院,山东 青岛 266590)

0 引 言

并联机器人具有刚度大、承载能力强、精度非常高、自重负荷比小等优点,具有广阔的应用前景[1-4]。并联机器人机构可以应用于娱乐、机床、天文、3D打印、运动模拟器等方面。近年来,并联机器人已经引起了较多国内外学者的关注,并成为一个研究热点[5-9]。

3D打印技术又称增材制造技术或3D快速成型技术,是一种以数字化模型为基础,采用离散材料通过逐层叠加的方式来制造各种复杂形状物体的技术,主要在汽车、航空、医疗等领域得到较广的应用[10-12]。曾达幸等[13]对3-CUR解耦并联3D打印机进行了结构优化,并做了动力学分析;方跃法等[14]设计了一种M3DPR并联式3D打印机进行了运动学分析并制作了实物样机;郭晓波等[15]对3-HSS并联3D打印机进行了工作空间分析;毕长飞[16]对3PUU机构的3D打印机做了运动学分析与仿真;常定勇等[17]设计了一种双输出的解耦并联3D打印机并做了运动学及工作空间分析。本文将4-RPR并联机构应用于3D打印加工领域,设计出一款3D打印并联机器人实验平台,解决了传统3D打印机速度慢、精度低等缺点。

1 机器人实验平台系统方案设计

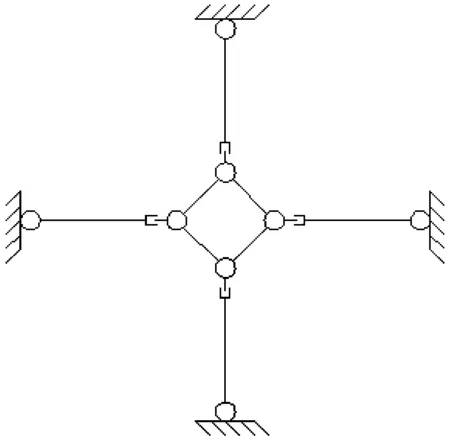

3D打印并联机器人机构如图1所示,将4个电动推杆通过转动副连接,并将连接件通过螺栓与机架固定,推杆顶部通过衔接件与动平台通过转动副连接,并支撑动平台运动。设定动平台的工作空间尺寸,以确定推杆行程大小。

图1 4-RPR并联机器人机构图

本文设计的4-RPR并联机器人机构由9个活动构件,8个旋转副和4个移动副构成,通过自由度计算式

F=3n-(2Pl+Ph)

可知,整体的自由度为3,驱动个数为4,该机构为冗余机构。

结合设计需求,初步拟定机器人实验平台的整体尺寸参数如下:工作台240 mm×180 mm,厚3 mm;动平台60 mm×60 mm,厚10 mm;机架外壳350 mm×350 mm×320 mm,厚2 mm;固定螺栓GB5782-86 M3×10, 16个;螺母GB6170-86, M3, 16个;弹簧垫圈GB859—87, 4, 16个。

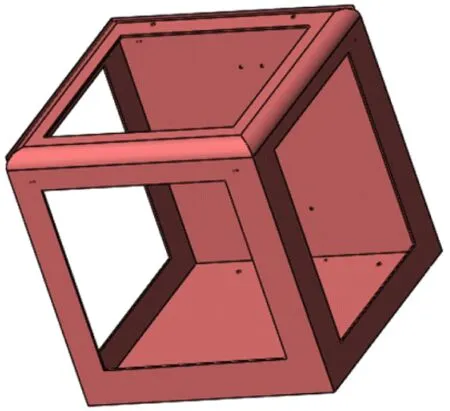

1.1 主体机架设计

3D打印机器人实验平台主要完成小型零部件的打印工作,边长都在20~70 mm,故可确定主体框架大小,本文设计的3D打印机器人平台主体尺寸为350 mm×350 mm×320 mm(见图2)。

图2 主体机架模型

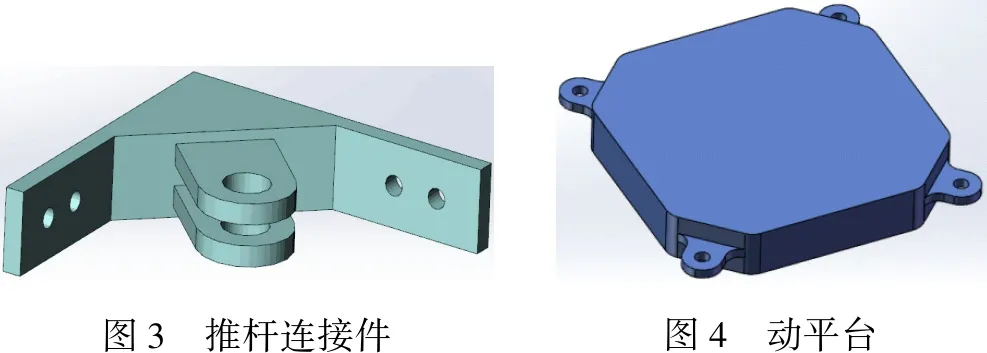

1.2 推杆连接件设计

推杆连接件是电动推杆与机架连接的重要零部件,其一端通过螺栓与机架固定连接;另一端通过铰制孔连接与电动推杆形成转动副,其三维模型如图3所示。

1.3 动平台设计

动平台是承载打印喷头设备的重要零部件,4角与电动推杆通过铰制孔连接形成转动副,下部与打印喷头设备相连,其三维模型如图4所示。

图3 推杆连接件图4 动平台

1.4 轴承端座设计

轴承端座是支撑滚珠丝杠的重要零部件,分为两部分,端座下部通过螺栓与机架固定连接,端座上部与端座下部通过螺栓将轴承夹紧固定,其三维模型如图5、6所示。

图5 轴承端座上部图6 轴承端座下部

1.5 工作台设计

工作台主要承载打印的零件以及垫板,以便配合3D打印喷头进行打印工作。由于工作台面积较大,厚度较薄,为防止在工作过程因工作台的振动而产生位移误差,故在工作台下方增加两道加强肋,其三维模型如图7所示。

图7 工作台

2 主要零部件选型

2.1 电动推杆选型

电动推杆是一种由电动机的旋转运动变换为直线推拉运动的电动执行机构,其工作方式类同于常用的液压缸、气缸等执行构件,可以实现远程控制或自动控制。电动推杆由电动机、减速机、丝杠、推杆和电气控制系统组成。结构形式有电动机与推杆垂直型、电动机与推杆平行型,电动机推杆同轴型。电动推杆具有结构简单、可靠性好、体积小、质量轻、造价低廉,使用维修方便等优点。

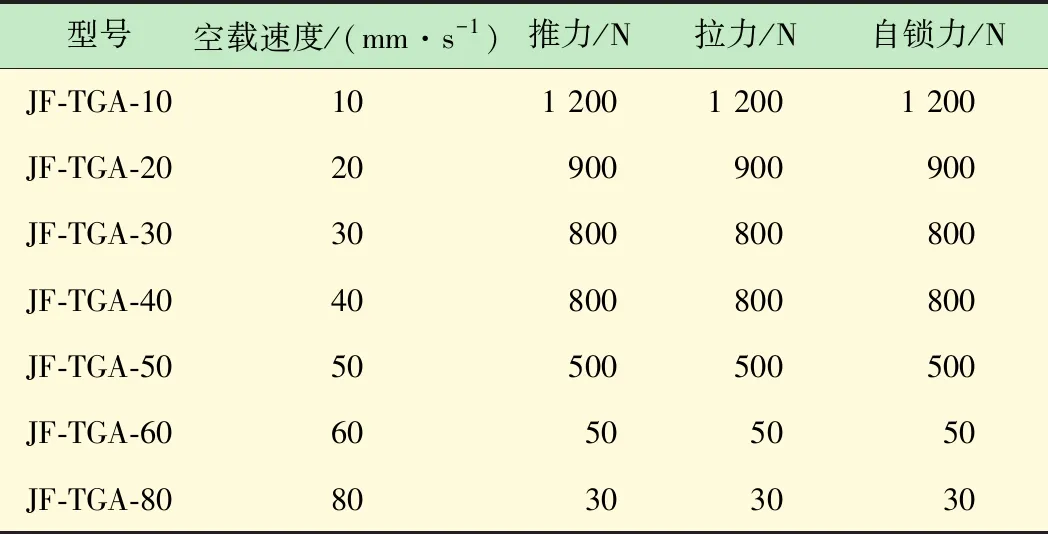

依据实验平台的需要,设定动平台工作空间为70 mm×70 mm,以此确定推杆行程80 mm。由于推杆承受的负载较小,因此可以选用负载小、速度快的电动推杆,在此选用聚福电子科技公司的的电动推杆型号为JF-TGA-80,其主要参数为行程80 mm,推(拉)力为30 N,电动机选用直流伺服电动机,电压24 V,额定功率20 W,其厂家产品参数如表1所示。

表1 聚福电子科技公司电动推杆产品参数

2.2 电动机和联轴器选择

电动机和联轴器的种类繁多,根据3D打印机器人的不同参数要求,选择合理的电动机和联轴器是非常重要的,这样才能保证3D打印机器人的正常运行。

(1) 电动机选择。动平台带着打印喷头每打印一层,工作台在Z轴方向移动一次位移,对此计算3D打印一层所需要的时间T,计划3D打印周期Ts,电动机旋转1周对应丝杆导程。在控制系统的设计过程中要总体考虑实际的需求、成本等多方面的因素,经过分析,最终选用奥松机器人公司的42BYGHW609步进电动机,如图8所示。

图8 42BYGHW609步进电动机

(2) 联轴器选择。联轴器是指用来连接不同机构中的主动轴和从动轴,使之共同旋转以及传递扭矩的机械零件,是机械产品轴系传动当中常用的连接部件。常见的精密联轴器主要有膜片联轴器、弹性联轴器、滑块联轴器、刚性联轴器等。经过对比分析,最终选用冠佑电气自动化公司的弹性联轴器LS2-75-0304作为此打印机器人实验平台的传动装置。

2.3 滚珠丝杠选择

滚珠丝杆的型号已经标准化,所以只要选用合适的型号即可;滚珠丝杠的承重主要包括打印的零件、工作台的质量及摩擦引起的阻力。经过计算及查阅机械设计手册,取滚珠丝杠的直径为15 mm,螺距为4 mm,滕瑞精密机械公司的型号为BSS1504滚珠丝杠。

经过设计分析,对主要零部件进行了选型,其主要型号参数如如下:电动推杆(聚福公司JF-TGA-80),工作台电动机(奥松公司42BYGHW609),弹性联轴器(冠佑公司LS2-75-0304),滚珠丝杠(滕瑞公司BSS1504)。

3 机器人实验平台机构运动学和动力学分析

Adams是一款集建模、求解、可视化技术为一体的虚拟样机仿真软件,可以对机械系统进行运动学和动力学的仿真分析。根据初步确定的杆长,在Solidworks软件中建立机器人的三维模型,按照合理装配方式进行装配,之后将三维模型导入Adams中,建立正确的连接副,并添加合适的驱动,进行运动学反解仿真分析,得到推杆的位移、速度及加速度变化曲线。

整体模型的约束包括:4个推杆连接件与中心台之间的旋转副,连接件与推杆之间的固定副4个,推杆杆外壳之间的移动副4个,推杆外壳和电动机座盖之间的固定副4个,电动机座盖与连接件之间的旋转副4个,连接件与机架之间的固定副4个,机架与地面之间的固定副1个。最终模型如图9所示。

图9 添加约束的机器人实验平台模型

图10~12分别为推杆的杆长、速度和加速度变化曲线。

图10 推杆位移图

动平台中心沿一个半径为15 mm的圆形轨迹运行,运动轨迹的圆心为坐标系原点,每10 s运行1周。轨迹方程表达式为:

对建立的机器人平台模型进行Adams仿真分析,求得动平台在姿态角为0°条件下,动平台中心沿以上轨迹运行时,驱动杆的长度、速度和加速度变化曲线。由图10~12可以看出,4个驱动杆的长度、速度、加速度曲线变化平滑。

图11 推杆速度图

图12 推杆加速度图

根据运动学反解得到机构位移曲线图,再将其导入到驱动中进行运动学正解计算,并进行动力学仿真,得到机构主要受力点的负载力数据。图13、14为主要受力点处的合力曲线。

图13 关键点1推杆支架受力

图14 关键点2推杆接头受力F

4 主要部件的有限元仿真

4.1 推杆支架分析

3D打印并联机器人是通过4个电动推杆连接动平台进行3D打印,承受动平台重力及工作力。根据ADAMS仿真情况,在铰接处处于整个机构受力最大处,根据图13测得铰接孔处承受的轴承力为5 N,据此对推杆支架进行有限元分析,将推杆支架底部固定约束,选取铰接孔内部施加轴承力为5 N。

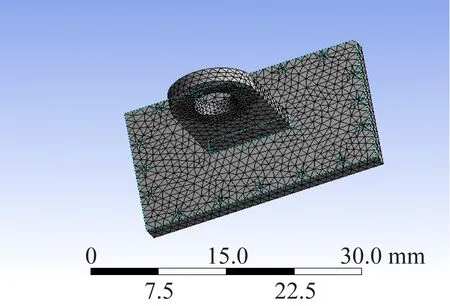

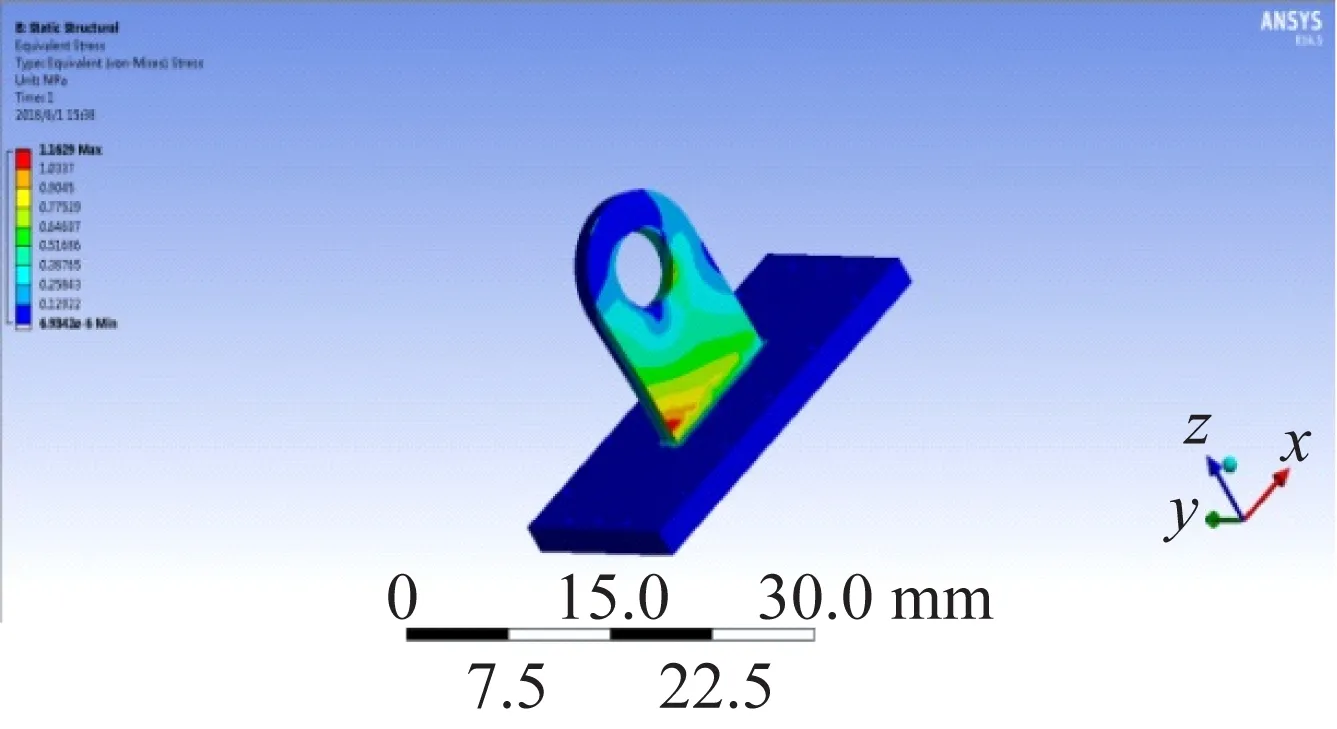

将Solidworks建立的推杆支架模型导入到ANSYS Workbench中进行静力学分析研究受力和形变。将推杆接头以“x-t”格式导入ANSYS Workbench中,然后将模型进行材料属性设置和接触设置。材料选择“Structural Steel”,密度为7 850 kg/m3,弹性模量200 GPa,泊松比为0.3,并将网格类型改为6面体网格,网格大小设为1 mm,并在受力集中出细分网格为0.5 mm,划分网格如图15所示,静力学仿真分析得到的推杆支架的应变云图和应力云图,如图16、17所示。

图15 推杆支架网格划分

图16 推杆支架应变云图

图17 推杆支架应力云图

取安全系数n=3,推杆支架材料为Q235普通碳素结构钢,则许用应力为78.33 MPa。通过有限元分析的推杆接头最大应力为2 MPa左右,远远小于许用应力。最大应变发生在铰接孔处,且最大应变小于0.1 mm。因此该零件的应力和应变情况都符合条件,设计合理。

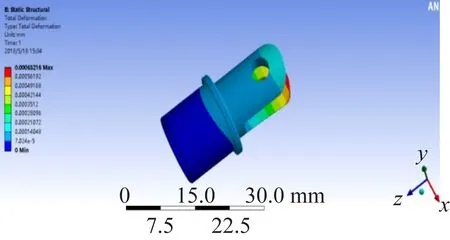

4.2 推杆接头分析

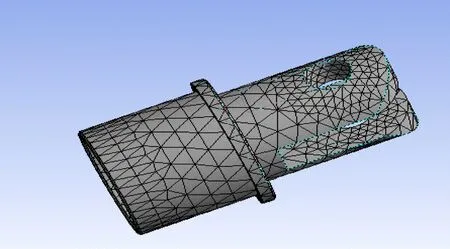

推杆接头是推杆与动平台相连的主要零件,其工作状况影响动平台的运动以及3D打印机的工作状况。故要对其进行有限元分析,使其满足要求,保证机器人平台正常运行。通过图14得到的关键点2推杆接头的受力为4.8 N,将其一端固定,并将其受力4.8 N施加到铰接孔处进行有限元分析。

推杆接头的材料设置和网格划分过程与推杆支架相同,见图18。推杆接头应变云图和应力云图,如图19、图20所示。

图18 推杆接头网格划分

图19 推杆接头应变云图

图20 推杆接头应力云图

取安全系数n=3,材料为Q235普通碳素结构钢,则许用应力为78.33 MPa。通过有限元分析的推杆接头最大应力为5 MPa左右,远远小于许用应力。最大应变发生在铰接孔处,且最大应变小于0.1 mm。因此该零件的应力和应变情况都符合条件,故可以采用。

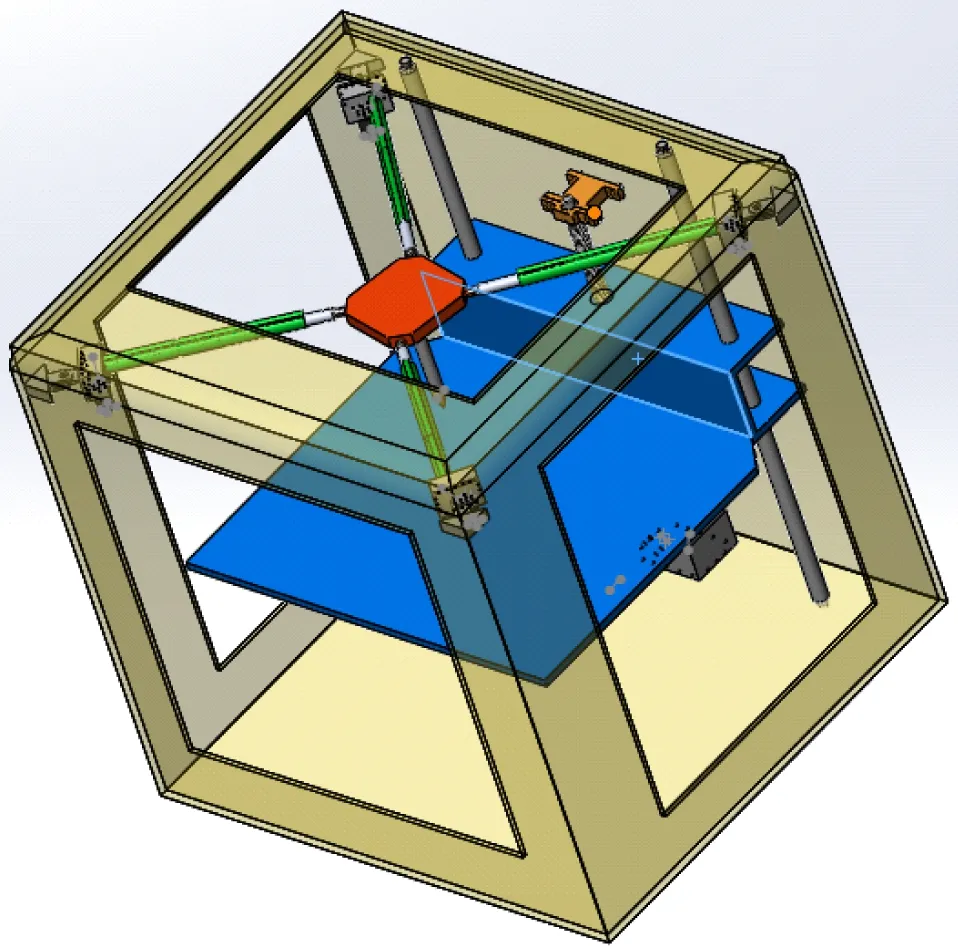

根据以上数据进行设计,经过优化改进,最终得到实验平台的模型如图21所示。

图21 并联式3D打印机器人实验平台模型图

5 结 语

本文设计了一种基于4-RPR冗余并联机构的3D打印机器人实验平台,通过电动推杆进行驱动,与普通的3D打印机相比,此3D打印并联机器人实验平台的打印速度快、精度高。通过Adams对并联机器人机构进行了运动学仿真分析,根据仿真结果选用主要零部件,并对机身结构进行设计;利用Ansys对主要部件进行了有限元分析,验证了本设计能够满足刚度、精度、可靠性等性能要求,为实验样机的制作奠定了理论基础。