含气塞管道充水排气模拟试验环路系统

陈媛媛, 崔艳雨, 于 达, 宫 敬

(1. 中国民航大学 油气储运工程专业,天津 300300; 2.中国石油大学(北京) 油气管道输送安全国家工程实验室,北京102249)

0 引 言

新建管道的充水排气是其后期安全投入运营的重要保证[1]。对地形起伏管道,在试压扫水、充水投产等过程中,水头翻越高点后极易发生气塞现象,导致管内产生大量积气[2-4]。积气的存在会造成液柱分离、输送效率降低以及能耗增加[5-6],如果发生瞬间的气泡溃灭还可能引起管道材料和结构的破坏。因此,这部分气体就是投产时管内所产生的积气段,需及时排出。

利用排气阀来排除管道积气,以消减管道系统水击,保证管内通水流畅,在工程中应用非常广泛。但由于对气体在管道中运动规律认识不足,实际工程中因气塞导致的爆管事故仍常有发生。2010年,国内某起伏管道在试压排水过程中,曾连续两次出现爆管事故,究其原因,管道高点存气诱发水击是导致爆管的主要因素[7]。Deng等[8]以国内某爆管事故管段起伏地形为原型,将室内模拟试验结果和现场测试结果进行对比后发现,因下坡段气塞的存在,试压排水过程在末期会出现瞬时压力脉冲。袁文麟等[9]通过对管道充水工况下的气液两相流动进行数值模拟,发现在管道充水过程中,在气液交界面处,气、水会发生剧烈掺混,较大的剪切力使小气泡从气团中分离,随水流流向下游。文献中常将这一现象称为“气泡破碎”[10-12]。郝荣贵[13]指出,因为“气泡破碎”的存在,管道局部充水排气过程中,管道中的水并非完全将管道中的气体排出,而是要经历层流、段塞流等过程,个别情况下还会出现泡沫流等特殊流动状态。张欣雨等[14]通过对V字型管道进行数值模拟,指出复杂管道下倾管段内气体的运动方式由入口流速决定。Pothof等[15]在进行下倾管空气-水的水跃流动实验时,定义了水跃过程中的4种气液两相流流型:分层流(Stratified flow)、段塞流(Blow-back flow)、气团流(Plug flow regime)和分散泡状流(Dispersed bubble flow)。Bernard等[16]分别对管道充水启动过程中的气、液两相建模求解,通过和试验及现场数据的对比发现,管内流量越大,充水时间越短,管内气体压力也越大。

由于气体在起伏管道中的运动特性非常复杂,近一个世纪以来,国内外学者对含气塞管道气液两相流动的研究进展缓慢,主要集中在石油天然气管道、水泵及输配水管路中气塞的防治,绝大多数研究是工程实践经验的总结,缺乏对气塞形成及演变机理的系统研究。为此,本文设计并搭建了一套可大范围调节管路倾角范围(0°~30°)的含气塞管道充水排气模拟试验系统,能够对起伏管道充水排气过程中的管内气塞形成和发展过程中的气液两相流动特性进行实时观察和记录,并实现其可视化。

1 试验系统设计及建设

含气塞管路充水排气模拟试验环路系统主要包括供水系统、测试管路系统、倾角调节系统、排水系统、摄像系统及数采系统。该系统在中国石油大学(北京)油气管道输送安全国家工程实验室搭建完成,管道规格为DN50,环路总长约70 m,试验环路系统示意图如图1所示。

图1 含气塞管路充水排气模拟试验环路系统示意图

1.1 供水系统

由于本实验所采用的液相为水,因此供水系统包括储水罐、注水泵和变频器。

储水罐容积为1.5 m3,实验前,向储水罐中加入少许红色染料,对无色水体进行“染色”处理以便在透明有机玻璃管系统中进行实验现象的观察。实验所用注水泵为不锈钢立式多级离心增压泵,最小扬程为40.5 m,最大扬程113 m,流量范围40~130 L/min,额定转速2 850 r/min,功率为2.2 kW。水泵的转速通过变频器控制,调节范围0~60 Hz。实验过程中通过变频器作用实现管段入口不同液相流速的供给。

1.2 测试管路系统

实验测试管段主要由下倾管路(下坡段)和上倾管路(上坡段)组成,两者之间通过2个曲率半径均为20D的90°弯管进行连接,整体构成“U”形状,模拟实际大落差管道的起伏地形。

上坡段为长8 m的有机玻璃管段,下坡段是由12个有机玻璃管段组成的总长为6.1 m的实验段,其中6个为测量持液率的双平行电导探针所在的短节段,各短节段之间采用法兰连接。上、下坡管路分别置于2根钢的横梁上,沿线安装多个U形固定环和横梁保持固定,再通过钢丝绳连接吊车实现各段管路整体的起升和回落。

下坡管路的入口和上坡管段的出口均通过软管分别和进水管路与回水管路系统进行连接。

1.3 倾角调节系统

实验设计时,上、下坡段倾斜管路均可在0°~30°(相邻间隔5°)范围内可调。实验中通过倾角调节系统实现各种不同角度间的变换。该系统主要包括活接头、倾角调节支撑架及吊车。

活接头安装在低点两90°弯管连接处,将上下坡段分开,实现上、下坡段各自变换角度,互不影响。需要注意的是,无论在调试或者正式实验的过程中,只要是对上或下倾管路进行角度调整,在这之前一定要先松开活接头,否则会造成弯管或有机玻璃管路的扭曲、变形,破坏整个实验环道。

倾角调节支撑架采用实验室已有的多根圆形钢管互相连接、固定、搭建而成。在搭建过程中,以活接头所在的位置为基准点,根据上下坡段管路的长度计算不同角度下各支撑点的具体位置和高度。对较短的下倾管路,每个角度设置3个支撑衔接点,对较长的上坡管路,每个倾角下设置4个支撑点。倾角调节支撑架建设完成后,对各个支撑架对应的支撑角度进行数字标识,避免造成不同角度下相近支撑架位置的混淆。另外,各支撑架的外侧圆形截面由于切割痕迹的存在而比较毛糙,因此,在各支撑架的外侧面均缠上了较厚的白色塑料泡沫防震带。一方面防止有机玻璃管在起落的过程中撞上支撑架导致管道的破裂,影响实验的进行;另一方面也避免粗糙的断面划伤实验人员。

吊车共2台,上、下坡段管路各用1台,安装在最高位置的连接钢管上,利用钢丝绳连接固定在横梁上的U形固定环,实现环路整体的起升和回落。在使用吊车的过程中,一定要控制好吊车的速度,避免速度过快造成有机玻璃管段和周围钢管等尖锐物体发生碰撞,损坏管道。

1.4 排水系统

实验结束后,上下坡管路中的水均从低点排出,因此排水系统包括低点排水阀和排水管。实验结束后打开低点排水阀排水,并稍稍松动低点活接头的螺母以加快排水速度。

1.5 摄像系统

为了更清楚地观察到充水排气过程中管内气体的运动情况,实验中采用加拿大Mega Speed Corp公司生产的MS55K型高速摄像机对下坡段的局部区域进行了集中拍摄。该高速摄影机的拍摄速度从1~10 000 f/s可调,可直接通过千兆以太网将拍摄的图片传输到计算机,且可以很方便地进行回放和分析,小巧、轻便,易于使用。

1.6 数据采集系统

数据采集系统主要包括液体流量计和双平行电导探针。液体流量计采用德国型号为10DX4311C的电磁流量计,测量管道入口的液相流量,共2台,布置在注水泵的出口处,量程分别为45 L/min和200 L/min,精度均为0.5%。2个电磁流量计并联安装,以测量不同大小的流量。

持液率是实验中需要测量的重要参数之一,实验中选用自行设计制作的双平行电导探针来测量下坡段排气过程中的持液率[17]。主要设备包括信号发生器、含有探针的管段、信号处理电路和数据采集卡。各探针等间距布置在下坡段,沿流动方向依次编号为1#~6#。

将以上各设备用信号电缆线与数据采集卡进行连接,再将数据采集卡与计算机连接,利用DASYlab8.0软件的模拟信号输入、曲线记录仪、数据记录等模块绘出数据采集流程图,实现数据的实时采集、显示、记录和控制。

2 试验方案

该试验环道的主要目的是对含气塞起伏管道充水排气过程中的气液两相流动特性及其影响因素进行研究分析,因此主要操作方案如下:

(1) 保持下坡管路倾角和上坡管路倾角均不变,依次调节泵频率以改变液相流速,利用数据采集软件对各个参数进行记录,并观察在不同液相流速下,上、下坡管路中的流型及气液两相的流动规律特性。

(2) 保持下坡管路倾角不变,依次改变上坡管路倾角,按照步骤(1)的操作,继续进行实验。

(3) 改变下坡管路倾角,重复步骤(1)和(2)进行实验。

通过对数据的分析可以得到不同下倾角度下,充水排气过程中气液流动特性变化情况,进而可对实际长距离大落差起伏管道沿线不同倾角的下坡段处的进气、排气和存气情况进行理论指导分析。

为优化实验步骤、降低工作量,设计了如图2所示的倾角调节方案,实验中按图中箭头所示方向依次进行上、下坡管路倾角的调节。图中,(5,15)表示起伏管路的倾角组合为下倾5°、上倾15°(下同);“→”表示下坡段固定、上坡段起升;“←”表示下坡段固定、上坡段降落;“↓”表示上坡段固定、下坡段起升。按此倾角调节方案,全部实验结束后,下坡管路仅起升5次,上坡管路共起降12次,可大幅减少试验工作量。

图2 倾角调节方案图

3 试验结果及分析

3.1 气泡破碎实现充水排气

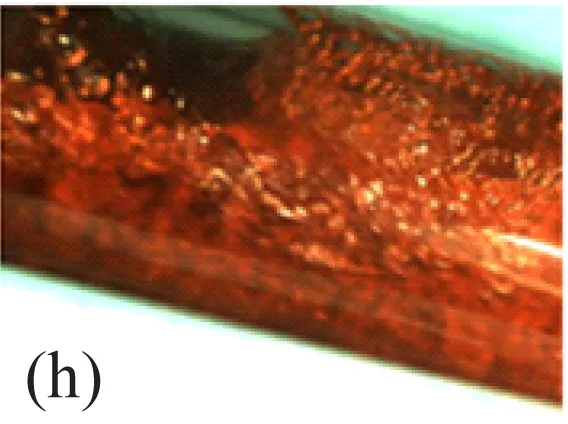

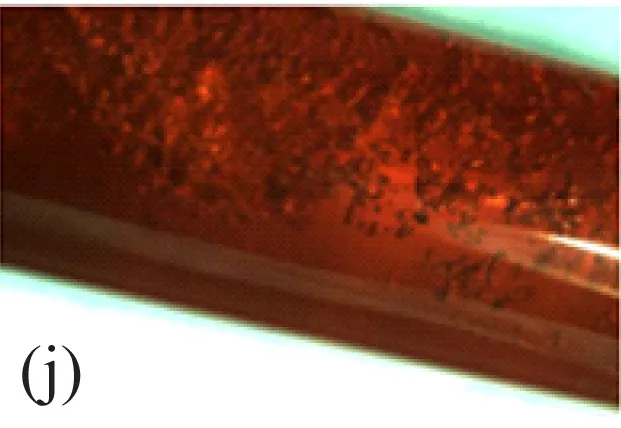

图3是用高速摄像机记录的4#、5#探针之间、距离5#探针50 cm处,从初始积气段的形成到完成充水排气、管路完全被液体填充的全过程,可非常清楚、直观地观察到由于气泡破碎的发生,下坡段由气液不满流变成全液满管流的整个过程。

图3 下坡段某点处完成充水排气、从不满流变为满管流的全过程

从图3可以看出,实验开始后,液体进入下坡段以不满流的形式向下游低点运动,下坡段内是典型的分层流流动:管上壁是管内初始存留的空气,下壁是高速运动的液膜(a);当液体到达低点形成液塞后,由于上游压力不足以克服液塞的阻力,液塞开始分别向下游上坡管路和上游下倾管路增长,下坡段内高速运动的液膜冲进逆向低速上升的液塞中,在积气段尾部形成强烈的紊流扰动,使积气段尾部发生气泡破碎,液塞头中充满了破碎出的小气泡,变成含气液塞头(Aeration Liquid Slug Head,ALSH)(b);ALSH继续向上游运动(c)、(d),下坡段内是含有非常多小气泡的气液混合物(e)、(f);破碎出的小气泡在浮力的作用下,迅速上升至管上壁,结合、聚并形成新的积气段(g),下坡段内又变成了气液分层流,新一轮的气泡破碎过程开始发生(h)、(i)。如此循环往复。随着破碎出的小气泡进入下游上坡段逐渐被液流带出管道系统,下坡段的积气量越来越少,积气段尾部破碎出的小气泡也越来越少,直到最后所有积气段均完全破碎,下坡段变成全液相的满管流动(j)、(k)、(l),完成排气过程。

3.2 下倾管持液率变化

由图4可以看出,各持液率值沿下倾管方向由下往上(探针编号由大到小)逆向依次变化。在ALSH尚未到达探针处时,各探针处持液率始终保持为初始气液分层流的持液率值。随着低点积累的液塞向上游下坡管路的生长,ALSH首先前进至距离低点最近的6#探针处,使HL6迅速增大到约1.0,随后开始下降,下降的原因是积气段尾部破碎出的小气泡在浮力的作用下很快上升到上管壁处,在距离ALSH不远处结合形成“大气泡”(a)或“长气囊”(b)。从持液率下降的幅度可判断气泡破碎的速度。下降的幅度越大,持液率值越小,说明积气段尾部的紊流扰动作用越强,破碎出的小气泡越多,在下游聚并形成的气泡或气囊越大。随着ALSH继续向下倾管入口前进,HLi将不断重复HLi+1(i=1,2,…,5)的变化过程。对比(a)和(b)可知,在不同的管路倾角和液相流速下,下倾管的持液率变化特性截然不同,表明在不同的试验工况下,下倾管中的气液两相可能呈现不同的流型及相应的流动特性。因此,需要深入开展充水排气试验研究,以确定充水排气过程中气液两相流型变化及不同因素对气液两相流动特性的影响规律。

(a)(20,15)、液相流速0.36 m/s

(b)(10,5)、液相流速0.48 m/s

4 结 语

含气塞管路充水排气模拟试验环路系统设计合理、操作方便,可用于模拟新建油气管道在投产过程中的充水排气过程,对深入开展充水排气过程中的气液两相流动规律具有重要意义。通过改变管路倾角和液相流量,可研究实际起伏地形和管道入口流量对管道沿线进气、排气和存气的影响,进而为复杂地形管道安全投入运营提供重要的理论指导和技术支持。