液-固两相流热交换器内的防除垢研究

施 俭, 杨学忠

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

热交换器壁面结垢是一种非常普遍的现象。结垢的形成会极大地增加流动的阻力,降低换热效率。当热通量较高时,壁面结垢甚至可能造成局部热点,破坏整个设备的正常操作,使生产难以连续运行。目前工业上普遍采用的除垢方法有机械清洗法和化学清洗法[1-2]。机械清洗法分为高压水冲洗法和弹簧清洗法,这2种方法不仅除垢效果欠佳,而且易损坏设备。化学清洗法的使用受限于无法完全确定污垢的成分,也不能完成污垢的彻底清洗,并且使用的清洗剂通常会严重腐蚀设备。机械除垢和化学除垢均需要停车处理污垢和周期性清洗,造成生产装置减产。因此,国内外研究者开始探索将多相流技术引入换热设备的防除垢技术研究中,并且取得了显著的效果[3-6]。文中应用EDEM和FLUENT流固软件耦合对热交换器的液-固两相流的防除垢机理进行数值模拟研究。

1 污垢换热管建模

EDEM可以和世界领先的计算流体力学(CFD)软件Fluent耦合,组成模拟固-液/气流的强有力工具,这样的耦合模拟不仅可以解释颗粒群内接触的影响,包括颗粒尺寸的分布、颗粒的形状和机械性质、颗粒表面特性,而且还可以解释凝聚颗粒对流体流动的影响、固体填料的空间影响、颗粒与换热壁面相互之间的作用影响等[7]。

建立长为1 200 mm、直径为20 mm的圆管。同时,假设在圆管的内壁均匀附着一层5 mm厚的CaCO3污垢,利用硬铝合金固体颗粒进行除垢。经查询[7],CaCO3污垢的热导率为2 W/(m·K),泊松比为0.3;硬铝合金固体颗粒的泊松比为0.3,比热容871 J/(kg·K),密度2 700 kg/m3[8]。

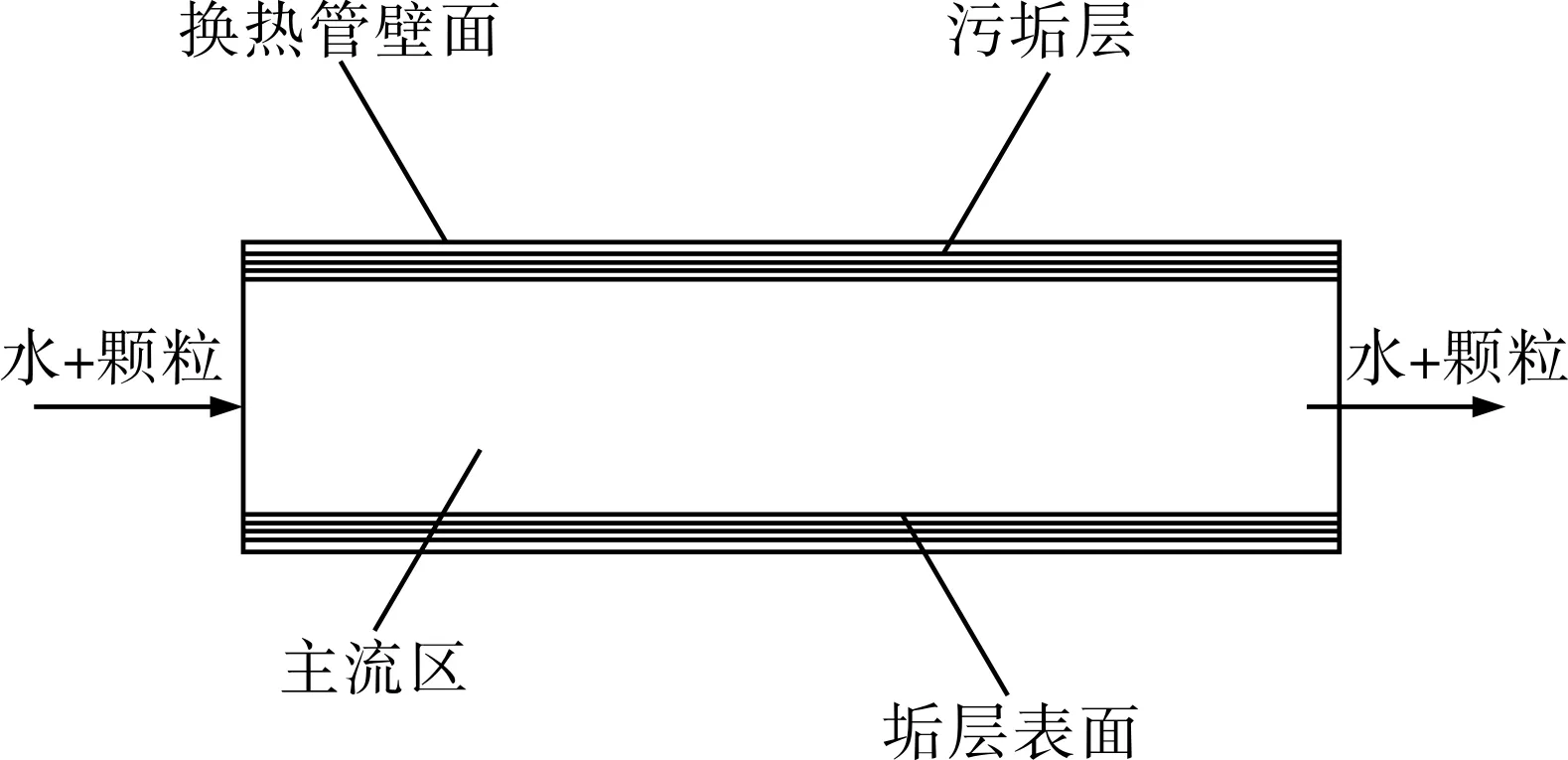

以在管程具有0.5 mm污垢层的换热管为研究对象,应用CFD方法研究在颗粒直径为2 mm、循环流速为4 m/s、颗粒体积分数为5%条件下,颗粒在换热管中的分布情况,以及在不同循环流速、颗粒体积分数和颗粒粒径条件下剥除污垢所需的碰撞次数和所需的时间。选用颗粒碰撞应力模型、颗粒多次碰撞模型和污垢剥除模型进行模拟。污垢换热管物理模型见图1。

图1 污垢换热管物理模型

2 碰撞除垢数学模型

2.1 碰撞应力模型

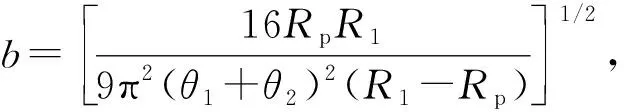

固体粒子碰撞污垢层时的应力计算采用碰撞应力模型。根据Herz[9-10]的两球相互挤压时的压缩距离公式为:

S=[9π2F2(θ1+θ2)2(Rp+R1)/(16RpR1)]1/3

(1)

其中

θ1=(1-rp2)/(πEp)

θ2=(1-rf2)/(πEf)

式中,S为压缩距离,Rp为固体粒子的半径,R1为污垢的半径(近似为圆管内半径),mm;F为固体粒子对污垢层的碰撞力,N;θ1、θ2为污垢与固体粒子的弹性模量和泊松比组成的系数项;Ep、Ef分别为颗粒与垢层的弹性模量,Pa;rp、rf分别为颗粒与垢层的泊松比。

根据牛顿第二定律,有:

mp=dup/dt=-F

(2)

化简式(2)得最大压缩距离:

Smax=[5mpur02/(4b)]2/5

(3)

式中,mp为每个颗粒的质量,kg;ur0为颗粒与壁面相碰的速度,m/s。将式(3)代入式(2),得最大压缩时颗粒对垢层的碰撞力Fmax=b[5mpur02/(4b)]3/5。

当F=Fmax时,接触面积达到最大为Amax=πR2,从而得出最大碰撞应力Smax=Fmax/Amax。

2.2 多次碰撞模型[11-13]

固体粒子与污垢发生多次碰撞时的应力计算采用多次碰撞模型。根据碰撞外力的大小,该模型又分以下2种情况。

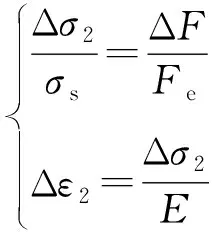

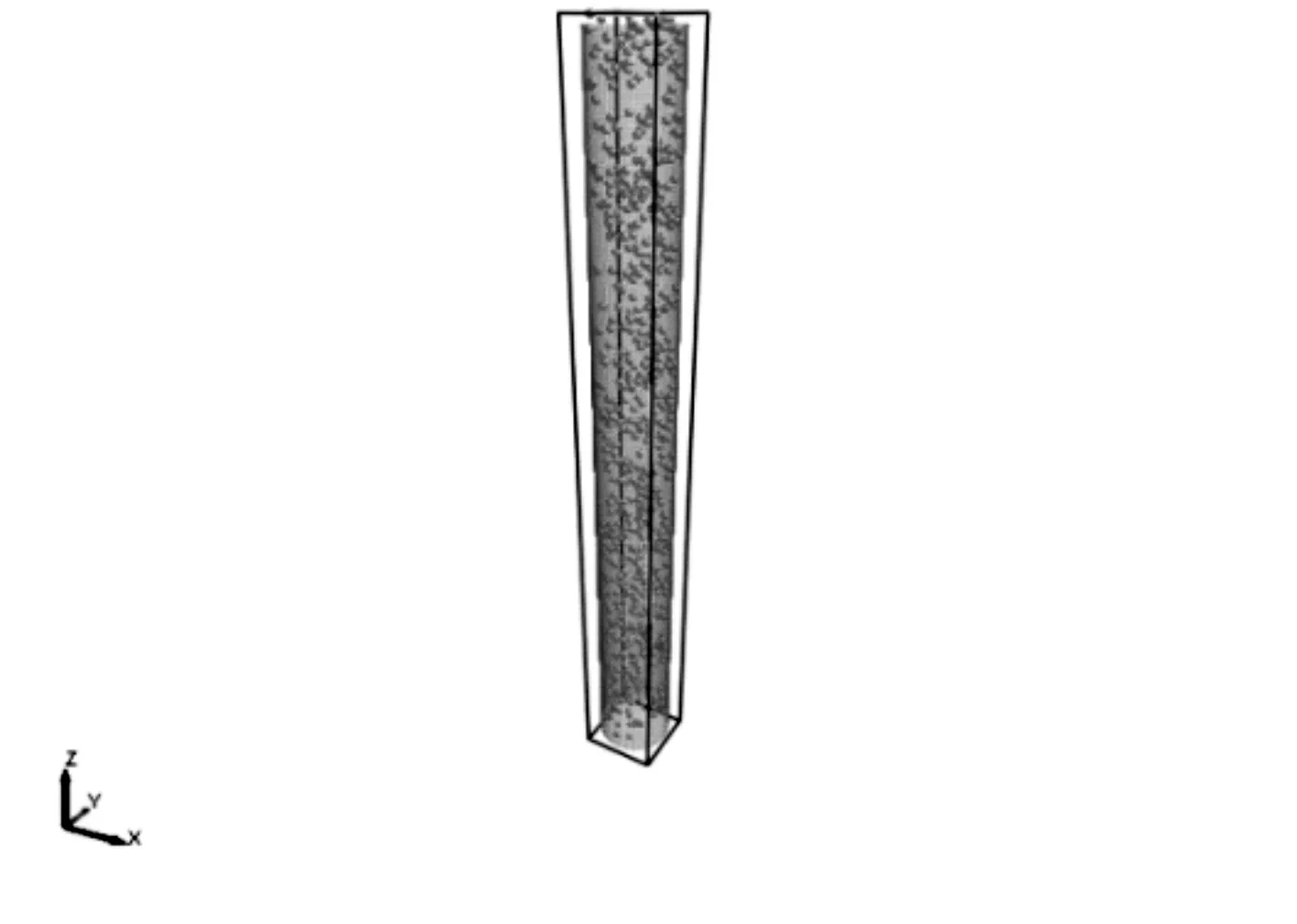

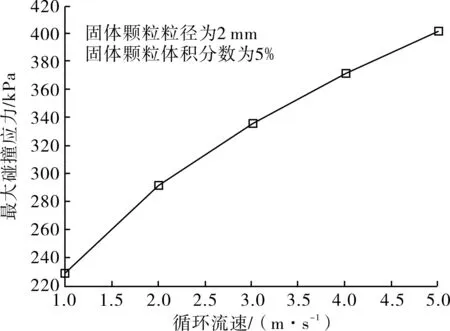

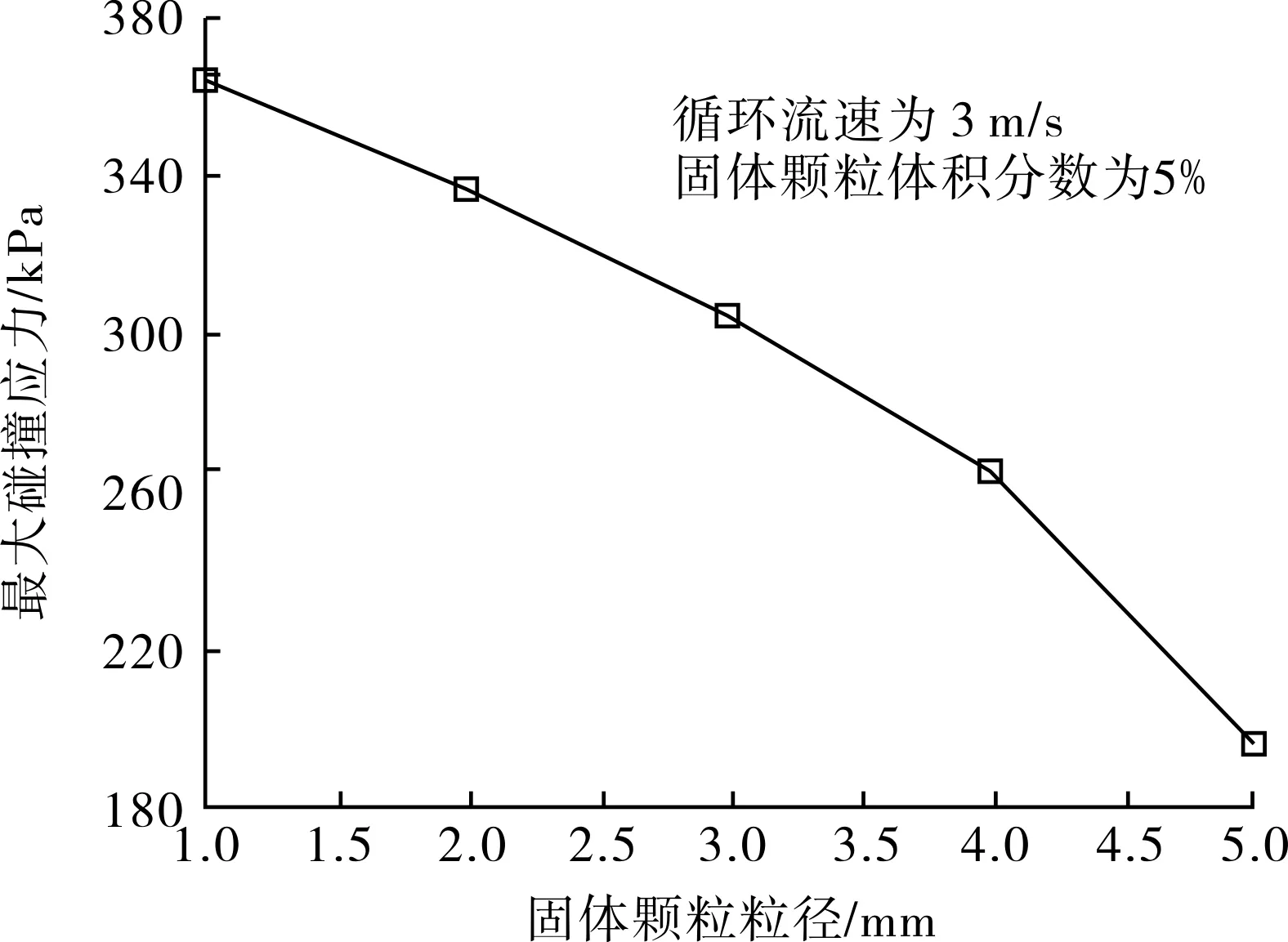

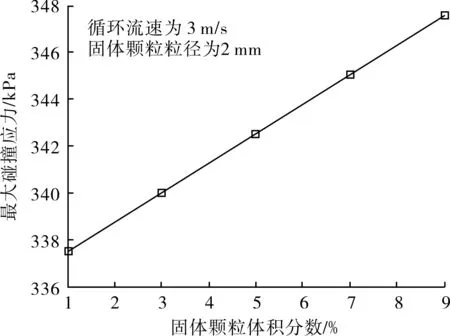

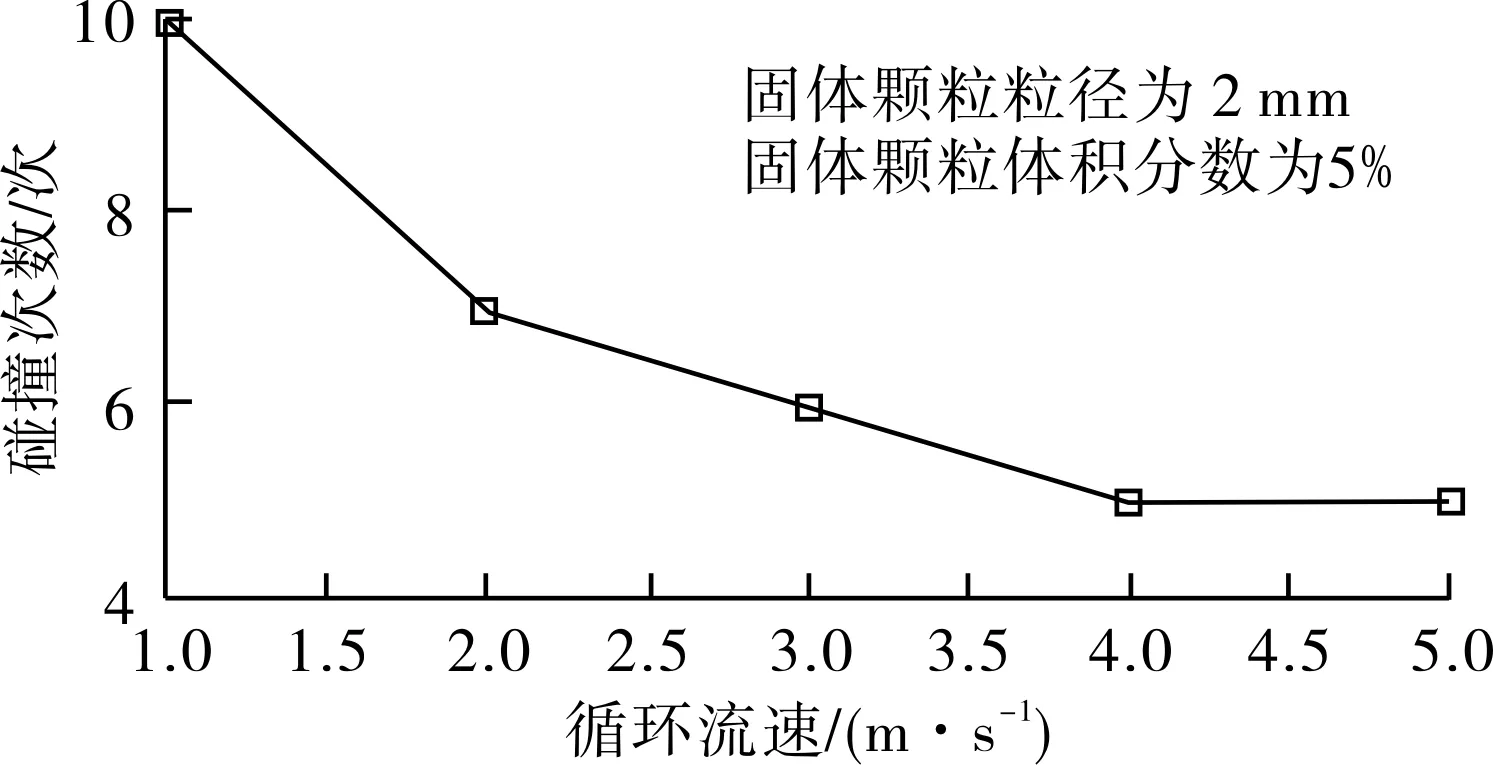

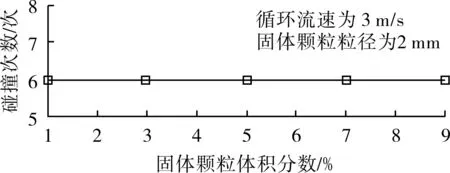

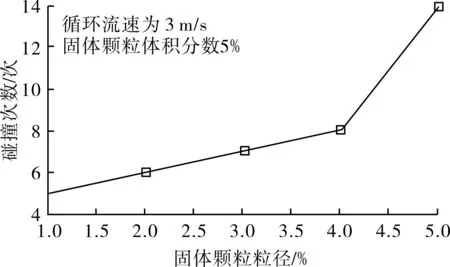

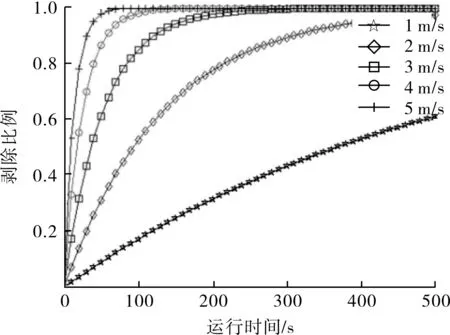

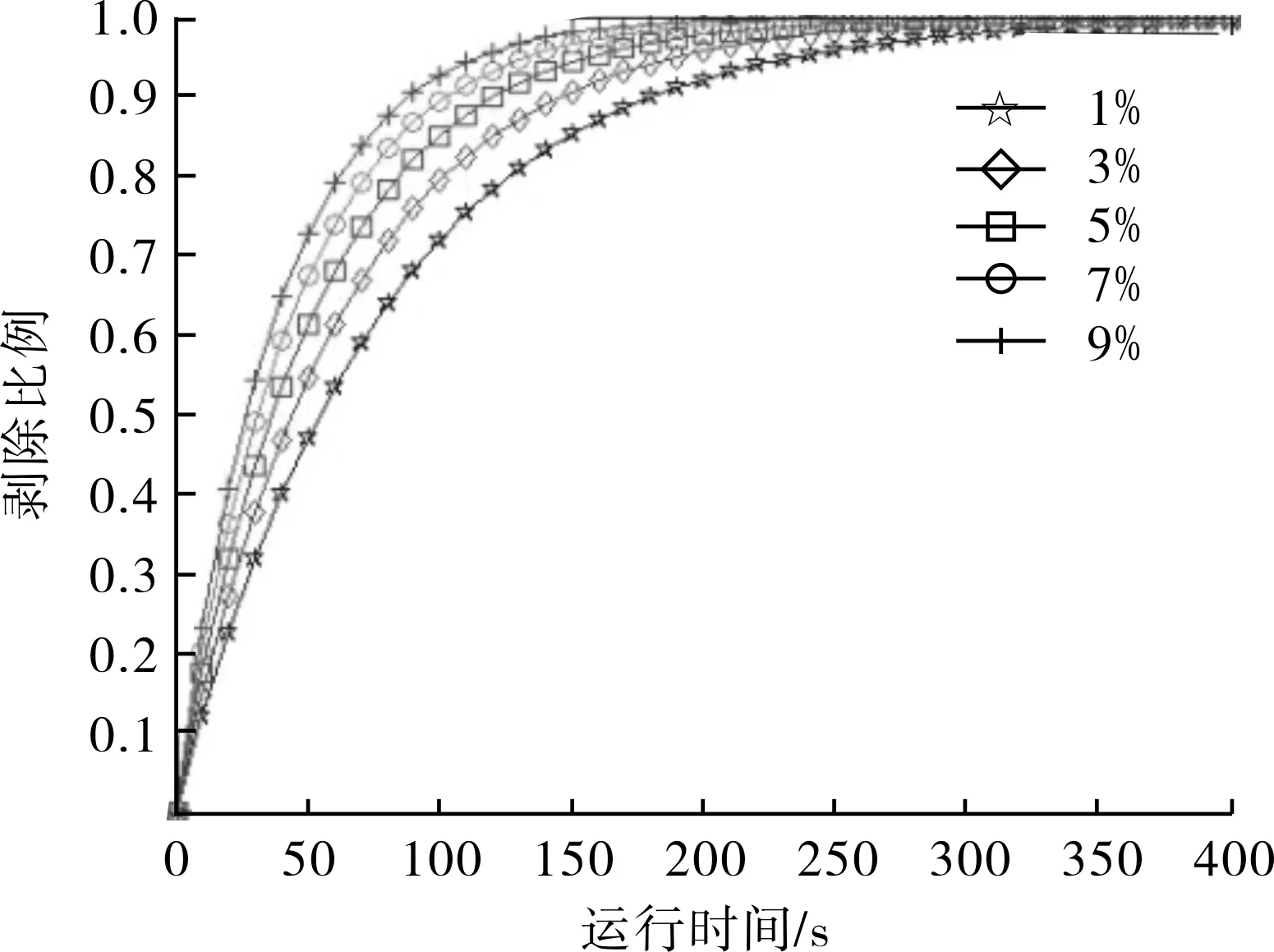

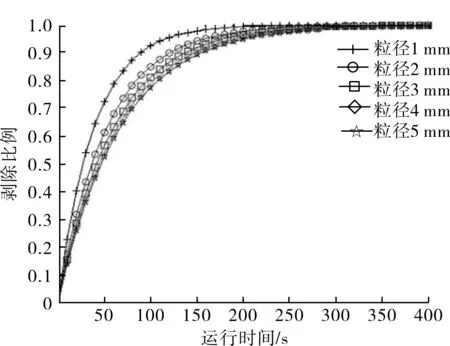

(1)F (2)当F>Fe时卸载后,则有: (4) 当残余应力σ2小于污垢发生断裂时的临界应力σ时,污垢需要经过多次碰撞,污垢经过多次碰撞后的残余应力σn+1=(σ-σs)+σn(n=1,2,3…) 。 考虑污垢厚度为0.5 mm,可将污垢的断裂近似看成微裂纹断裂进行研究。根据Griffith能量判据计算材料断裂强度(临界应力)外力做功,有: (5) 设污垢厚度为一个单位,则对半径为C的裂纹,有: (6) 平面应力状态下,对扩展单位长度的微裂纹,有: (7) 则断裂强度(临界应力)的表达式为: (8) 式(4)~式(8)中,ΔF为污垢所受的碰撞力,Fe为污垢屈服时的接触力,N;Δε2为污垢所发生的应变;Δσ2为污垢所受的应力,σs为污垢的屈服应力,σ2为残余应力,σ为污垢的临界应力,Pa;W为外力做功,UE为弹性应变能,J;E为污垢的弹性模量,MPa;γm为污垢层的断裂表面能,J/m2;C为裂纹半径,mm。 固体粒子碰撞管壁时的除垢计算采用污垢剥除比例模型。若单位面积上的沉积粒子数为n0,假设一次湍流猝发可以剥除壁面αn0个沉积粒子,即需要将管壁的污垢全部清除掉需要猝发m次,计算公式如下[10-14]: 猝发n次后,管内污垢被剥除的比例为: (9) n次猝发后所需的时间θ为: (10) 由此有: (11) 将式(10)、式(11)带入式(9)可得: 式中,νf为液固两相体的运动黏度,m2/s;u*为两相流体的摩擦速度,m/s;α为与流体流动一些特性和粒子再沉积有关的任意常数,考虑到从中心到外缘猝发强度逐渐减弱,Cleaver和Yates假设α=1/100[15]。 0.4 s时颗粒在换热管内的整体分布情况和体积分布云图分别见图2和图3,可以看出颗粒是均匀分布在换热管中的,且随着流体的运动而运动。 图2 0.4 s时颗粒在换热管内分布情况 图3 0.4 s时颗粒在换热管内体积分布云图 颗粒均匀分布在换热管中能够使颗粒撞击到换热管上的每一个角落,比较均匀地撞击换热管上的污垢,从而使换热管上的污垢较好地被除去,避免颗粒过度集中撞击换热管的某个部位而损坏换热管。 固体颗粒粒径为2 mm、固体颗粒体积分数为5%时循环流速与最大碰撞应力关系曲线见图4。由图4可知,颗粒的最大碰撞应力随着循环流速的增大而增加。 图4 循环流速与最大碰撞应力关系曲线 循环流速为3 m/s、固体颗粒体积分数为5%时固体颗粒粒径与最大碰撞应力的关系曲线见图5。从图5可知,颗粒的最大碰撞应力随着颗粒粒径的增大而减小。 图5 固体颗粒粒径与最大碰撞应力关系曲线 循环流速为3 m/s、固体颗粒粒径为2 mm的固体颗粒体积分数与最大碰撞应力的关系曲线见图6。从图6可知,增大固体颗粒的体积分数能够增大最大碰撞应力,但是其增加的最大碰撞应力的幅度远小于由于循环流速增加的幅度。 图6 固体颗粒体积分数与最大碰撞应力关系曲线 所以运用多相流除垢时,应当适当增加循环流速,并且减小固体颗粒粒径,但是固体颗粒的粒径不能选择太小,太小的固体颗粒容易被流化。同时,颗粒的碰撞应力在千帕这个数量级上,而附着在管壁上的污垢不能被一次撞击下来。 固体颗粒粒径为2 mm、固体颗粒体积分数为5%时循环流速与碰撞次数的关系曲线见图7。从图7可知,污垢被剥除需要经过颗粒的多次碰撞,颗粒撞松污垢所需的最少碰撞次数随着循环流速的增大而减小,这是由于颗粒的最大碰撞应力随着循环流速的增大而增大,当循环流速在2~4 m/s时颗粒所需的最少碰撞次数变化较小且所需的碰撞次数较为合适。 图7 循环流速与碰撞次数关系曲线 循环流速为3 m/s、固体颗粒粒径为2 mm时固体颗粒体积分数与碰撞次数的关系曲线见图8。从图8可知,无论固体颗粒的体积分数为多少,所需的最少碰撞次数都一样,这是因为固体颗粒体积分数的变化对其最大碰撞应力的影响较小。 图8 固体颗粒体积分数与碰撞次数关系曲线 循环流速为3 m/s、固体颗粒体积分数5%时固体颗粒粒径与碰撞次数的关系曲线见图9。从图9可以看出撞松污垢所需的最少碰撞次数随固体颗粒粒径的增大而增加。所以颗粒粒径为2~4 mm时所需的碰撞次数变化较小且所需的碰撞次数较为合适。 综上所述,在循环流速为3~4 m/s、颗粒粒径为2~4 mm时颗粒的防除垢效果最佳[16-17]。从最佳防除垢效果看,颗粒将污垢从换热管壁上碰撞下来需要经过5~8次的碰撞。 图9 固体颗粒粒径与碰撞次数关系曲线 污垢被剥除,首先污垢需要被颗粒经过多次碰撞,然后通过流体的剪切力将污垢带走。颗粒发生多次碰撞的概率所需的时间即为污垢剥除比例所需的时间。不同循环流速下污垢的剥除比例随运行时间的变化关系曲线见图10。从图10可知,在循环流速为3 m/s时,剥除90%的污垢所需要的时间为130 s,而在2 m/s时所需要的时间达到280 s,循环流速越大,污垢被剥除的速度越快。 图10 不同循环流速下运行时间与污垢剥除比例关系曲线 不同固体颗粒体积分数下污垢的剥除比例随运行时间的变化关系曲线见图11。从图11可知,随固体颗粒体积分数的增大,污垢被剥除的速度越快。在体积分数为1%时剥除90%污垢需要180 s,而体积分数在9%时只需要100 s。 图11 不同固体颗粒体积分数下运行时间与污垢剥除比例关系曲线 不同颗粒粒径下运行时间与污垢剥除比例关系曲线见图12。从图12可知,随颗粒粒径的增大,污垢被剥除的速度变慢。 图12 不同颗粒粒径下运行时间与污垢剥除比例关系曲线 从图10~图12可知,在最佳防垢和除垢时的颗粒粒径下剥除90%的污垢需要130 s左右。所以要快速除去附着在换热管内壁的污垢,需要适当增大循环流速和固体颗粒的体积分数,同时减小固体颗粒的粒径。 采用DEM-FLUENT耦合方法,对换热管内液-固两相在非稳态流动情况下的防、除垢非稳态流动进行了数值模拟计算。模拟结果表明,①颗粒比较均匀地分布在换热管中,较均匀地碰撞换热管的壁面,避免了集中碰撞换热管的某处而损坏换热管。②最大碰撞应力随着固体颗粒循环流速和体积分数的增大而增大,随固体颗粒粒径的增大而减小,且碰撞应力达到千帕数量级。提高循环流速、减小固体颗粒粒径,可以相应增大碰撞应力。③污垢剥除需要经过颗粒的多次碰撞。所需的碰撞次数随循环流速的增大而减少,随固体颗粒粒径的增大而增加,与固体颗粒的体积分数基本无关,在最佳防、除垢状态下需要经过5~8次的碰撞。④在最佳防、除垢状态下,适当增大循环流速和固体颗粒体积分数可以加快污垢的剥除速度,同时适当减小颗粒的粒径也能加快污垢的剥除速度。

2.3 污垢剥除比例模型

3 液-固两相流热交换器防除垢模拟结果与分析

3.1 颗粒分布状况

3.2 最大碰撞应力

3.3 碰撞次数

3.4 污垢剥除比例

4 结语