含氯废水池自吸泵技术改造与系统设计注意事项

陈徐荣

(北京沃利帕森工程技术有限公司 上海分公司, 上海 201100)

氯化工废水不同程度地含有氯离子及盐酸等危害性物质,需要泵送至外部进行集中处理。氯化工地坑泵一般有潜水泵、液下泵和自吸泵3种选择[1]。一般首选潜水泵,介质中强酸及氯离子含量增加时可选择含衬里的液下泵或自吸泵。液下泵和自吸泵各有优缺点,使用条件和设计要求不完全相同。所以,液下泵改自吸泵的过程中,如果不仔细检查原工况及新的设计要求很容易出错。文中以某氯化工改造项目为例,介绍了将液下泵改造为自吸泵的技术要点及相关注意事项。

1 含氯废水池自吸泵改造背景

1.1 液下泵问题

某氯化工项目中,3台液下泵(欧洲某品牌衬里液下离心泵)的型号为RVKu50/200Y,体积流量30 m3/h,扬程35 m,工作温度为常温至60 ℃,额定功率11 kW,介质为含氯有机物(有机酸)的废水及雨水,氯含量约0.11%~1%(质量分数),pH值为2~7。泵轴衬里不同程度地脱落或磨损后,强酸性腐蚀液体进入泵轴内腐蚀碳钢,造成多处及大面积泄漏,无法保证生产正常进行。加之泵的维修在伸入坑内的钢平台上进行,泄漏的介质进一步腐蚀钢平台,使之成露空状态,严重影响安全生产。针对液下泵在操作时启停频繁和振动容易造成泵轴衬里脱落和磨损的缺点进行了技术调研[2-7],经分析对比后,决定采用以自吸泵替代液下泵的改造方案。

1.2 自吸泵问题

与液下泵相比,自吸泵优点突出:①衬里离心泵成熟可靠,价格便宜。②前置储液罐杜绝了振动对泵引起的破坏。③泵移至水平平台上后维修方便且安全,无需再维护伸入坑内的钢平台。④液下泵工作点的功率为8.8 kW,自吸泵工作点的功率为5.19 kW,两者的效率分别是42%和51%,后者的能耗更小[8]。

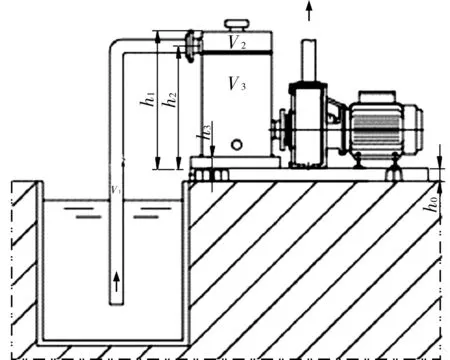

选用的自吸泵见图1,为外混式自吸泵,由储液罐外加1台衬里离心泵组成[9-11]。

图1 外混式自吸泵及其安装示图

自吸泵投用一段时间后,出现机械密封经常干烧甚至烧损的情况。究其水无法吸上的原因,初步的经验判断为汽蚀,进一步的核算结果表明,有效汽蚀余量NPSHa远超必须汽蚀余量NPSHr,完全满足1 m的安全余量要求[12-13]。

1.3 自吸泵拆检及分析

1.3.1 底阀失效[14]

液下泵更换为自吸泵时,虽然已经有了自吸罐,但还是在泵入口安装了带过滤器的底阀。此措施基于2个考虑:①是定型产品,许多地坑泵入口都用。②操作人员认为泵启动前,吸管内有水可保证开泵免灌泵。但实际情况是,底阀单靠一个不锈钢弹簧来闭合阀门,此种简单结构在地坑内很快就被泄漏出的介质腐蚀而失效,所以不仅未起到密封水的作用,反而成为泵工作时的管道阻力和破坏水流稳定的一个主要因素。

1.3.2 自吸罐体积偏小

与一般自吸泵(内混式)相比,自吸罐的体积很大,因此这是一个不易发现的问题。当发现自吸罐水位没有达标时,才开始对自吸罐的设计尺寸进行分析。文献[11]中关于类似其他形式的气液混合自吸泵的论述指出,该自吸泵自吸性能的关键取决于储液罐体积的设计,储液罐体积需根据自吸高度和入口管道中的气体体积确定,应设计使得气体充分膨胀产生足够的真空度将液体吸上且入口管流具有一定的速度。储液罐过小,气体膨胀不够充分,产生的真空度不足以吸上液体或吸上液体但液体速度过小等情况均会导致自吸泵断流,无法完成吸排气过程转入正常操作状态。

对比文献[11]中图2-25所示的储液罐结构与实际使用的自吸罐结构,前者进口是从底部进入再向上伸到约椭圆的长轴处,后者则是从储罐的平底下约100 mm处进入,二者区别不大。可以根据自吸高度和入口管道中的气体体积确定自吸罐的体积, 按照自吸罐的有效体积是自吸管道和自吸罐入口处体容积之和的1.5~2倍的经验方法,复核自吸罐体积。

如图1所示的自吸罐坑深4 m,泵入口管径DN65 mm,吸入口管径DN125 mm。 混凝土基础高h0=100 mm,自吸罐总高h1=850 mm,罐入口中心距底板高度h2=790 mm,自吸罐底部支撑厚度h3=100 mm,自吸管规格为Ø110 mm×4.2 mm,管道水平距离约850 mm,泵入口处管径由Ø110 mm变径至DN65 mm。

需排空的体积为自吸管道上的体积和自吸罐内入口处上方的体积,则有 1.5(V1+V2)≤V3。根据上述参数可算得V1+V2=34.9 dm3、V3=21 dm3,所以有(V1+V2)>V3,即自吸罐的有效体积小于自吸罐前管道内总体积,据此可以判断自吸罐的尺寸偏小。此处,V1表示管道中的体积,V2表示自吸罐入口至顶部的体积,V3表示自吸罐入口下方至罐底的体积。

1.3.3 其他问题

自吸泵拆检过程中还发现气体过滤网被堵和管道空气未排净问题。过滤网配合底阀使用,同样存在设计简单的问题,其间隙大且是条状,整体过滤面积小,一个小食品塑料包装袋即可裹住。管道中空气未排净为操作不当所致,操作人员熟悉操作即可避免。

2 含氯废水池自吸泵改造方案

2.1 拆除底阀[11]

对普通离心泵,若吸入液面在叶轮下方,启动时应预先灌水,很不方便。为了在泵内和吸入管中保存液体,会在吸入管道的进口安装底阀,以保证在下次启动泵时管道内留有一段液体。而自吸泵安装的底阀在腐蚀性环境中使用,弹簧受到腐蚀而失效,根本无法实现保留液体的作用,反而成为流体上升的阻力。工厂的生产实践也证明,拆除底阀对自吸泵的正常运行完全没有影响。

2.2 重新设计自吸罐

根据计算结果,需要置换的体积为34.9 dm3。按设计要求乘以1.5即为新自吸罐的体积要求,自吸泵的有效体积为52.35 dm3。多加0.5 dm3的余量,主要是将空气的可压缩性纳入考虑,保证有足够的时间让水流进入泵内且形成稳定流。

对于体积偏小的在用自吸罐,如果新换自吸罐需要的设计和生产制造周期较长,则可通过调整废水坑的高低液位控制自吸泵的工作时间,即通过体积反算出合理的高低液位。不用考虑高液位时,只要控制好低液位,并保证有足够汽蚀余量即可。

2.3 重新设计过滤器

地坑中收集多种来源的水,例如装置中的溢流水、维修时的冲洗水、意外发生时的工艺水以及雨水等,成分复杂且含量变化大。此外,由于地处海边,风雨频繁,常有杂物随之进入地坑中,加之自吸泵为DCS远程控制开停,无专人值守查看和清理。为了确保自吸泵的地坑不被堵塞,以一个25 kg包装袋的面积,即0.35 m2为过滤下限,重新设计地坑过滤器。过滤器的开孔尺寸与泵有关,由于采用衬里离心泵,当时泵的数据表给的开孔参数只有0.4 mm,后经询问厂家可以开孔到1 mm,更大的开孔尺寸将不能保证过滤性能。考虑到在PVC材质上开1 mm圆孔的实际加工困难并结合生产运行经验,决定把圆孔改成边长6 mm的方孔。

2.4 管泵及电机电流保护[15]

泵维修后首次开泵时必须人工操作灌泵,并且要做到缓慢排气。利用电机电流进行防干烧保护,因为碳化硅的摩擦副在干磨运转下5 s后就可以达到400 ℃,虽然电机启动时并不对其进行保护,但一旦超过启动时间电流仍旧过大时就应该进行切断。可以设定,如果电流大于额定电流时间超过3 s, MCC(Motor Control Center)就自动断电。按照上述要求改造完毕后,自吸泵无需每次启动都要灌泵,运行一直很稳定,再未出现吸不上水导致机械密封损坏的情况。

3 含氯废水池自吸泵设计考虑事项

3.1 工艺条件

大气压和密度对泵的设计尤其重要,一定要提醒厂商根据使用地的大气压(尤其是高原地区)和介质密度核算泵的自吸高度。地坑池自吸泵通常在常温下使用,如用于非常温条件也应向厂家澄清并在采购后复算。

3.2 管路影响

①吸入管径的直径要合理。管径增大,需要的自吸时间随之增加。直径太小,阻力降随之变大,会使装置NPSHa变小,不利于泵的选择。②管路布置时应尽量减小管道长度,减少弯头和附件的使用数量。当泵的位置距离水池较远时,应该将管路布置示意图发给厂家,并且在示意图上标注管径,至少是公称管径。③泵的管路应当有专用支架,以保证管路施加在泵上的力和力矩在许可范围内。④吸入管路严禁漏气,排出管路应设有止回阀。关于吸入管口距离池底地面的距离,文献[1]提出一般不小于500 mm,作者认为这个距离与管径大小有关,建议可设置为不小于1.5倍的管径为宜。⑤设置入口过滤器时,应考虑便于清洗和更换。

此外需要一提的是专业协调。一般自吸泵设计时由机泵专业负责设备的技术澄清,但入口管道的设计却划归管道专业负责。管道专业为了便于获取经济流速,会在泵的进、出口进行变径。但对于自吸泵入口管路来讲,入口管径与泵入口的法兰管径一致才更为有利,因为对于这种气液分离完全在自吸泵外部完成的自吸罐,管径的变化对其影响较小。在配管时,机泵专业需要提醒相关专业的工程师予以注意。

3.3 其他

设计时要考虑的影响因素除了工艺条件和管路外,还包括,①标准系列的储罐。对此种外混式自吸泵,一般供应商会配一个标准系列的储罐,泵用户的机泵工程师需要复检一下自吸罐的体积是否满足设计需要。②设置过滤网。过滤网的流通面积不得小于与之相连接的管道入口面积,以免减小流量,必要时可进行非标设计。③技术要求。如果泵在夏日阳光暴晒下长期闲置,则需要补充液体以弥补蒸发损失,设计就应该在泵总装图上以技术要求说明。

4 结语

自从2012年发生的液下泵事故后,中石化对液下泵的选用态度已经相当谨慎。随着技术的进步,泵自吸高度在不断提高,最高可达8 m,因此自吸泵的应用正在逐步推广。机泵设计人员不应该满足泵本身的技术校核,还应该对泵的前后关联及整个系统有深入的理解[16]。