路面随机激励下长管拖车框架疲劳分析

芦 欣, 赵建平

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

长管拖车框架式固定是先将气瓶固定在框架上,然后再将框架固定在车辆等装置上。固定装置的强度和刚度必须满足要求,必须保证气瓶原有位置不发生变动,而且还要考虑到作用在其上的气瓶重力、惯性力甚至产生的冲击力的影响。文中应用ANSYS有限元分析软件,对框架式长管拖车框架进行应力校核,确定拖车行驶中最危险工况,对不同路面随机振动特性进行分析,并对路面谱随机振动疲劳进行模拟计算分析。

目前针对框架式长管拖车框架的研究主要包括框架整体结构和框架部分结构件。王明富等[1]简单介绍了40英尺液化天然气罐式集装箱的技术参数、流程和结构,同时详细说明了内、外容器支撑和框架结构的设计。朗爽[2]利用有限元软件对罐式集装箱的强度和介质的晃动加以研究,证明了所分析的罐式集装箱强度符合设计标准,同时首次证实了罐式集装箱内压决定应力强度,而框架受到的应力则是惯性力大小与方向共同作用的结果。刘雪梅等[3]分别将介质惯性力处理为静载荷和动载荷,采用等效质量法、平均压强法和冲击载荷法计算其强度,并进行分析比较,结果表明前2种加载方式得到的结果相近,冲击载荷法加载得到的应力强度显著增大。丁吉超等[4]分析了常用的管束式集装箱气瓶满载和空载时对框架结构应力的影响,并对框架结构进行应力校核,对应力过大部位进行结构补强设计。徐和林[5]利用ANSYS有限元软件建立了客车模型并进行求解计算,加载B级路面谱载荷计算出车架的应力,随后对车架的疲劳强度进行计算。

文中以承担公路运输任务、由气瓶和固定装置2部分组成的框架式长管拖车为对象,采用有限元建模和分析方法,对长管拖车框架在路面随机激励下的疲劳展开分析研究。

1 框架式长管拖车概况及其疲劳分析基础

1.1 拖车结构设计参数

框架式长管拖车框架为钢结构,依据GB 50017—2003《钢结构设计规范》[6]设计,采用Q345钢焊接制成,框架各部位厚度均不大于16 mm。框架式长管拖车的主要设计参数见表1。钢结构框架制造用Q345钢材料的弹性模量为2.01×108MPa,屈服强度为345 MPa,泊松比为0.3。

表1 框架式长管拖车主要设计参数

1.2 拖车框架受力假定

针对长管拖车在公路高速行驶过程中常见的紧急刹车、匀速转弯、通过凸台和通过凹坑等车辆运行工况进行框架惯性载荷研究,作如下假定,①紧急刹车。框架式长管拖车高速行驶时紧急刹车产生的惯性载荷为2g,行进方向。②匀速转弯。框架式长管拖车高速行驶时匀速转弯产生的惯性载荷为1g,与行进方向成90°。③通过凸台。框架式长管拖车高速行驶时遇到凸台产生的惯性载荷为2g,竖直向上方向。④通过凹坑。框架式长管拖车高速行驶时遇到凹坑产生的惯性载荷为1g,方向竖直向下。 上述惯性力载荷中g表示加速度[7-8]。

2 框架式长管拖车有限元建模与应力计算

2.1 有限元建模方法

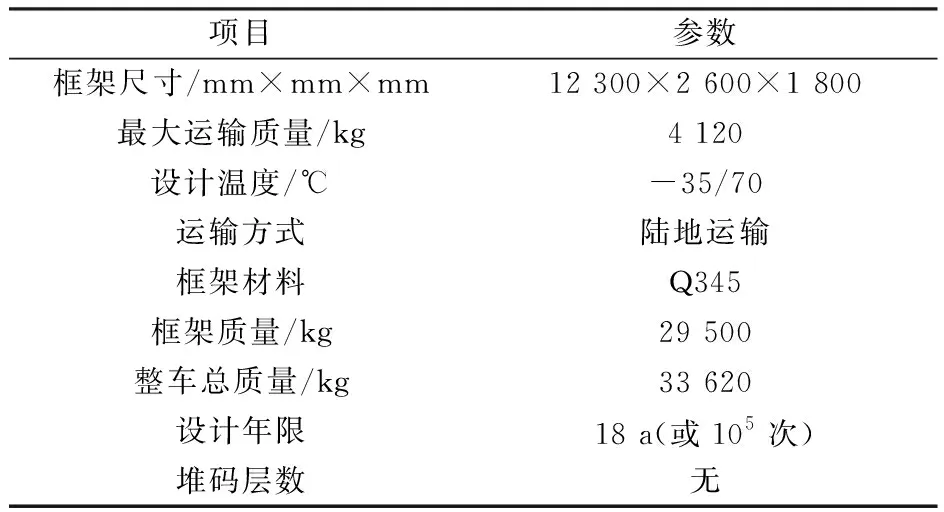

本文研究的主要对象为框架式长管拖车的框架结构,框架具有左右对称、前后不对称特征。框架结构包括框架和气瓶2部分,框架和气瓶采用装配方式连接,建模时忽略封板、钩座及盖板等小部件对结构应力的影响。简化后的框架-气瓶整体结构模型见图1。

图1 框架-气瓶整体结构模型

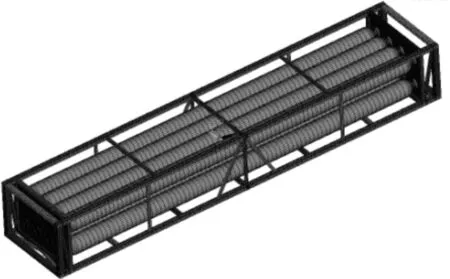

研究框架结构的受力情况时,忽略气瓶内介质晃动等因素对气瓶产生的冲击力等影响,利用等效质量法,以增加气瓶整体质量的方式来考虑介质的质量变化。独立框架模型见图2。

图2 独立框架模型

2.2 约束及载荷施加

模型的约束条件采用约束自由度的方式施加,在框架式长管拖车框架与车架连接位置(框架角件底面)施加全自由度约束。将正常工作时的工作压力施加于气瓶内表面。根据假设的运输工况施加惯性力载荷,考虑到车辆紧急制动时气瓶自身惯性力对框架结构的影响,在非垂直方向考虑了气瓶重力的影响。

2.3 计算结果及分析

对长管拖车框架结构的各个梁进行等效应力计算,结果见表2。其中工况1、工况2、工况3和工况4分别对应紧急刹车、匀速转弯、通过凸台和通过凹坑4种工况。

表2 长管拖车框架结构各梁等效应力 MPa

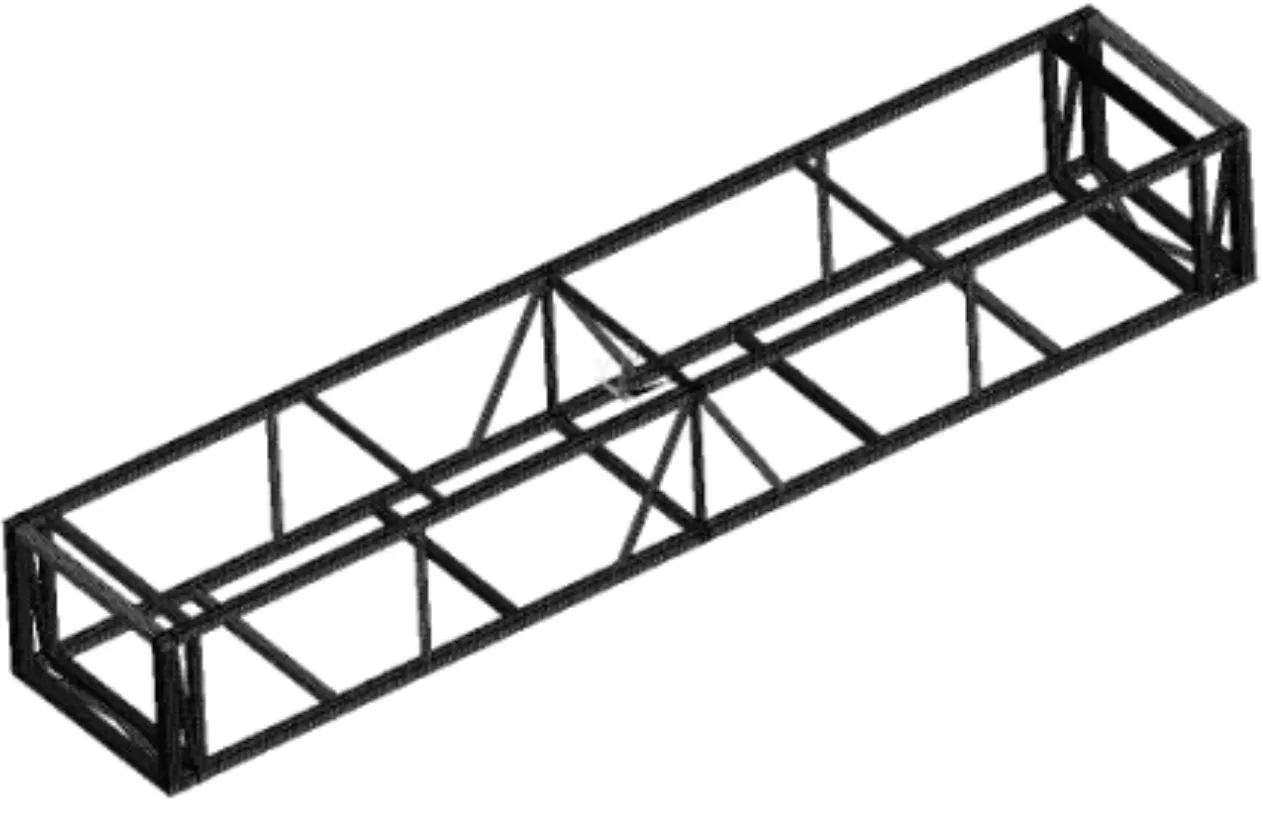

根据框架整体受力情况,工况1框架前端为应力较大部位。分析应力较大部位受力,应力云图见图3。图3框架前端指立柱与角柱和前后斜支撑管组成的整体区域。

图3 工况1框架前端应力云图

对上述计算数据进行总结可知:①紧急刹车工况为最危险工况,车辆在行驶中应避免频繁紧急制动,尽量保持匀速平稳行驶。此工况下气瓶支撑板应力最大达到335.8 MPa,基本达到了材料的屈服强度,由此产生的疲劳对框架长期使用产生了极大的影响。②下底纵梁、立柱、上顶纵梁之间的焊缝部位在4种工况下应力都很大,为框架结构的危险点。焊缝部位应力最大达到302.6 MPa,接近材料的屈服强度,极易发生失效。

3 长管拖车框架随机振动有限元分析

3.1 随机振动理论分析

路面随机振动激励无规律,不能利用特定的函数式表达,因而无法使用时间函数表述随机振动激励作为系统结构的激励[9]。

功率谱密度的含义是在每个频域上分布的随机变量的总均方值,可以以此表示每个频率带上的振动功率。在研究车辆的随机振动时,可以将路面位移功率谱密度作为参数并利用有限元软件进行加载计算[10]。

3.2 框架振动有限元分析

有限元计算软件中,随机振动的计算一般有2种方法:第一种是模态叠加法,第二种是直接积分法。文中采用模态求解法进行振动分析。这种方法需要先求出框架结构的模态,然后应用模态叠加法进行求解。模态求解过程不是本文研究关注的重点,不予展开说明。

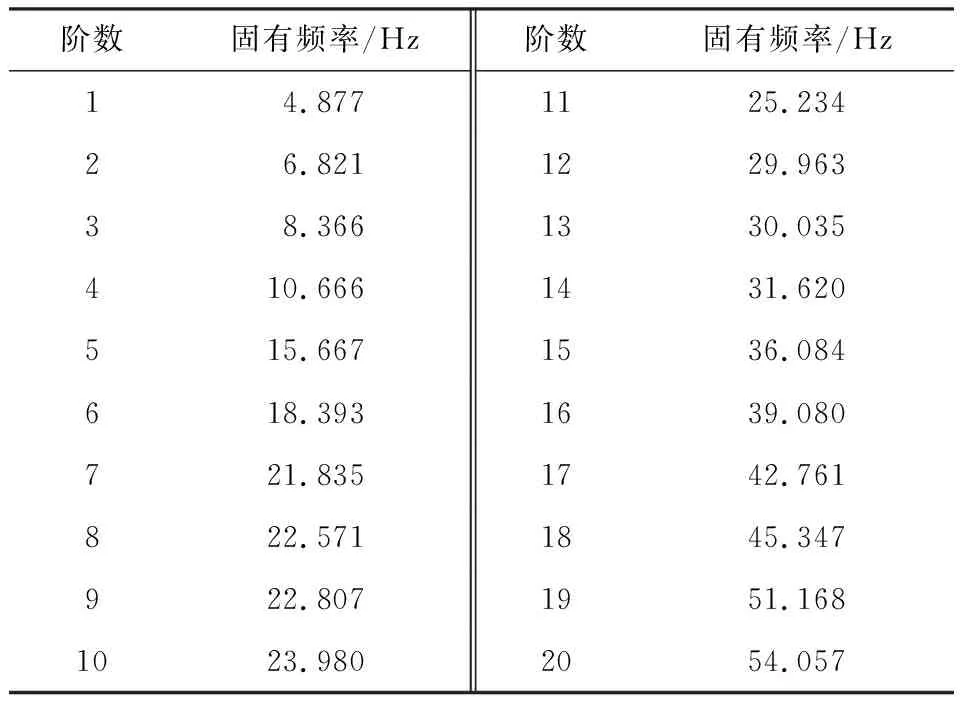

对框架的固有频率进行模态求解,1~20阶的固有频率见表3。

表3 框架固有频率模态计算结果

3.3 路面随机振动功率谱确定

可以将路面不平度近似简化为高斯随机场,其中高斯随机场包括了零均值,可以作为车辆受到的外界激励。路面不平度的功率谱密度是研究车辆振动的一个关键参数,随机输入和响应之间通过功率谱密度紧密相连[11-14]。文中采用GB/T 7031—2005《机械振动 道路路面谱测量数据报告》[15]中规定的用空间频率位移功率谱密度Gq(n)表示路面不平度。同时,分别在框架式长管拖车各车轮处施加同一路面谱值。空间频率位移功率谱密度所描述的路面不平度只与路面的长度和路面不平度系数有关,而与车速和时间无关。经过前人大量的试验数据与分析总结,路面的空间频率位移功率谱密度Gq(n)计算公式如下[16-17]。

(1)

式中,n为空间频率,是波长的倒数,表示每米长度中包含了多少个波长,n的取值范围为0.011~2.83 m-1;n0为参考空间频率,一般取n0=0.1 m-1;Gq(n0)为路面不平度系数,是参考空间频率n0对应的路面功率谱密度值,10-6m3;ω为空间频率指数,ω=2。

按照GB/T 7031—2005《机械振动 道路路面谱测量数据报告》中的规定,路面不平度被路面功率谱密度Gq(n)划分为8个等级,其分类依据见表4。 表4中的n0=0.1 m-1,n的取值在0.011~2.83 m-1。

表4 路面不平度8级分类依据

Gq(n)是表示路面不平度的函数,此函数只与路面距离及路面不平度系数有关,因此在转换为时间频率位移功率谱密度时,必须要考虑到车速。时间频率位移功率谱密度、空间频率位移功率谱密度与车速的关联计算式如下[18]。

(2)

式中,Gq(f)为时间频率位移功率谱密度,m3·s;Gq(n)为空间频率位移功率谱密度,m3;f为时间频率,Hz;v为车辆速度,m/s。

时间频率、车辆速度和空间频率的关联计算公式为:

f=vn

(3)

根据上述计算关系式进一步推导,路面不平度激励数学模型描述式为[18]:

Gq(f)=n02Gq(n0)v/f2

(4)

加速度响应谱密度可以表示为:

Ga(f)=16π4n02Gq(n0)vf2

(5)

根据国际标准《路面不平度表示方法草案》中建议,选取最小空间频率n1=0.011 m-1,最大空间频率n2=2.83 m-1。结合GB/T 7031—2005《机械振动 道路路面谱测量数据报告》,选取计算最小空间频率0.015 6 m-1,最大空间频率4 m-1[19]。

3.4 随机振动分析的应力解及其分析

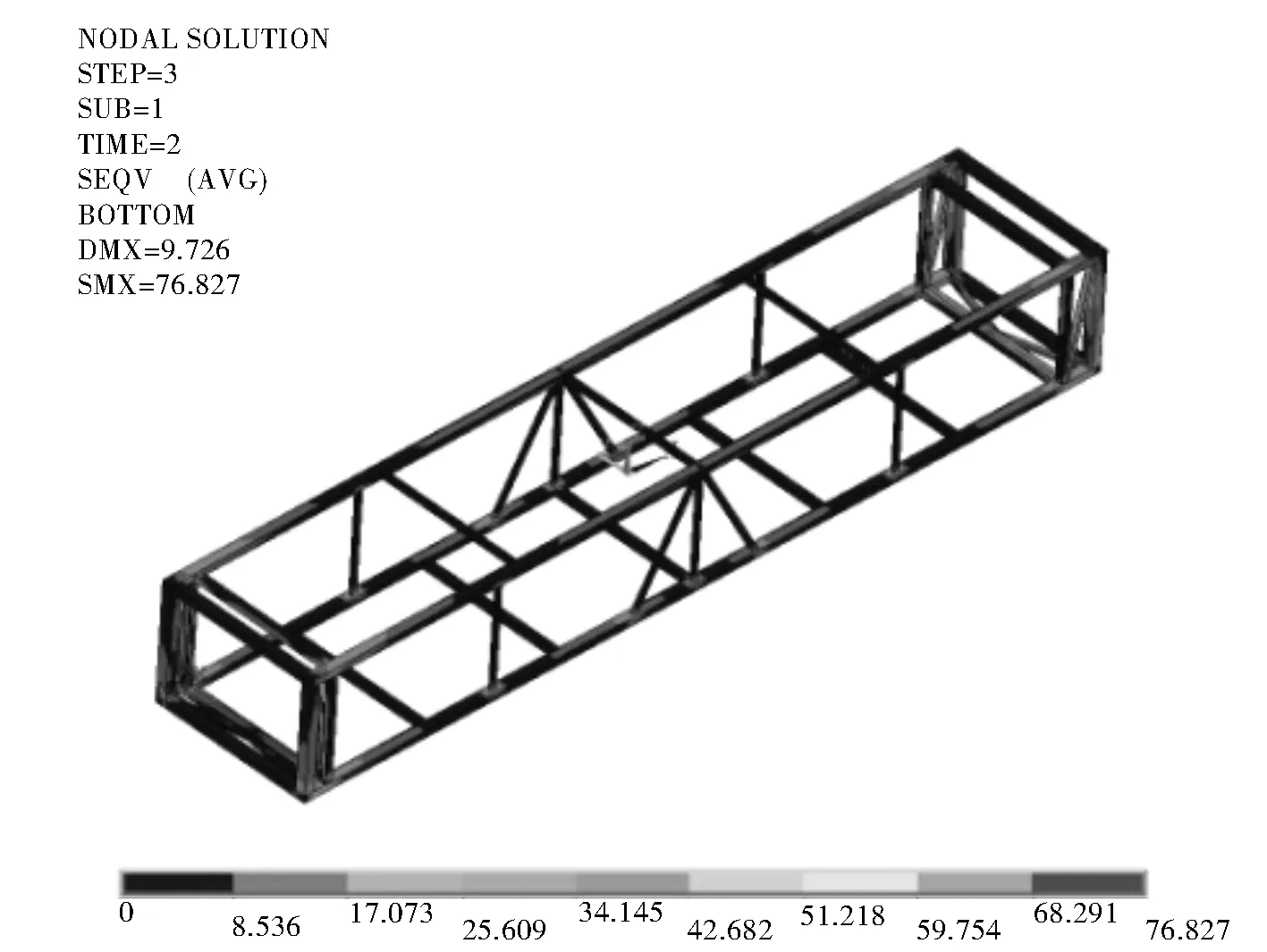

国内常见的公路路面等级在A~D级,其分别对应路面情况为高级公路、混凝土路、乡村公路、碎石路[20]。对框架式长管拖车以80 km/h的速度在道路等级分别为A、B、C、D等级的道路上行驶作为4种不同工况进行计算,以路面位移功率谱密度数据作为随机载荷,利用有限元分析软件计算框架的1倍标准差下的应力S1σ,4种工况对应的计算值分别为38.399 MPa、76.827 MPa、153.574 MPa和305.976 MPa。

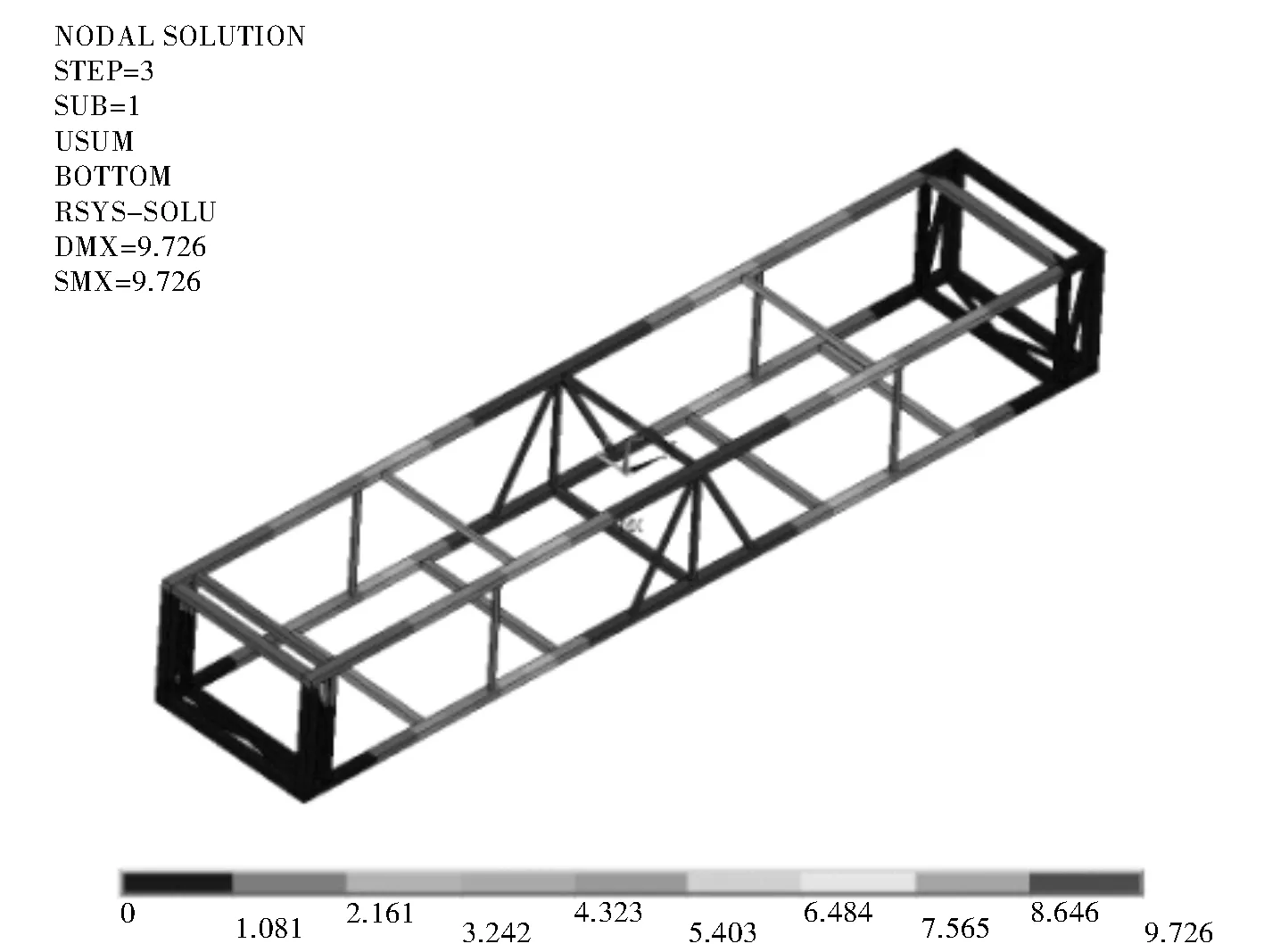

选取B级道路工况计算为代表,对长管拖车框架的振动受力情况进行分析。B级路面谱下,1倍标准差下拖车框架的应力解见图4,相应的位移解见图5。

图4 B级路面谱下1倍标准差下的拖车框架应力解

图5 B级路面谱下1倍标准差下的拖车框架位移解

从图4和图5可知,在路面随机振动作用下,气瓶支撑板与框架连接处受到随机振动作用很大,应力值大约在77 MPa(各结构件中最接近于材料屈服强度的部位)。框架结构的前后两端各结构件受力也很大,约在70 MPa,接近于框架结构受到的最大应力。而框架中间部位各结构件受力则较小,约为17 MPa,疲劳循环次数趋近于无穷。框架前后两端振动幅度比较大,相对框架各结构件而言,中间部位振动幅度较小。根据求解的1倍、2倍和3倍标准差对应的应力计算值S1σ、S2σ和S3σ,车架均选用 Q345钢材制造,若车辆在A、B级路面(高级公路、混凝土路)行驶,框架材料强度充裕并可以进行结构改进以减小整车质量。若车辆在C、D级路面(乡村公路、碎石路)行驶,则可能出现疲劳损伤。

4 框架结构随机疲劳计算

由于随机过程复杂多变没有规律,疲劳计算相对复杂,本文选择Steinberg首先提出的基于高斯分布的三区间算法。Miner线性积累损伤理论认为应将应力分为3种不同等级,即±1倍标准差、±2倍标准差和±3倍标准差,分别对应68.3%、95.4%和99.73%的发生概率。等级大于3倍标准差的应力仅发生在0.27%的时间内,假设不造成任何损伤。因此总体损伤D计算公式就可以写成:

(6)

式中,n1σ、n2σ、n3σ为应力水平等于或低于 1倍、2倍、3倍标准差所对应的实际循环次数;N1σ、N2σ、N3σ为根据S-N曲线查得的Q345材料的应力水平为1倍、2倍、3倍标准差对应的许可循环次数。

假设振动平均频率为v0+,框架的期望寿命为T,计算得到的A、B、C、D级路面框架的实际循环次数、平均频率和期望寿命见表5。

表5 不同路面下跨框架结构实际循环次数、频率和寿命

将表5中计算结果代入式(1),求得A、B、C、D级路面下框架总体损伤D分别为0.001 9、0.267、1.673和12.93。

5 结语

通过建立框架式长管拖车有限元模型,对框架结构进行了有限元校核,得出紧急刹车工况是长管拖车运行中最危险工况,危险点位于下底纵梁。得到了框架的固有频率,加载路面随机振动并计算出车架的随机疲劳强度。在路面随机振动作用下,气瓶支撑板与框架连接处受到随机振动作用很大,框架结构的前后两端各结构件受力也很大,而在框架中间部位各结构件受力较小。框架前后两端振动幅度比较大,而中间部位振动幅度较小。在A、B级路面(高级公路、混凝土路),框架疲劳总体损伤很小,可以进行结构优化以减少车体质量。在C、D级路面(乡村公路、碎石路),框架疲劳总体损伤达不到要求,在框架设计时应在危险部位,如下底横梁等部位进行抗疲劳设计。